تاريخيًا، كان الاستخدام الأكثر شيوعًا والأساسي لأفلام الألومنيوم في أشباه الموصلات هو إنشاء الوصلات البينية الكهربائية، أو "الأسلاك"، التي تربط الملايين أو المليارات من الترانزستورات على الرقاقة. هذه المسارات المعدنية الرقيقة مسؤولة عن توزيع الطاقة ونقل إشارات البيانات، مما يشكل النظام الدوري الأساسي للدائرة المتكاملة.

في حين كان خيارًا افتراضيًا لجميع الأسلاك داخل الرقاقة، فقد تطور دور الألومنيوم. تكشف قصته عن مقايضة هندسية أساسية بين بساطة التصنيع والقيود المادية للمواد على المستوى النانوي.

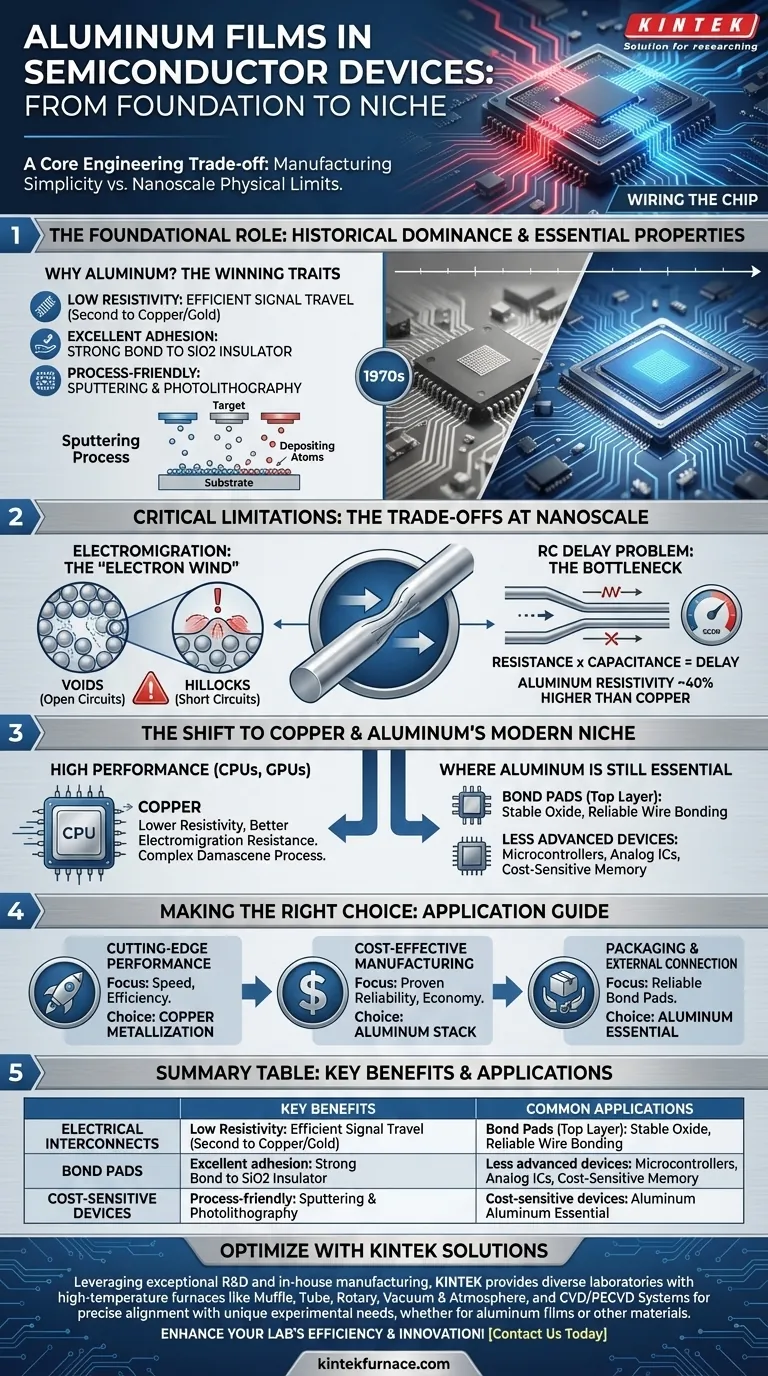

الدور الأساسي للألومنيوم كوسيط توصيل

لعقود من الزمان، كان الألومنيوم المادة التي لا جدال فيها للطلاء المعدني في تصنيع أشباه الموصلات. لم يكن هذا من قبيل الصدفة؛ فهو يمتلك مزيجًا فريدًا من الخصائص التي جعلته مثاليًا تقريبًا لهذه المهمة في العصور المبكرة لتصنيع الرقائق.

لماذا الألومنيوم؟ الخصائص الأساسية

يوفر الألومنيوم مقاومة كهربائية منخفضة، وهي في المرتبة الثانية بعد المعادن الأكثر تعقيدًا مثل النحاس والذهب. يضمن هذا انتقال الإشارات الكهربائية عبر أسلاك الرقاقة بأقل قدر من الفقد والتأخير.

والأهم من ذلك، أنه يظهر أيضًا التصاقًا ممتازًا بثاني أكسيد السيليكون ($\text{SiO}_2$)، وهو المادة العازلة الأساسية المستخدمة لفصل الطبقات المختلفة من الأسلاك. تمنع هذه الرابطة القوية الطبقات المعدنية من التقشر أو الانفصال أثناء التصنيع أو التشغيل.

مادة مناسبة للمعالجة

تعتبر عملية تصنيع الدوائر باستخدام الألومنيوم عملية مباشرة نسبيًا ومفهومة جيدًا. يمكن ترسيبه بسهولة في أغشية رقيقة وموحدة باستخدام تقنية تسمى القذف (Sputtering).

بمجرد ترسيب هذه الأغشية، يمكن تشكيلها بدقة في أسلاك باستخدام الطباعة الضوئية (Photolithography) و الحفر الجاف (Dry Etching)، مما يسمح بإنشاء تخطيطات دوائر معقدة بشكل لا يصدق.

فهم المقايضات: القيود الحرجة

مع تقلص حجم الترانزستورات وزيادة سرعات الساعة، أصبحت القيود المادية المتأصلة في الألومنيوم عقبات حرجة أمام تحقيق مكاسب إضافية في الأداء، مما أدى إلى تحديات كبيرة في الموثوقية.

الفشل الأساسي: الهجرة الإلكترونية (Electromigration)

أكبر نقاط ضعف الألومنيوم هي قابليته للإصابة بـ الهجرة الإلكترونية (Electromigration). عند كثافات التيار العالية الموجودة في الرقائق الحديثة، يمكن لتدفق الإلكترونات أن يدفع ذرات الألومنيوم فعليًا على طول السلك.

تؤدي هذه "الرياح الإلكترونية" تدريجياً إلى إنشاء فراغات (فجوات) في بعض المناطق وتلال (تراكمات) في مناطق أخرى. سيؤدي الفراغ الكبير بما فيه الكفاية إلى حدوث دائرة مفتوحة، بينما يمكن أن يتسبب التل في حدوث دائرة قصر لسلك مجاور، وكلاهما يؤدي إلى فشل الرقاقة.

مشكلة تأخير RC

مع ازدياد ترقق الوصلات البينية وتكديسها بشكل أكثر كثافة، تزداد مقاومتها (R) والسعة (C) بينها. يحدد حاصل ضرب هاتين القيمتين، تأخير RC، مدى سرعة انتقال الإشارة.

مقاومة الألومنيوم، على الرغم من أنها منخفضة، أعلى بحوالي 40% من مقاومة النحاس. أصبحت هذه المقاومة الأعلى عنق زجاجة رئيسيًا، مما حد من أقصى سرعة يمكن للرقاقة العمل بها.

التحول إلى النحاس والمكانة الحديثة للألومنيوم

أجبرت هذه القيود الصناعة على الانتقال إلى النحاس للوصلات البينية عالية الأداء، وهو تحول تكنولوجي كبير بدأ في أواخر التسعينيات.

صعود النحاس في الأداء العالي

يتمتع النحاس بمقاومة أقل ومقاومة أفضل بكثير للهجرة الإلكترونية. ومع ذلك، فإنه أكثر صعوبة بكثير في المعالجة ويتطلب طبقات حاجز لمنعه من الانتشار في السيليكون وتسميمه. أدى هذا إلى تطوير عملية دمشق (Damascene process) المعقدة.

أين يظل الألومنيوم ضروريًا

على الرغم من التحول إلى النحاس لأدق طبقات الأسلاك في وحدات المعالجة المركزية ووحدات معالجة الرسوميات، لم يختف الألومنيوم. لا يزال المادة المفضلة في العديد من المجالات الرئيسية.

استخدامه الحديث الأبرز هو لطبقات المعادن العلوية السميكة و وسادات الربط (bond pads). هذه هي نقاط الاتصال التي يتم توصيل الرقاقة ماديًا بالحزمة. يشكل الألومنيوم طبقة أكسيد مستقرة ذاتية التخميل وهي مثالية للربط السلكي الموثوق. لا يزال يستخدم على نطاق واسع أيضًا في الأجهزة الأقل تقدمًا أو الأكثر حساسية للتكلفة مثل وحدات التحكم الدقيقة، والدوائر المتكاملة التناظرية، وبعض أجهزة أشباه الموصلات للذاكرة والطاقة.

اتخاذ القرار الصحيح لتطبيقك

يتم تحديد الاختيار بين الألومنيوم والنحاس بالكامل من خلال متطلبات الأداء، وقيود التكلفة، والوظيفة المحددة داخل الجهاز.

- إذا كان تركيزك الأساسي هو الأداء المتطور (وحدات المعالجة المركزية، وحدات معالجة الرسوميات): يعد الطلاء المعدني بالنحاس هو المعيار غير القابل للتفاوض للوصلات البينية الحرجة للأداء بسبب موصليته الفائقة.

- إذا كان تركيزك الأساسي هو التصنيع الفعال من حيث التكلفة للرقائق الأقل تطلبًا (وحدات التحكم الدقيقة، التناظرية): يظل الألومنيوم خيارًا مثبتًا وموثوقًا واقتصاديًا لمكدس الوصلات البينية بأكمله.

- إذا كان تركيزك الأساسي هو التغليف والاتصال الخارجي: يعد الألومنيوم مادة أساسية لوسادات الربط على المستوى الأعلى في جميع أنواع الرقائق تقريبًا لضمان اتصال موثوق بالعالم الخارجي.

يوفر فهم الدور التاريخي والمكانة الحديثة للألومنيوم منظورًا واضحًا لمقايضات علم المواد التي لا تزال تدفع ابتكار أشباه الموصلات.

جدول الملخص:

| حالة الاستخدام | الفوائد الرئيسية | التطبيقات الشائعة |

|---|---|---|

| الوصلات البينية الكهربائية | مقاومة منخفضة، التصاق ممتاز لـ $\text{SiO}_2$، مناسب للمعالجة | الرقائق المبكرة، وحدات التحكم الدقيقة، الدوائر المتكاملة التناظرية |

| وسادات الربط | طبقة أكسيد مستقرة، موثوقة للربط السلكي | اتصالات المستوى الأعلى في جميع أنواع الرقائق تقريبًا |

| الأجهزة الحساسة للتكلفة | اقتصادي، موثوقية مثبتة | الدوائر المتكاملة الأقل تقدمًا، أشباه الموصلات للطاقة |

حسّن عمليات أشباه الموصلات لديك باستخدام حلول KINTEK المتطورة للأفران! بالاستفادة من البحث والتطوير الاستثنائيين والتصنيع الداخلي، نوفر للمختبرات المتنوعة أفرانًا ذات درجة حرارة عالية مثل أفران الصندوق المغلق، والأنابيب، والدوارة، والفراغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق محاذاة دقيقة مع احتياجاتك التجريبية الفريدة، سواء لتطوير أغشية الألومنيوم أو مواد أخرى. اتصل بنا اليوم لتعزيز كفاءة ومبتكرة مختبرك!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

يسأل الناس أيضًا

- ما هي المزايا الرئيسية لأفران الأنابيب PECVD مقارنة بأفران الأنابيب CVD؟ درجة حرارة أقل، ترسيب أسرع، والمزيد

- كيف يختلف الترسيب الكيميائي بالبخار (CVD) عن الترسيب الفيزيائي بالبخار (PVD)؟ الفروق الرئيسية في طرق طلاء الأغشية الرقيقة

- كيف يضمن نظام ترسيب البخار الكيميائي (CVD) جودة طبقات الكربون؟ تحقيق دقة النانومتر مع KINTEK

- ما هي عيوب الترسيب الكيميائي للبخار (CVD) مقارنة بالترسيب الكيميائي المعزز بالبلازما (PECVD)؟ القيود الرئيسية لمختبرك

- ما هي أغشية الحاجز الغازي، وكيف يشارك الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) في إنشائها؟ اكتشف حلول التغليف المتقدمة