على الرغم من أن الترسيب الكيميائي للبخار (CVD) هو تقنية قوية معروفة بإنشاء أغشية موحدة وعالية النقاء، إلا أنها ليست حلاً قابلاً للتطبيق عالميًا. تنبع عيوبه الرئيسية من التكاليف التشغيلية المرتفعة، ومتطلبات العملية التقييدية مثل الحرارة الشديدة، والتعقيدات اللوجستية الكبيرة، وتحديات السلامة المتأصلة المرتبطة بالمواد المستخدمة.

تكمن المشكلة الأساسية في الترسيب الكيميائي للبخار في أن أداءه الاستثنائي يأتي بتكلفة باهظة من حيث التكلفة والتعقيد وعدم المرونة. يعد فهم هذه العيوب أمرًا بالغ الأهمية لتحديد ما إذا كانت فوائده تفوق بالفعل متطلبات التشغيل الصعبة لتطبيقك المحدد.

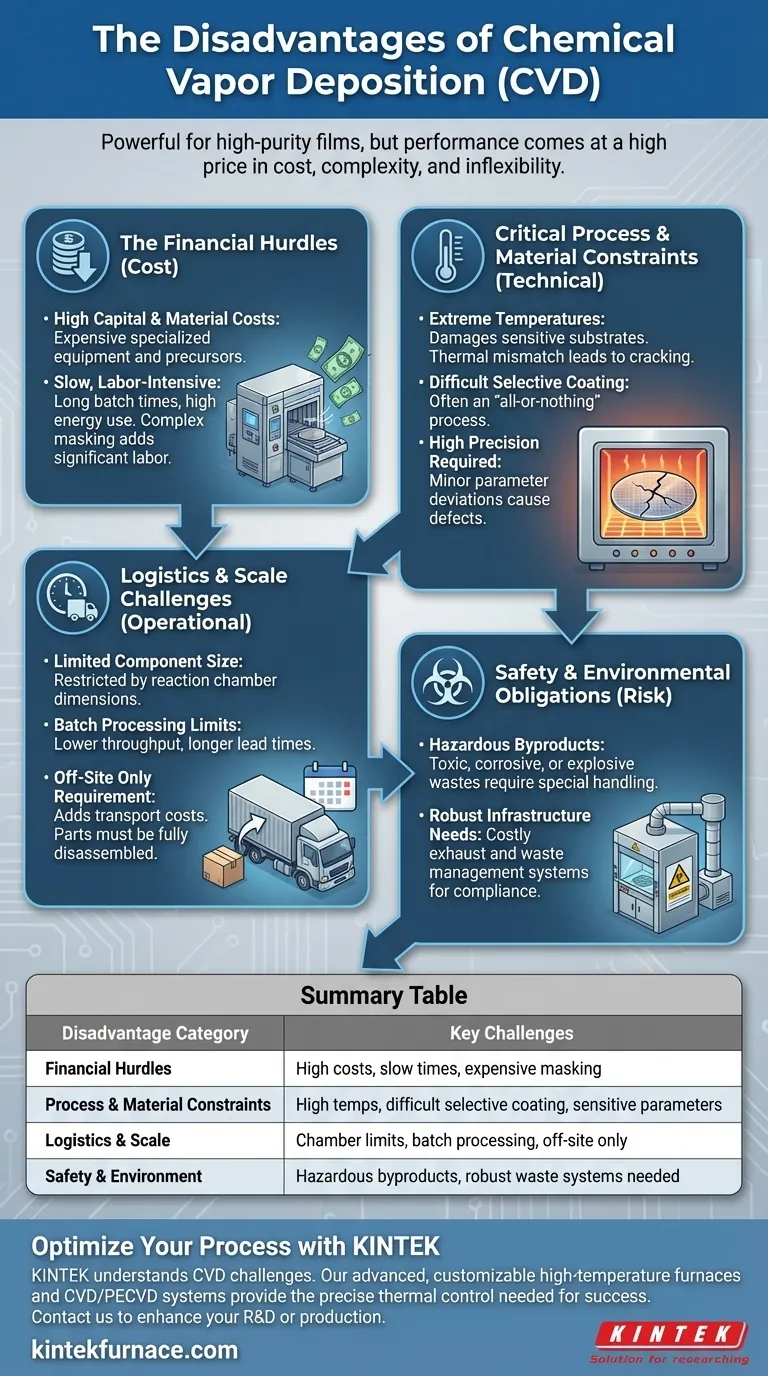

العقبات المالية لعملية الترسيب الكيميائي للبخار (CVD)

غالبًا ما يكون قرار استخدام الترسيب الكيميائي للبخار مقيدًا بالاستثمار المالي الكبير، والذي يمتد إلى ما هو أبعد من شراء المعدات الأولية.

ارتفاع تكاليف المعدات والسلائف (Precursors)

التكلفة الأولية لمفاعل الترسيب الكيميائي للبخار وأنظمة التحكم المرتبطة به كبيرة. هذه قطعة من المعدات متخصصة للغاية وتتطلب تحكمًا دقيقًا في بيئة الترسيب.

علاوة على ذلك، يمكن أن تكون المواد الخام، المعروفة باسم السلائف (precursors)، باهظة الثمن. ينطبق هذا بشكل خاص على المركبات العضوية المعدنية أو الغازات المتخصصة المطلوبة لترسيب بعض الأغشية عالية الأداء.

التكاليف الخفية لوقت العملية

الترسيب الكيميائي للبخار ليس عملية سريعة. يمكن أن يستغرق الترسيب عدة ساعات (أحيانًا 10-20) لتحقيق سماكة الغشاء والجودة المطلوبة، مما يؤدي إلى ارتفاع تكاليف التشغيل والطاقة لكل دفعة.

بالإضافة إلى ذلك، فإن الطلاء الانتقائي للجزء صعب. غالبًا ما تتطلب العملية التحجيم (masking) المكثف لحماية المناطق التي لا ينبغي طلاؤها. يمثل هذا التحجيم وإزالة التحجيم اللاحقة خطوة كثيفة العمالة يمكن أن تمثل جزءًا كبيرًا من التكلفة الإجمالية.

قيود العملية والمواد الحرجة

إلى جانب التكلفة، يفرض فيزياء عملية الترسيب الكيميائي للبخار نفسها عدة قيود رئيسية يمكن أن تستبعده كخيار قابل للتطبيق.

مشكلة درجات الحرارة العالية

تتطلب العديد من عمليات الترسيب الكيميائي للبخار درجات حرارة عالية جدًا لبدء التفاعلات الكيميائية الضرورية. يمكن لهذه الحرارة أن تتلف أو تدمر الركائز التي ليست مستقرة حرارياً، مثل البوليمرات أو بعض السبائك المعدنية.

حتى لو كان الركيزة يمكنها تحمل الحرارة، فإن عدم تطابق معاملات التمدد الحراري بين الركيزة والطبقة المترسبة يمكن أن يخلق إجهادًا داخليًا هائلاً، مما يؤدي إلى تشقق أو تقشر الطلاء عند التبريد.

تحدي الطلاء الانتقائي

كما ذكرنا، فإن تحجيم الأجزاء لعملية الترسيب الكيميائي للبخار صعب ومكلف. بالنسبة للعديد من التطبيقات، يؤدي هذا إلى طلاء "الكل أو لا شيء"، حيث يتم طلاء المكون بأكمله. هذا غير مناسب إذا كان سطح وظيفي محدد فقط هو الذي يتطلب الغشاء.

الحاجة إلى دقة العملية

تعتمد جودة غشاء الترسيب الكيميائي للبخار بشكل حاد على معلمات العملية. يمكن أن يؤدي الانحراف الطفيف في درجة الحرارة أو الضغط أو معدلات تدفق الغاز إلى عيوب كبيرة في الطلاء النهائي، مما يعرض سلامته وأدائه للخطر.

فهم المفاضلات: اللوجستيات والنطاق

يقدم التنفيذ العملي لعملية الترسيب الكيميائي للبخار عقبات لوجستية تختلف اختلافًا كبيرًا عن طرق الطلاء الأكثر قابلية للنقل.

حجم الغرفة وحدود معالجة الدفعات

يقتصر حجم المكونات التي يمكن طلاؤها بشكل صارم على أبعاد غرفة التفاعل. هذا يحد من تطبيق الترسيب الكيميائي للبخار للأجزاء الكبيرة جدًا.

نظرًا لأنه عملية دفعات (batch process)، فإن الإنتاجية محدودة، مما قد يزيد من أوقات التسليم، خاصة للإنتاج بكميات كبيرة.

متطلبات "خارج الموقع فقط"

لا يمكن إجراء الترسيب الكيميائي للبخار في الموقع. يجب شحن الأجزاء إلى مركز طلاء متخصص، مما يضيف تكاليف النقل والتعقيد اللوجستي إلى سير عمل الإنتاج.

هذا يعني أيضًا أنه يجب تفكيك التجميعات بالكامل إلى مكونات فردية قبل إرسالها للطلاء، وهو متطلب يستغرق وقتًا طويلاً ويتطلب عمالة كثيفة.

التزامات السلامة والبيئة

تتطلب الطبيعة الكيميائية لعملية الترسيب الكيميائي للبخار نهجًا صارمًا ومكلفًا للسلامة وإدارة النفايات.

التعامل مع المنتجات الثانوية الخطرة

غالبًا ما تنتج التفاعلات الكيميائية في الترسيب الكيميائي للبخار منتجات ثانوية خطرة. يمكن أن تكون سامة أو أكالة أو حتى متفجرة، وتتطلب إجراءات متطورة للمناولة والتخفيف لضمان سلامة الموظفين.

الحاجة إلى بنية تحتية قوية

نظرًا لهذه المنتجات الثانوية الخطرة، يجب على المرافق الاستثمار في أنظمة عادم وإدارة نفايات قوية. هذه البنية التحتية ضرورية لتحييد المواد الضارة والامتثال للوائح البيئية، مما يضيف طبقة أخرى من التكلفة التشغيلية والتعقيد.

اتخاذ القرار الصحيح لتطبيقك

في النهاية، يعتمد اختيار الترسيب الكيميائي للبخار على تقييم واضح لمتطلباته الصعبة مقابل احتياجات الأداء لمكونك.

- إذا كان تركيزك الأساسي هو الأداء المطلق: يتم تبرير التكلفة العالية والتعقيد لعملية الترسيب الكيميائي للبخار عندما تتطلب طلاءً متوافقًا تمامًا وخاليًا من الثقوب الدقيقة على هندسة معقدة لا يمكن لأي طريقة أخرى تحقيقها.

- إذا كان تركيزك الأساسي حساسًا للتكلفة أو للإنتاج بكميات كبيرة: قد تجعل التكاليف التشغيلية المرتفعة، ومعالجة الدفعات، والنفقات اللوجستية لعملية الترسيب الكيميائي للبخار طرقًا بديلة مثل الترسيب الفيزيائي للبخار (PVD) أو الطلاء الكهربائي أكثر اقتصادا.

- إذا كان تركيزك الأساسي هو طلاء المواد الحساسة للحرارة: تشكل الطبيعة ذات درجة الحرارة العالية لمعظم عمليات الترسيب الكيميائي للبخار حاجزًا قاطعًا، ويجب عليك التحقيق فورًا في بدائل الترسيب ذات درجة الحرارة المنخفضة.

اختيار تقنية الطلاء المناسبة يتعلق بمواءمة إمكانيات العملية مع الأهداف والقيود المحددة لمشروعك.

جدول ملخص:

| فئة العيوب | التحديات الرئيسية |

|---|---|

| العقبات المالية | ارتفاع تكاليف المعدات والسلائف، بطء أوقات الترسيب، متطلبات التحجيم المكلفة |

| قيود العملية والمواد | الحرارة العالية تتلف الركائز، صعوبة الطلاء الانتقائي، معلمات العملية الحساسة |

| اللوجستيات والنطاق | محدود بحجم الغرفة، معالجة الدفعات، متطلبات الطلاء خارج الموقع |

| السلامة والبيئة | منتجات ثانوية خطرة، الحاجة إلى أنظمة عادم وإدارة نفايات قوية |

هل تحتاج إلى حل فرن عالي الأداء بدون عيوب الترسيب الكيميائي للبخار القياسي؟

في KINTEK، ندرك أن تحقيق أغشية رقيقة مثالية يتطلب تحكمًا حراريًا دقيقًا. في حين أن الترسيب الكيميائي للبخار له تحدياته، فإن أفراننا المتقدمة ذات درجات الحرارة العالية مصممة لتوفير الاستقرار والتوحيد اللازمين لعمليات الترسيب الناجحة.

من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK للمختبرات المتنوعة حلول أفران متقدمة ذات درجات حرارة عالية. يكتمل خط إنتاجنا، بما في ذلك أفران الكيبل (Muffle)، والأنابيب (Tube)، والدوارة (Rotary)، وأفران التفريغ والجو (Vacuum & Atmosphere Furnaces)، وأنظمة الترسيب الكيميائي للبخار/الترسيب الكيميائي المعزز بالبلازما (CVD/PECVD)، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة.

دعنا نساعدك في تحسين عمليتك. اتصل بخبرائنا اليوم لمناقشة كيف يمكن لتقنية الأفران لدينا تعزيز البحث والتطوير أو الإنتاج لديك.

دليل مرئي

المنتجات ذات الصلة

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

يسأل الناس أيضًا

- ما هي الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) وكيف تختلف عن الترسيب الكيميائي للبخار التقليدي (CVD)؟ افتح آفاق ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- ما هي الفائدة الثانية للترسيب داخل تفريغ التفريغ في ترسيب البخار الكيميائي المعزز بالبلازما (PECVD)؟ تعزيز جودة الفيلم عن طريق قصف الأيونات

- ما هو جهاز PECVD؟ دليل لترسيب الأغشية الرقيقة في درجات الحرارة المنخفضة

- ما هي الغازات المستخدمة في نظام الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ حسّن ترسيب الأغشية الرقيقة باختيار دقيق للغازات

- كيف يُستخدم ثاني أكسيد السيليكون (SiO2) في تطبيقات PECVD؟ الأدوار الرئيسية في التصنيع الدقيق