في نظام ترسيب PECVD، تكون الغازات المستخدمة عبارة عن مزيج مختار بعناية من المواد الأولية والمتفاعلات والمخففات، ويتم اختيارها لبناء غشاء رقيق محدد. تشمل الغازات الشائعة السيلان (SiH₄) كمصدر للسيليكون، والأمونيا (NH₃) وأكسيد النيتروز (N₂O) كمتفاعلات للنيتروجين والأكسجين، والغازات الخاملة مثل الأرجون (Ar) والنيتروجين (N₂) للتحكم في العملية. بالإضافة إلى ذلك، يتم استخدام مزيج من رباعي فلوروميثان (CF₄) والأكسجين (O₂) لتنظيف الحجرة بين عمليات الترسيب.

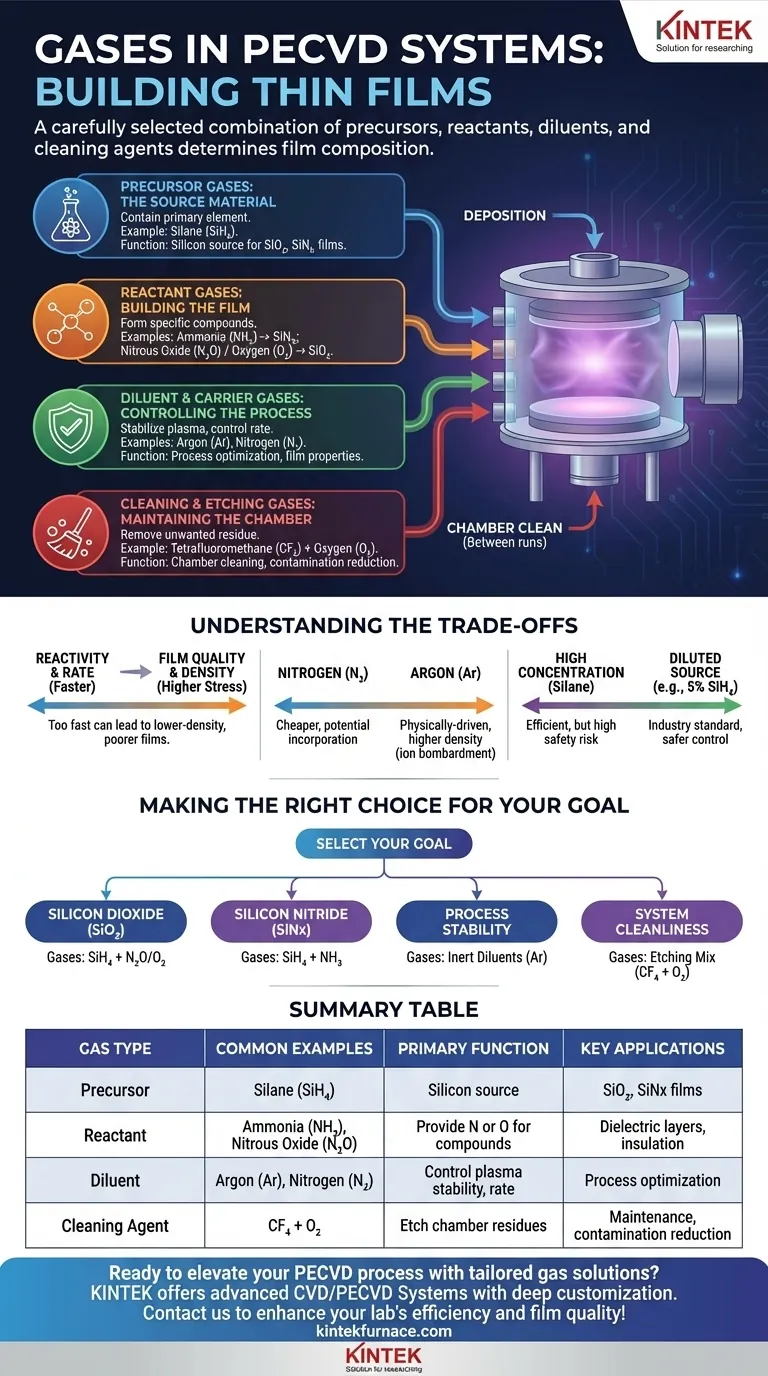

إن اختيار الغاز في الترسيب الكيميائي المعزز بالبلازما (PECVD) ليس عشوائياً؛ فهو يحدد بشكل مباشر التركيب الكيميائي للغشاء الرقيق النهائي. يخدم كل غاز غرضًا مميزًا كونه مادة أولية (المادة المصدر)، أو مادة متفاعلة (لتكوين مركب)، أو مخفف (للتحكم في العملية)، أو عامل تنظيف.

دور كل غاز في ترسيب PECVD

لفهم النظام، يجب عليك أولاً فهم وظيفة كل غاز. إنها اللبنات الأساسية لعملية الترسيب الخاصة بك.

غازات المواد الأولية: المادة المصدر

تحتوي غازات المواد الأولية على العنصر الأساسي الذي ترغب في ترسيبه على الركيزة الخاصة بك.

السيلان (SiH₄) هو المادة الأولية الأكثر شيوعًا لترسيب الأغشية القائمة على السيليكون، مثل ثاني أكسيد السيليكون أو نيتريد السيليكون. إنه شديد التفاعل وغالبًا ما يكون تلقائي الاشتعال، ولهذا السبب يتم توفيره عادةً في شكل مخفف، مثل 5٪ سيلان في نيتروجين (N₂) أو أرجون (Ar)، من أجل السلامة والتحكم الأفضل في العملية.

الغازات المتفاعلة: بناء الفيلم

يتم إدخال الغازات المتفاعلة مع المادة الأولية لإنشاء مادة مركبة محددة.

الأمونيا (NH₃) هي المصدر القياسي لذرات النيتروجين (N). يتفاعل مع السيلان في البلازما لتكوين أغشية نيتريد السيليكون (SiNx)، والتي تقدر لاستخدامها كطبقات عازلة وطلاءات واقية.

يعمل أكسيد النيتروز (N₂O) أو الأكسجين (O₂) كمصدر لذرات الأكسجين (O). عند دمجهما مع السيلان، يتفاعلان لتكوين ثاني أكسيد السيليكون (SiO₂)، وهو مادة حاسمة في الإلكترونيات الدقيقة للعزل.

غازات التخفيف والحمل: التحكم في العملية

عادةً لا تصبح هذه الغازات جزءًا من الفيلم النهائي ولكنها ضرورية لإدارة بيئة الترسيب.

يتم استخدام النيتروجين (N₂) و الأرجون (Ar) لتخفيف الغازات التفاعلية. يساعد هذا في استقرار البلازما، والتحكم في معدل الترسيب، والتأثير على الخصائص الفيزيائية للفيلم. الأرجون، كونه خاملًا تمامًا، لا يشارك كيميائيًا، في حين يمكن دمج النيتروجين أحيانًا في الفيلم.

غازات النقش والتنظيف: صيانة الحجرة

تعتمد استمرارية العملية على حجرة نظيفة. تُستخدم غازات النقش لإزالة تراكم الفيلم غير المرغوب فيه من جدران الحجرة بعد دورة الترسيب.

يتم استخدام مزيج من رباعي فلوروميثان (CF₄) والأكسجين (O₂)، غالبًا بنسبة 4:1، لتوليد بلازما تنقش بفعالية المركبات المتبقية من السيليكون. هذه الخطوة التنظيفية حاسمة لضمان تكرار العملية وتقليل تلوث الجسيمات في الدورات اللاحقة.

فهم المفاضلات

يتضمن اختيار الغازات ونسبها مفاضلات حرجة تؤثر بشكل مباشر على نتيجة الترسيب الخاص بك. يعد فهم هذه المفاضلات أمرًا أساسيًا لتحسين العملية.

التفاعلية مقابل جودة الفيلم

يمكن أن يؤدي زيادة تدفق الغازات الأولية والمتفاعلة إلى زيادة معدل الترسيب، وهو أمر جيد للإنتاجية. ومع ذلك، يمكن أن يؤدي الترسيب السريع للغاية إلى أغشية ذات كثافة أقل وخصائص كهربائية سيئة وإجهاد أعلى.

اختيار المخفف: N₂ مقابل Ar

يوفر استخدام الأرجون (Ar) كغاز مخفف عملية مدفوعة فيزيائيًا أكثر، حيث يمكن لأيونات الأرجون أن تقصف الفيلم وتزيد من كثافته. غالبًا ما يكون استخدام النيتروجين (N₂) أقل تكلفة ولكنه قد يندمج في الفيلم دون قصد، مما يغير من تكوينه وخصائصه.

تركيز المادة الأولية مقابل السلامة

في حين أن التركيز الأعلى من السيلان قد يبدو فعالاً، فإنه يزيد بشكل كبير من المخاطر الأمنية ويمكن أن يجعل العملية أكثر صعوبة في التحكم. يعد استخدام مصدر مخفف مثل 5٪ سيلان هو المعيار الصناعي لتحقيق التوازن بين الأداء والسلامة التشغيلية.

اتخاذ الخيار الصحيح لهدفك

يجب أن يعتمد اختيار الغاز الخاص بك على الفيلم المحدد الذي تنوي إنشائه. تتميز أنظمة PECVD الحديثة بخطوط غاز متعددة تتم إدارتها بواسطة وحدات تحكم التدفق الكتلي (MFCs) الدقيقة للسماح بهذه المرونة.

- إذا كان تركيزك الأساسي هو ترسيب ثاني أكسيد السيليكون (SiO₂): ستكون غازاتك الأساسية مادة أولية للسيليكون مثل SiH₄ ومصدر أكسجين مثل N₂O.

- إذا كان تركيزك الأساسي هو ترسيب نيتريد السيليكون (SiNx): ستستخدم مادة أولية للسيليكون مثل SiH₄ مدمجة مع مصدر نيتروجين مثل NH₃.

- إذا كان تركيزك الأساسي هو استقرار العملية والتحكم فيها: ستعتمد على غازات التخفيف الخاملة مثل الأرجون (Ar) لإدارة كثافة البلازما ومعدلات التفاعل.

- إذا كان تركيزك الأساسي هو صيانة النظام وقابلية التكرار: يجب عليك تطبيق تنظيف منتظم للحجرة باستخدام مزيج من غازات النقش مثل CF₄ و O₂.

يبدأ إتقان عملية PECVD الخاصة بك بفهم أساسي لكيفية مساهمة كل غاز في النتيجة النهائية.

جدول ملخص:

| نوع الغاز | أمثلة شائعة | الوظيفة الأساسية | التطبيقات الرئيسية |

|---|---|---|---|

| المادة الأولية | السيلان (SiH₄) | مصدر السيليكون لترسيب الفيلم | أغشية ثاني أكسيد السيليكون، نيتريد السيليكون |

| المتفاعل | الأمونيا (NH₃)، أكسيد النيتروز (N₂O) | توفير النيتروجين أو الأكسجين لتكوين مركبات | طبقات عازلة، طلاءات عزل |

| المخفف | الأرجون (Ar)، النيتروجين (N₂) | التحكم في استقرار البلازما ومعدل الترسيب | تحسين العملية، التحكم في خصائص الفيلم |

| عامل التنظيف | رباعي فلوروميثان (CF₄) والأكسجين (O₂) | نقش البقايا في الحجرة لضمان النظافة | الصيانة، تقليل التلوث |

هل أنت مستعد لرفع مستوى عملية PECVD الخاصة بك باستخدام حلول غاز مخصصة؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول متقدمة للأفران ذات درجات الحرارة العالية، بما في ذلك أنظمة CVD/PECVD. تضمن قدرات التخصيص العميقة لدينا التوافق الدقيق مع احتياجاتك التجريبية الفريدة، سواء كنت تقوم بترسيب ثاني أكسيد السيليكون أو نيتريد السيليكون أو تحسين التحكم في العملية. لا تكتفِ بالإعدادات القياسية - اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز كفاءة وجودة أفلام مختبرك!

دليل مرئي

المنتجات ذات الصلة

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

يسأل الناس أيضًا

- ما هي الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) وكيف تختلف عن الترسيب الكيميائي للبخار التقليدي (CVD)؟ افتح آفاق ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- ما هو تطبيق الترسيب الكيميائي للبخار المعزز بالبلازما؟ تمكين الأغشية الرقيقة عالية الأداء في درجات حرارة منخفضة

- كيف يعمل الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب للأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- ما هي الفائدة الثانية للترسيب داخل تفريغ التفريغ في ترسيب البخار الكيميائي المعزز بالبلازما (PECVD)؟ تعزيز جودة الفيلم عن طريق قصف الأيونات

- كيف يُستخدم ثاني أكسيد السيليكون (SiO2) في تطبيقات PECVD؟ الأدوار الرئيسية في التصنيع الدقيق