يتطلب التنشيط الفيزيائي بثاني أكسيد الكربون (CO2) وحدات معالجة حرارية محددة، وبشكل أساسي أفران الأنابيب أو أفران الدوارة، المجهزة بأنظمة إدارة غاز متقدمة. لتنفيذ هذه العملية بنجاح، يجب أن تتميز هذه الأفران بقدرات تبديل غاز قوية وتحكم دقيق في التدفق لإدارة الأكسدة الانتقائية التي تحدث عند واجهة الصلب والغاز.

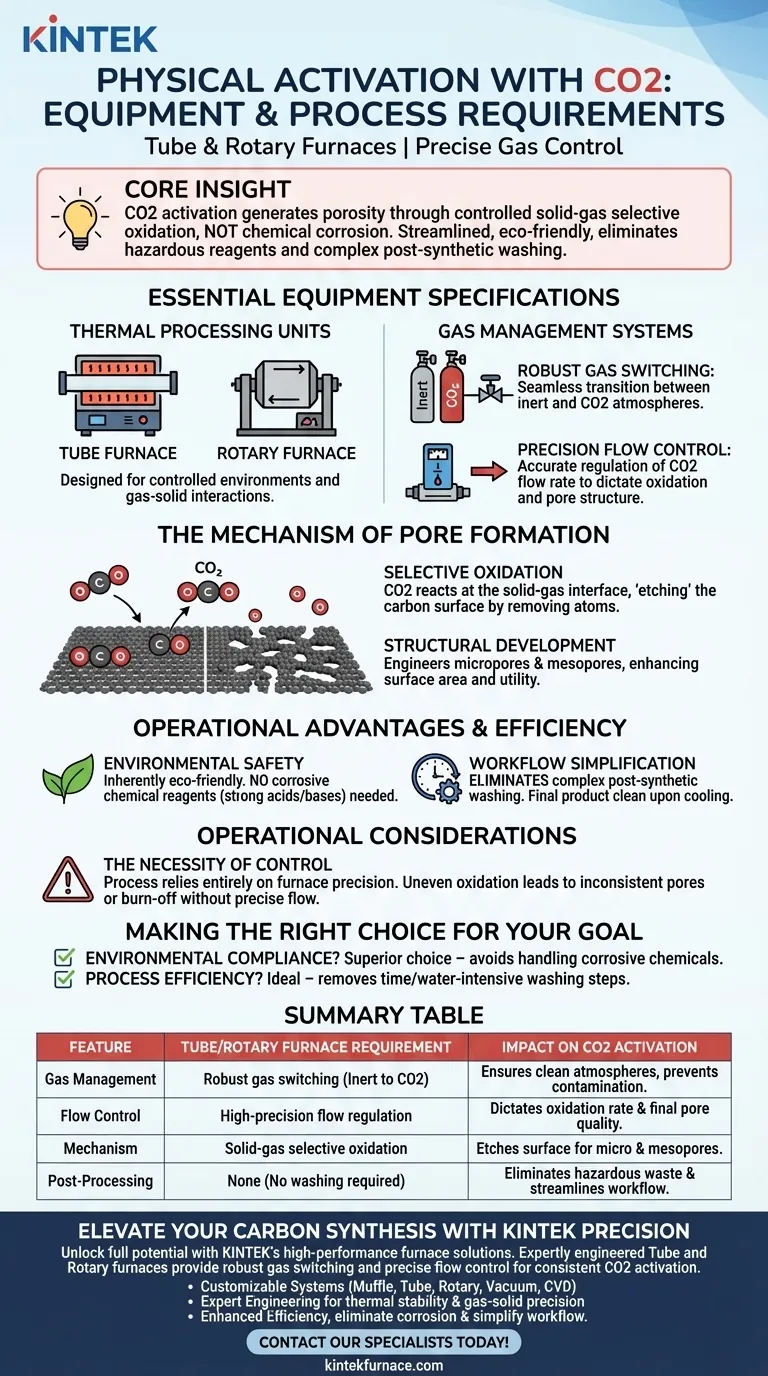

الفكرة الأساسية: يتميز تنشيط ثاني أكسيد الكربون بإنشاء المسامية من خلال الأكسدة المتحكم فيها بين الصلب والغاز بدلاً من التآكل الكيميائي. توفر هذه الطريقة سير عمل مبسطًا وصديقًا للبيئة يلغي تمامًا الحاجة إلى الكواشف الخطرة وخطوات الغسيل المعقدة بعد التخليق المطلوبة للتنشيط الكيميائي.

مواصفات المعدات الأساسية

وحدات المعالجة الحرارية

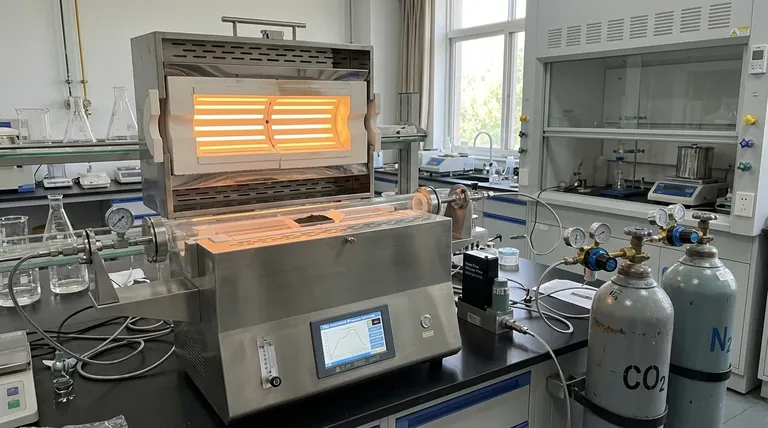

يقع أساس التنشيط الفيزيائي في نوع الفرن. تتطلب العملية بشكل خاص استخدام أفران الأنابيب أو أفران الدوارة.

تم تصميم هذه الوحدات للحفاظ على البيئات المتحكم فيها اللازمة للتفاعلات بين الغاز والمواد الصلبة.

أنظمة إدارة الغاز

يسلط المرجع الأساسي الضوء على الحاجة الحاسمة لتبديل الغاز القوي.

تسمح هذه الميزة للمشغلين بالانتقال بسلاسة بين أجواء الغاز المختلفة (مثل الغاز الخامل إلى ثاني أكسيد الكربون) دون مقاطعة العملية الحرارية أو تلويث العينة.

التحكم الدقيق في التدفق

صمامات الغاز القياسية غير كافية لهذه العملية. يجب أن تمتلك المعدات قدرات تحكم دقيقة في التدفق.

يعد التنظيم الدقيق لمعدل تدفق ثاني أكسيد الكربون ضروريًا للتحكم في معدل الأكسدة، والذي يحدد بشكل مباشر جودة بنية المسام النهائية.

آلية تكوين المسام

الأكسدة الانتقائية

على عكس التنشيط الكيميائي، الذي يعتمد على خلط الكواشف الصلبة، يعمل تنشيط ثاني أكسيد الكربون من خلال الأكسدة الانتقائية عند واجهة الصلب والغاز.

يتفاعل جزيء ثاني أكسيد الكربون مع سطح الكربون، ويزيل ذرات الكربون بطريقة متحكم فيها "لنحت" المادة.

التطور الهيكلي

هذه العملية التأكسدية فعالة للغاية في هندسة هياكل داخلية محددة.

عند تنفيذها بشكل صحيح، يولد تنشيط ثاني أكسيد الكربون كميات كبيرة من المسام الدقيقة والمسام المتوسطة، مما يعزز مساحة السطح وفائدة مادة الكربون النهائية.

مزايا التشغيل والكفاءة

السلامة البيئية

العملية صديقة للبيئة بطبيعتها.

باستخدام ثاني أكسيد الكربون، تتجنب استخدام الكواشف الكيميائية المسببة للتآكل (مثل الأحماض أو القواعد القوية) المرتبطة عادةً بطرق التنشيط الكيميائي.

تبسيط سير العمل

يتمثل أحد مكاسب الكفاءة الرئيسية في تنشيط ثاني أكسيد الكربون في التخلص من خطوات ما بعد المعالجة.

نظرًا لعدم وجود عوامل كيميائية يتم تشريبها في المادة، فإن العملية تلغي الحاجة إلى الغسيل المعقد بعد التخليق. المنتج النهائي يكون أنظف فور التبريد.

اعتبارات التشغيل

ضرورة التحكم

بينما تبسط العملية سير العمل عن طريق إزالة خطوات الغسيل، فإنها تحول عبء التعقيد إلى التحكم في المعدات.

يعتمد النجاح كليًا على دقة نظام الفرن. بدون تحكم دقيق في التدفق، قد تصبح الأكسدة غير متساوية، مما يؤدي إلى تطور مسام غير متناسق أو احتراق مفرط للمادة.

اختيار الحل المناسب لهدفك

عند تحديد ما إذا كان تنشيط ثاني أكسيد الكربون هو الطريقة الصحيحة لتخليق الكربون الخاص بك، فكر في أولويات التشغيل الخاصة بك:

- إذا كان تركيزك الأساسي هو الامتثال البيئي: يعتبر تنشيط ثاني أكسيد الكربون هو الخيار الأفضل لأنه يتجنب تخزين الكواشف الكيميائية المسببة للتآكل والتعامل معها والتخلص منها.

- إذا كان تركيزك الأساسي هو كفاءة العملية: هذه الطريقة مثالية لأنها تزيل خطوات الغسيل التي تستغرق وقتًا طويلاً وتستهلك الكثير من المياه المطلوبة لتنقية الكربون المنشط كيميائيًا.

يوفر التنشيط الفيزيائي باستخدام ثاني أكسيد الكربون بديلاً عالي الدقة ونظيفًا للطرق الكيميائية، شريطة أن تتمكن معداتك الحرارية من توفير الاستقرار والدقة اللازمة لتدفق الغاز.

جدول ملخص:

| الميزة | متطلبات فرن الأنبوب/الدوار | التأثير على تنشيط ثاني أكسيد الكربون |

|---|---|---|

| إدارة الغاز | تبديل غاز قوي (من غاز خامل إلى ثاني أكسيد الكربون) | يضمن أجواء نظيفة ويمنع التلوث. |

| التحكم في التدفق | تنظيم دقيق للتدفق | يحدد معدل الأكسدة وجودة بنية المسام النهائية. |

| الآلية | أكسدة انتقائية بين الصلب والغاز | ينحت سطح الكربون لإنشاء مسام دقيقة ومتوسطة. |

| المعالجة اللاحقة | لا شيء (لا يلزم الغسيل) | يزيل النفايات الخطرة ويبسط سير العمل. |

ارتقِ بتخليق الكربون الخاص بك مع دقة KINTEK

أطلق العنان للإمكانات الكاملة للتنشيط الفيزيائي مع حلول الأفران عالية الأداء من KINTEK. سواء كنت تقوم بتطوير مواد متقدمة ذات مسام دقيقة أو هياكل كربون صديقة للبيئة، فإن أفران الأنابيب والدوارة المصممة بخبرة لدينا توفر تبديل الغاز القوي والتحكم الدقيق في التدفق الضروريين لنتائج تنشيط ثاني أكسيد الكربون المتسقة.

لماذا تختار KINTEK؟

- أنظمة قابلة للتخصيص: أنظمة الفرن المغلق، الأنبوب، الدوار، الفراغ، وترسيب البخار الكيميائي (CVD) مصممة خصيصًا لتلبية احتياجات البحث والتطوير أو التصنيع الخاصة بك.

- هندسة الخبراء: مدعومة بأبحاث وتطوير رائدة في الصناعة لضمان الاستقرار الحراري ودقة واجهة الغاز والمواد الصلبة.

- كفاءة محسنة: تخلص من التآكل الكيميائي وبسّط سير عملك باستخدام وحدات المعالجة الحرارية المتقدمة لدينا.

اتصل بخبرائنا اليوم للعثور على حل الفرن المثالي لك!

دليل مرئي

المراجع

- Xing Huang, Dessie Ashagrie Tafere. Waste-derived green N-doped materials: mechanistic insights, synthesis, and comprehensive evaluation. DOI: 10.1039/d5su00555h

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

يسأل الناس أيضًا

- ما هي قدرات درجة الحرارة وميزات التحكم التي توفرها أفران الأنبوب الدوار؟ حقق معالجة حرارية دقيقة لمختبرك

- ما هي الأدوار التي يلعبها فرن الأسمنت الدوار في إنتاج الأسمنت؟ اكتشف وظائفه الأربع الحيوية

- ما هي مزايا استخدام مفاعل دوار للكربنة؟ تحقيق جودة متفوقة للفحم الحيوي

- ما هي أنواع أجواء المعالجة التي يمكن لأفران الأنبوب الدوارة التعامل معها؟ اكتشف التحكم متعدد الاستخدامات في الغاز لمختبرك

- كيف تتحرك المواد عبر الفرن الدوار؟ إتقان التدفق المتحكم فيه للمعالجة الموحدة

- ما الذي يجعل الأفران الدوارة فعالة للمعالجة الحرارية؟ تحقيق نقل حراري وإنتاجية فائقة

- كيف توضح الأفران الدوارة كفاءة الطاقة؟ زيادة نقل الحرارة ومرونة الوقود

- ما هي العوامل التي يجب مراعاتها عند تقييم مدى ملاءمة فرن الأنبوب الدوار لعملية معينة؟ حسّن معالجتك الحرارية