في بيئة التفريغ، تُختار عناصر التسخين الجرافيتية لأدائها الفائق الذي لا مثيل له في درجات الحرارة العالية، ومتانتها، ونقاوتها الكيميائية. إن قدرتها على العمل بشكل موثوق به في درجات حرارة تتجاوز بكثير حدود معظم العناصر المعدنية، بالإضافة إلى استقرارها المتأصل، يجعلها المعيار للعديد من العمليات الصناعية الصعبة مثل المعالجة الحرارية، واللحام بالنحاس، والتلبيد.

قرار استخدام الجرافيت لا يتعلق فقط بالوصول إلى درجات حرارة عالية؛ بل يتعلق بتحقيق استقرار العملية والنقاء في بيئة قاسية. إن مزيجه الفريد من الخصائص الحرارية والميكانيكية والكيميائية يجعله خيارًا موثوقًا ومتوقعًا لتطبيقات أفران التفريغ الأكثر تطلبًا.

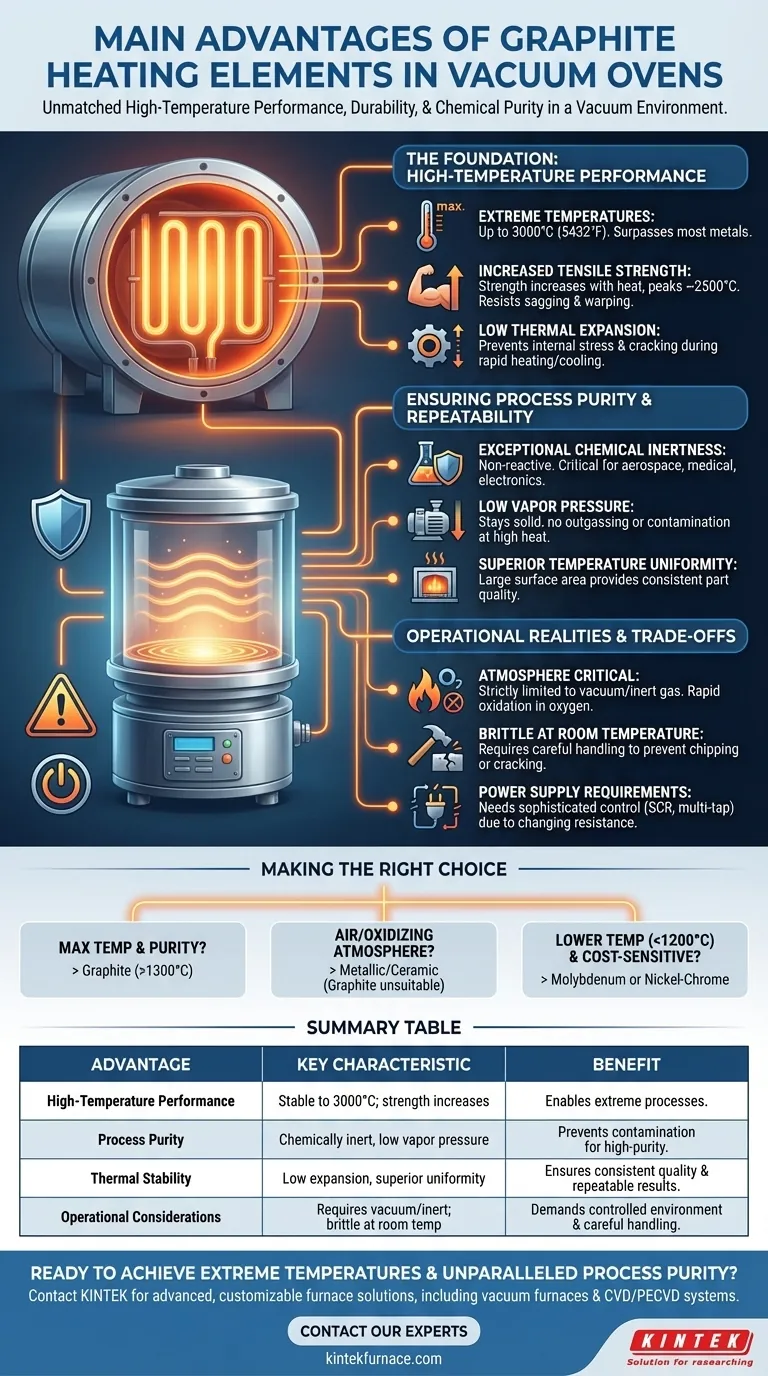

الأساس: الأداء في درجات الحرارة العالية

تكمن الميزة الأساسية للجرافيت في كيفية تصرف خصائصه الفيزيائية تحت الحرارة الشديدة، وهو ما يختلف جوهريًا عن المعادن التقليدية.

الوصول إلى درجات حرارة قصوى

يمكن لعناصر الجرافيت أن تعمل بثبات في درجات حرارة تصل إلى 3000 درجة مئوية (5432 درجة فهرنهايت) في بيئة تفريغ أو جو خامل. تتجاوز هذه القدرة بكثير حدود عناصر التسخين المعدنية الشائعة.

القوة الميكانيكية عند الحرارة العالية

على عكس المعادن التي تلين وتضعف مع ارتفاع درجة حرارتها، فإن قوة الشد للجرافيت تزداد بالفعل مع ارتفاع درجة الحرارة، لتصل إلى ذروتها حوالي 2500 درجة مئوية. هذه الخاصية الفريدة تعني أن عناصر الجرافيت تقاوم الترهل والتشوه والفشل الميكانيكي تحت الحمل في درجات الحرارة القصوى.

تمدد حراري منخفض

يتميز الجرافيت بمعامل تمدد حراري منخفض جدًا. وهذا يعني أنه يتمدد وينكمش بشكل طفيف جدًا أثناء دورات التسخين والتبريد السريعة الشائعة في عمليات أفران التفريغ، مما يمنع الإجهاد الداخلي الذي قد يؤدي إلى التشقق أو الفشل.

ضمان نقاء العملية وقابليتها للتكرار

في بيئة التفريغ، يمكن أن يصبح عنصر التسخين نفسه مصدرًا للتلوث. خصائص الجرافيت مناسبة بشكل فريد للحفاظ على بيئة معالجة نظيفة.

خمول كيميائي استثنائي

الجرافيت خامل كيميائيًا ولن يتفاعل أو يلوث الغالبية العظمى من المواد التي تتم معالجتها. وهذا أمر بالغ الأهمية لتطبيقات النقاء العالي في صناعات الطيران والطب والإلكترونيات.

ضغط بخار منخفض

في درجات الحرارة العالية وفي التفريغ العميق، يمكن أن تبدأ المواد في "الغليان" أو إطلاق الغازات، مما يلوث الفرن والمنتج. يتمتع الجرافيت بضغط بخار منخفض للغاية، مما يعني أنه يبقى في حالة صلبة ولا يطلق أبخرة غير مرغوب فيها، مما يضمن نقاء العملية.

توحيد فائق لدرجة الحرارة

يمكن تصنيع عناصر الجرافيت على شكل ألواح أو أسطوانات كبيرة وقوية. تسمح هذه المساحة السطحية الكبيرة لها بإشعاع الحرارة بشكل متساوٍ جدًا في جميع أنحاء المنطقة الساخنة للفرن، وهو أمر ضروري لجودة الأجزاء المتسقة والنتائج القابلة للتكرار.

فهم المقايضات والواقع التشغيلي

لا توجد مادة مثالية. يتطلب قرار استخدام الجرافيت فهم قيوده التشغيلية المحددة.

الدور الحاسم للجو

تقتصر قوة الجرافيت في درجات الحرارة العالية بشكل صارم على بيئات التفريغ أو الغاز الخامل. في وجود الأكسجين عند درجات حرارة عالية، يتأكسد الجرافيت بسرعة (يحترق). يمكن أن يؤدي تسرب في وعاء التفريغ إلى تدمير كامل لعناصر التسخين.

التقصف في درجة حرارة الغرفة

بينما يكون الجرافيت قويًا بشكل لا يصدق عندما يكون ساخنًا، إلا أنه مادة خزفية وهش في درجة حرارة الغرفة. يتطلب هذا التعامل الدقيق أثناء تركيب الفرن وصيانته وتحميله لمنع التشقق أو التكسر.

متطلبات إمداد الطاقة

تتغير المقاومة الكهربائية للجرافيت مع تغير درجة حرارته. وهذا يتطلب نظام تحكم في الطاقة أكثر تعقيدًا، يتضمن عادةً محولًا متعدد المخارج أو SCR (مقوم سيليكوني متحكم فيه)، لإدارة مدخلات الطاقة بدقة طوال دورة التسخين.

اتخاذ القرار الصحيح لعمليتك

يحدد تطبيقك الخاص ما إذا كان الجرافيت هو الخيار الأمثل مقارنة بالمواد الأخرى مثل الموليبدينوم أو التنجستن أو سبائك النيكل والكروم.

- إذا كان تركيزك الأساسي هو أقصى درجة حرارة ونقاء: الجرافيت هو الخيار الأفضل للعمليات التي تزيد عن 1300 درجة مئوية، خاصة حيث يكون تلوث المعادن نقطة فشل حرجة.

- إذا كان تركيزك الأساسي هو العمل في جو هوائي أو مؤكسد: الجرافيت غير مناسب بدون طلاءات واقية معقدة ومكلفة؛ يجب عليك استخدام عناصر معدنية أو خزفية مصممة لتلك الظروف.

- إذا كان تركيزك الأساسي هو الحساسية للتكلفة لأعمال التفريغ ذات درجة الحرارة المنخفضة: للعمليات التي تقل باستمرار عن 1200 درجة مئوية، قد يوفر الموليبدينوم أو سبائك النيكل والكروم المتقدمة حلاً أكثر اقتصادية.

يسمح لك فهم هذه المبادئ الأساسية باختيار ليس مجرد مكون، بل الأساس الصحيح لعملية موثوقة وقابلة للتكرار في درجات الحرارة العالية.

جدول الملخص:

| الميزة | الخاصية الرئيسية | المنفعة |

|---|---|---|

| الأداء في درجات الحرارة العالية | تشغيل مستقر حتى 3000 درجة مئوية؛ تزداد قوة الشد مع الحرارة | يمكّن المعالجة الحرارية القصوى، اللحام بالنحاس، وعمليات التلبيد |

| نقاء العملية | خامل كيميائيًا بضغط بخار منخفض | يمنع التلوث لتطبيقات النقاء العالي في صناعات الطيران والطب والإلكترونيات |

| الاستقرار الحراري | تمدد حراري منخفض وتوحيد فائق لدرجة الحرارة | يضمن جودة أجزاء متسقة ونتائج قابلة للتكرار |

| الاعتبارات التشغيلية | يتطلب بيئة تفريغ/خاملة؛ هش في درجة حرارة الغرفة | يتطلب بيئة محكومة ومعالجة دقيقة للحصول على الأداء الأمثل |

هل أنت مستعد لتحقيق درجات حرارة قصوى ونقاء لا مثيل له في مختبرك؟

في KINTEK، نستفيد من قسم البحث والتطوير الاستثنائي لدينا والتصنيع الداخلي لتوفير حلول أفران متقدمة لدرجات الحرارة العالية مصممة خصيصًا لتلبية احتياجاتك الفريدة. يكتمل خط إنتاجنا، بما في ذلك أفران التفريغ والجو المتخصصة وأنظمة CVD/PECVD، بقدرات تخصيص عميقة وقوية.

سواء كان تطبيقك يتطلب الحرارة القصوى والخمول الكيميائي لعناصر التسخين الجرافيتية أو حلًا متخصصًا آخر، يمكننا مساعدتك في بناء عملية موثوقة وقابلة للتكرار في درجات الحرارة العالية.

اتصل بخبرائنا اليوم لمناقشة كيف يمكننا تحسين عمليات فرن التفريغ لديك!

دليل مرئي

المنتجات ذات الصلة

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

يسأل الناس أيضًا

- لماذا يعتبر الجرافيت مادة مفضلة لعناصر التسخين في أفران التفريغ ذات درجة الحرارة العالية؟

- لماذا تعتبر تركيبات وحوامل الجرافيت مهمة في أفران التفريغ؟ أطلق العنان للدقة والمتانة

- ما هي الوظيفة الأساسية لفرن الجرافيت الفراغي؟ تحقيق نقاء المواد في درجات الحرارة القصوى

- ما هو التطبيق الأساسي لأفران المعالجة الحرارية بالفراغ في مجال الطيران؟ تعزيز أداء المكونات بدقة

- كيف يساهم الجرافيت في كفاءة الطاقة في أفران التفريغ؟ تحقيق تسخين أسرع وأكثر تجانسًا