في جوهرها، تواجه تقنية الترسيب الكيميائي للبخار (CVD) أربعة تحديات أساسية: تحقيق سمك غشاء موحد، وإدارة استهلاك الطاقة ودرجات الحرارة العالية، والتحكم في التكلفة العالية للمواد الأولية، والتغلب على العقبات التشغيلية واللوجستية الكبيرة. تمثل هذه التحديات القيود العملية على تكنولوجيا تشتهر بدقتها وتنوع استخداماتها في صناعات تتراوح من أشباه الموصلات إلى علم المواد.

بينما توفر تقنية الترسيب الكيميائي للبخار (CVD) تحكمًا لا مثيل له في خصائص الأغشية الرقيقة، فإن تطبيقها الصناعي يمثل توازنًا مستمرًا. التحدي الرئيسي هو التخفيف من التكاليف الحرارية والمالية واللوجستية العالية دون المساس بجودة وتجانس المادة النهائية.

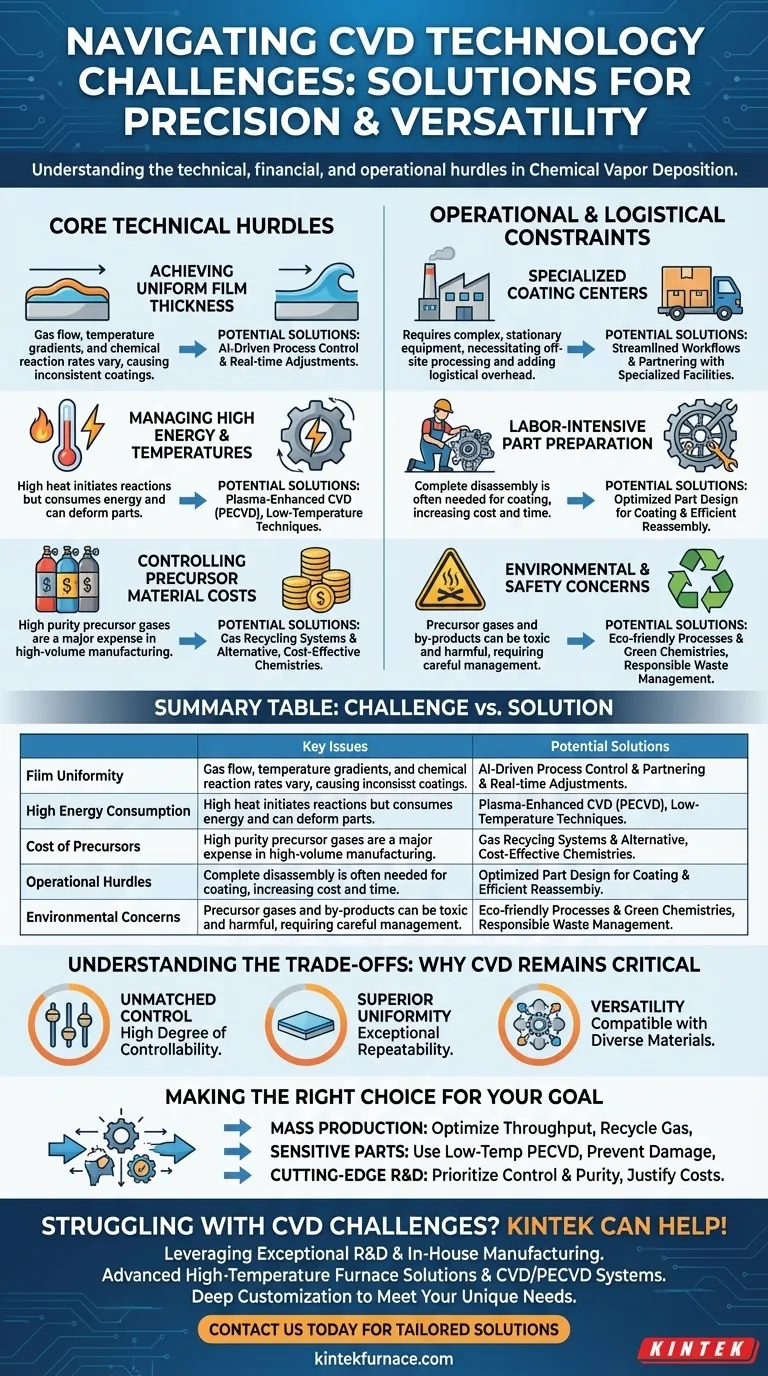

العقبات التقنية الأساسية في تقنية الترسيب الكيميائي للبخار (CVD)

تنشأ العديد من التحديات التقنية المستمرة من الفيزياء والكيمياء الأساسية لعملية الترسيب الكيميائي للبخار (CVD) والتي يعمل المهندسون والباحثون على التغلب عليها.

تحقيق تجانس الغشاء على نطاق واسع

يعد سمك الغشاء الموحد تمامًا النتيجة المثالية لأي عملية ترسيب. ومع ذلك، فإن تحقيق ذلك عبر ركائز كبيرة أو معقدة الشكل أمر صعب.

يمكن أن تختلف ديناميكيات تدفق الغاز، وتدرجات الحرارة، ومعدلات التفاعل الكيميائي عبر غرفة الترسيب، مما يؤدي إلى طبقات سميكة أو رقيقة في مناطق مختلفة.

لمعالجة ذلك، تعتمد الأنظمة الحديثة بشكل متزايد على التحكم في العمليات المدفوع بالذكاء الاصطناعي، والذي يمكنه إجراء تعديلات في الوقت الفعلي على معلمات العملية لضمان ترسيب ثابت.

إدارة درجات الحرارة العالية واستهلاك الطاقة

تتطلب عمليات الترسيب الكيميائي الحراري للبخار (thermal CVD) التقليدية درجات حرارة عالية للغاية لبدء التفاعلات الكيميائية الضرورية، مما يؤدي إلى استهلاك كبير للطاقة.

يمكن أن تكون درجات الحرارة العالية هذه مدمرة أيضًا، مما يسبب تشوهًا في الأجزاء أو تغيرات هيكلية غير مرغوبة في مادة الركيزة، مما قد يؤدي إلى تدهور الخصائص الميكانيكية.

وقد دفع هذا إلى تطوير تقنيات درجات الحرارة المنخفضة مثل الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)، والذي يستخدم البلازما لتنشيط الغازات الأولية، مما يسمح بالترسيب أن يحدث عند درجات حرارة أقل بكثير.

تكلفة المواد الأولية

تعتمد تقنية الترسيب الكيميائي للبخار (CVD) على الغازات الأولية عالية النقاء، وغالبًا ما تكون باهظة الثمن. يمكن أن تكون تكلفة هذه المواد عاملًا رئيسيًا في النفقات الإجمالية للعملية، خاصة في التصنيع بكميات كبيرة.

يركز البحث بنشاط على تطوير كيمياء بديلة وأكثر فعالية من حيث التكلفة وتنفيذ أنظمة إعادة تدوير الغازات لالتقاط وإعادة استخدام المواد الأولية غير المتفاعلة.

التغلب على القيود التشغيلية واللوجستية

بالإضافة إلى المشكلات التقنية داخل المفاعل، يمثل تطبيق تقنية الترسيب الكيميائي للبخار (CVD) في سير عمل الإنتاج مجموعة خاصة به من التحديات العملية.

الحاجة إلى مراكز طلاء متخصصة

تقنية الترسيب الكيميائي للبخار (CVD) ليست تكنولوجيا محمولة. فهي تتطلب معدات معقدة وثابتة تعمل في ظروف خاضعة للرقابة، مما يعني أنه لا يمكن إجراؤها في الموقع.

يستدعي هذا إرسال الأجزاء إلى مراكز طلاء متخصصة، مما يضيف أعباء لوجستية كبيرة، وتكاليف نقل، ووقت انتظار لعملية التصنيع.

إعداد الأجزاء الذي يتطلب عمالة مكثفة

لكي يتم طلاء المكون بشكل صحيح، يجب غالبًا تفكيكه بالكامل. يجب أن تتعرض جميع الأسطح للغازات المتفاعلة.

تعد عملية تفكيك الأجزاء وطلائها وإعادة تجميعها تستغرق وقتًا طويلاً وتتطلب عمالة مكثفة، مما يضيف طبقة أخرى من التكلفة والتعقيد.

المخاوف البيئية والسلامة

العديد من الغازات الأولية والمنتجات الثانوية الكيميائية المستخدمة في تقنية الترسيب الكيميائي للبخار (CVD) سامة أو قابلة للاشتعال أو ضارة بالبيئة.

تعد إدارة هذه المواد بأمان والتخلص من النفايات بمسؤولية تحديًا حاسمًا. وقد حفز هذا الاتجاه نحو تطوير عمليات أكثر صديقة للبيئة وكيمياء "خضراء".

فهم المقايضات: لماذا ما زلنا نستخدم تقنية الترسيب الكيميائي للبخار (CVD)

على الرغم من هذه التحديات الكبيرة، تظل تقنية الترسيب الكيميائي للبخار (CVD) تكنولوجيا أساسية لأن فوائدها غالبًا ما تكون مستحيلة التحقيق من خلال وسائل أخرى.

تحكم ودقة لا مثيل لهما

الميزة الأساسية لتقنية الترسيب الكيميائي للبخار (CVD) هي درجة التحكم العالية فيها. يمكن للمهندسين تعديل تدفقات الغاز والضغط ودرجة الحرارة بدقة لضبط سمك وتركيب وهيكل بلوري للغشاء الناتج.

تجانس وتكرارية فائقة

عندما يتم تحسين عملية الترسيب الكيميائي للبخار (CVD) بشكل صحيح، فإنها توفر تجانسًا وتكرارية استثنائية. هذا الاتساق غير قابل للتفاوض بالنسبة للتطبيقات عالية الأداء مثل تصنيع أشباه الموصلات، حيث يمكن أن تؤدي حتى الاختلافات الطفيفة إلى فشل الجهاز.

تنوع الاستخدامات عبر التطبيقات

تعد تقنية الترسيب الكيميائي للبخار (CVD) متعددة الاستخدامات بشكل لا يصدق، ومتوافقة مع مجموعة واسعة من الغازات ومواد الركيزة. تُستخدم لإنشاء كل شيء من الأغشية القائمة على السيليكون في الرقائق الدقيقة إلى الطبقات الخزفية المتينة على الأدوات الصناعية والطبقات البصرية المتقدمة للخلايا الشمسية.

اتخاذ القرار الصحيح لهدفك

يتيح لك فهم هذه التحديات اختيار وتنفيذ نهج الترسيب الكيميائي للبخار (CVD) الصحيح لتطبيقك الخاص بشكل استراتيجي.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم: هدفك هو تحسين الإنتاجية وتقليل التكلفة من خلال استكشاف مواد أولية بديلة والاستثمار في أنظمة إعادة تدوير الغازات.

- إذا كان تركيزك الأساسي هو طلاء الأجزاء الحساسة أو المعقدة: تعد العمليات ذات درجات الحرارة المنخفضة مثل PECVD ضرورية لمنع التلف الحراري وتشوه الركيزة الأساسية.

- إذا كان تركيزك الأساسي هو البحث والتطوير المتطور: الأولوية هي التحكم في العمليات ونقاء المواد، حيث يتم تبرير التكاليف الأعلى للمواد الأولية والمعدات المتقدمة من خلال السعي وراء خصائص جديدة.

إن إدراك هذه التحديات المتأصلة هو الخطوة الأولى نحو الاستفادة بنجاح من القوة والدقة الهائلتين لتكنولوجيا الترسيب الكيميائي للبخار (CVD).

جدول الملخص:

| التحدي | القضايا الرئيسية | الحلول المحتملة |

|---|---|---|

| تجانس الغشاء | اختلافات تدفق الغاز، تدرجات الحرارة | التحكم في العمليات المدفوع بالذكاء الاصطناعي، تصميم الغرفة المحسن |

| استهلاك الطاقة العالي | درجات حرارة عالية، تشوه الأجزاء | استخدام الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)، تقنيات درجات الحرارة المنخفضة |

| تكلفة المواد الأولية | غازات باهظة الثمن، نقاء المواد | أنظمة إعادة تدوير الغازات، كيمياء بديلة |

| العقبات التشغيلية | مشكلات لوجستية، إعداد مكثف للعمالة | مراكز طلاء متخصصة، سير عمل مبسط |

| المخاوف البيئية | منتجات ثانوية سامة، مخاطر السلامة | عمليات صديقة للبيئة، كيمياء خضراء |

هل تواجه تحديات الترسيب الكيميائي للبخار (CVD) في مختبرك؟ يمكن لـ KINTEK المساعدة! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر حلول أفران متقدمة عالية الحرارة مثل أفران الكتم، الأنابيب، الأفران الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق أننا نلبي احتياجاتك التجريبية الفريدة بدقة، مما يعزز الكفاءة ويتغلب على عقبات مثل تجانس الغشاء والتكاليف المرتفعة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المصممة خصيصًا تحسين عمليات الترسيب الكيميائي للبخار (CVD) الخاصة بك!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

يسأل الناس أيضًا

- ما هي مزايا استخدام الترسيب الكيميائي للبخار (CVD)؟ تحقيق أغشية رقيقة عالية النقاء ومطابقة تمامًا لتطبيقاتك

- ما هي المعلمات التي تتحكم في جودة الأغشية المترسبة بتقنية الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ المتغيرات الرئيسية الرئيسية لخصائص الغشاء المتفوقة

- ما هو مواصفات الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ دليل لاختيار النظام المناسب لمختبرك

- كيف يختلف الترسيب الكيميائي بالبخار (CVD) عن الترسيب الفيزيائي بالبخار (PVD)؟ الفروق الرئيسية في طرق طلاء الأغشية الرقيقة

- ما هي تصنيفات الترسيب الكيميائي للبخار (CVD) بناءً على خصائص البخار؟ قم بتحسين عملية ترسيب الأغشية الرقيقة لديك