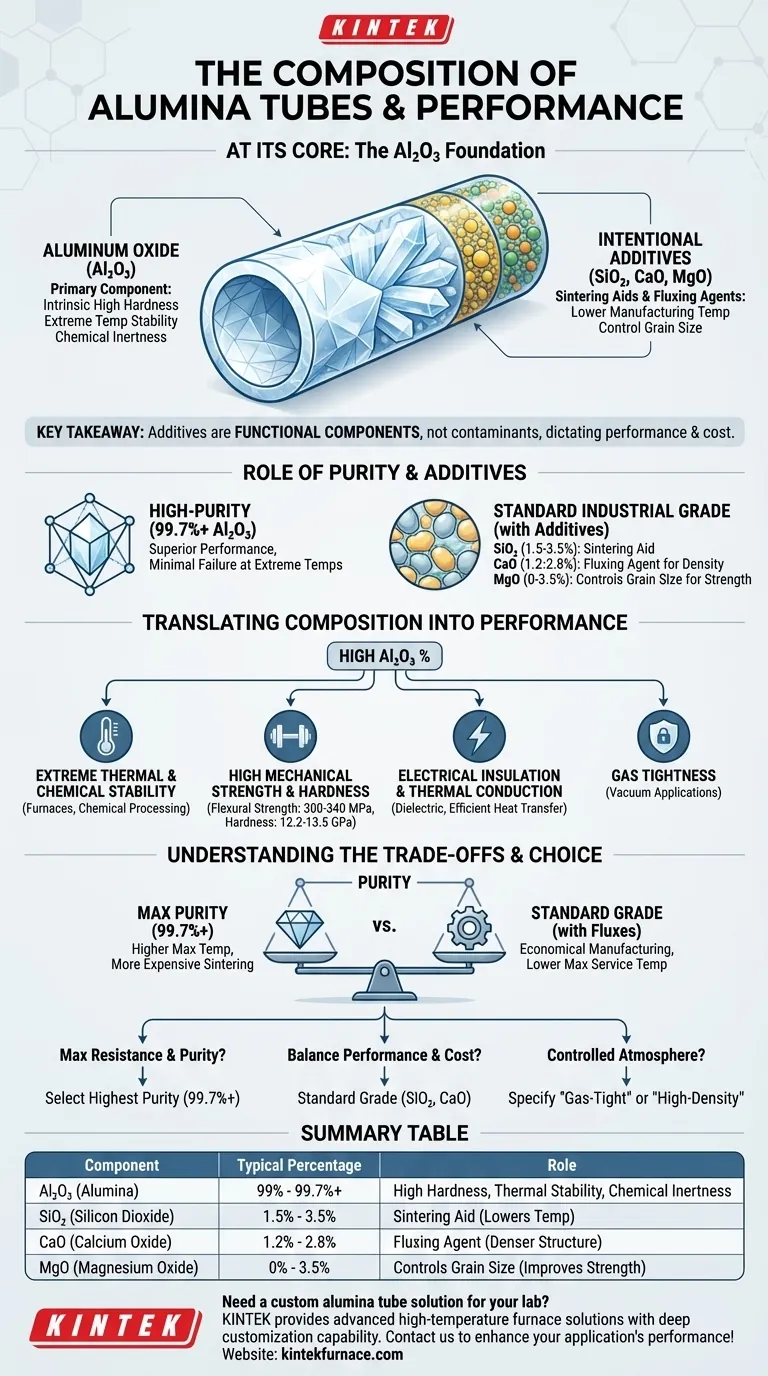

في جوهرها، يتكون تكوين أنبوب الألومينا بشكل كبير من أكسيد الألومنيوم (Al₂O₃)، ولكن النسبة الدقيقة تختلف حسب الدرجة. يمكن أن تصل الأنابيب عالية النقاء إلى أكثر من 99.7٪ من Al₂O₃، بينما تضيف الدرجات الصناعية القياسية عن قصد نسبًا صغيرة من أكاسيد أخرى مثل ثاني أكسيد السيليكون (SiO₂)، وأكسيد الكالسيوم (CaO)، وأكسيد المغنيسيوم (MgO) للمساعدة في التصنيع وتحسين خصائص محددة.

الخلاصة الرئيسية هي أن الكميات الصغيرة من المواد غير الألومينا ليست ملوثات، بل هي إضافات مقصودة. إن نسبة Al₂O₃ النقي مقابل هذه الإضافات تحدد بشكل مباشر أداء الأنبوب وتكلفته وملاءمته لتطبيق معين يتطلب درجات حرارة عالية أو إجهادًا كبيرًا.

دور نقاء الألومينا (Al₂O₃)

تُستمد الخصائص الأساسية لأي سيراميك ألومينا من مكونه الأساسي، أكسيد الألومنيوم. مستوى نقاء هذه المادة الأساسية هو العامل الأهم الذي يحدد قدراتها النهائية على الأداء.

الأساس: نقاء يزيد عن 99٪ Al₂O₃

يوفر Al₂O₃ النقي الخصائص الأكثر طلبًا للمادة. يوفر هيكلها البلوري المستقر صلابة جوهرية عالية، واستقرارًا استثنائيًا في درجات الحرارة، وخمولًا كيميائيًا واسعًا.

يُعتبر الأنبوب بنسبة نقاء 99.7٪ أو أعلى منتجًا متميزًا، وهو ذو قيمة لأدائه الفائق في أكثر البيئات تطلبًا. يقلل هذا النقاء العالي من نقاط الفشل أو التفاعل المحتملة في درجات الحرارة القصوى.

لماذا تُضاف المواد المساعدة عن قصد؟

على الرغم من أن أقصى درجات النقاء تبدو مثالية، إلا أن أنابيب الألومينا القياسية تحتوي على إضافات محددة لأسباب عملية. هذه ليست شوائب بل مكونات وظيفية تعدل سلوك المادة أثناء التصنيع.

وظيفة SiO₂ و CaO و MgO

المواد المضافة الأكثر شيوعًا—ثاني أكسيد السيليكون (SiO₂: 1.5-3.5٪)، وأكسيد الكالسيوم (CaO: 1.2-2.8٪)، وأكسيد المغنيسيوم (MgO: 0-3.5٪)—تعمل كـ مساعدات للتلبيد (sintering aids) أو عوامل تدفق (fluxing agents).

أثناء الإنتاج، تذوب هذه الأكاسيد عند درجة حرارة أقل من الألومينا النقية. تساعد هذه العملية في ربط حبيبات Al₂O₃ معًا لتكوين مادة صلبة كثيفة وغير مسامية عند درجة حرارة تصنيع منخفضة، مما يقلل من استهلاك الطاقة والتكلفة.

تساعد هذه الإضافات أيضًا في التحكم في الحجم النهائي لحبيبات السيراميك، مما يؤثر بشكل مباشر على قوته الميكانيكية ومقاومته للكسر.

ترجمة التكوين إلى أداء

يحدد التركيب الكيميائي النهائي والهيكل المادي القدرات الحقيقية للأنبوب. يعد فهم هذه العلاقة أساسيًا لاختيار المادة المناسبة لتطبيقك.

الاستقرار الحراري والكيميائي الفائق

النسبة العالية من Al₂O₃ هي ما يسمح لهذه الأنابيب بالعمل في درجات حرارة قصوى وبيئات أكالة. وهذا يجعلها مثالية لمكونات الأفران، والمعالجة الكيميائية، والتطبيقات المعدنية حيث تتحلل المواد الأخرى بسرعة.

قوة ميكانيكية وصلابة عالية

يمنح الهيكل الملبد والكثيف أنابيب الألومينا قوة انحناء عالية (300-340 ميجا باسكال) وصلابة (12.2-13.5 جيجا باسكال). وهذا يسمح لها بمقاومة الإجهاد المادي والتآكل والحت، حتى في درجات الحرارة المرتفعة.

عزل كهربائي وتوصيل حراري

الألومينا عازل كهربائي ممتاز (عازل)، مما يجعلها مثالية لحماية عناصر التسخين أو المخرجات الكهربائية. وفي الوقت نفسه، تتمتع بموصلية حرارية جيدة نسبيًا لسيراميك، مما يسمح لها بنقل الحرارة بكفاءة وبشكل موحد، وهي خاصية حيوية لأنابيب الأفران.

إحكام الغاز لتطبيقات الفراغ

الهيكل الكثيف والمزجج المتكون أثناء التلبيد يجعل جدران الأنبوب محكمة الغلق ضد الغاز. وهذا أمر بالغ الأهمية للتطبيقات في أفران التفريغ أو حيث يجب الحفاظ على جو متحكم فيه دون تسرب.

فهم المفاضلات (Trade-offs)

يتطلب اختيار درجة الألومينا المناسبة الموازنة بين متطلبات الأداء والقيود العملية والاقتصادية.

النقاء مقابل التكلفة وقابلية التصنيع

المفاضلة الأساسية هي بين النقاء والتكلفة. يتطلب تلبيد الألومينا عالي النقاء درجات حرارة عالية جدًا، مما يجعله عملية أكثر تكلفة.

إضافة مواد التدفق مثل SiO₂ و CaO تقلل من درجة حرارة التلبيد المطلوبة، مما يجعل التصنيع أكثر فعالية من حيث التكلفة لمجموعة واسعة من التطبيقات ذات الأغراض العامة.

التأثير على أقصى درجة حرارة تشغيل

على الرغم من أن الإضافات تسهل التصنيع، إلا أنها قد تضعف قليلاً من الأداء النهائي للمادة. يمكن للطور الزجاجي المتكون بواسطة هذه الإضافات عند حدود الحبيبات أن يلين في درجة حرارة أقل من حبيبات الألومينا نفسها.

لذلك، فإن أنبوب الألومينا النقي بنسبة 99.7٪ سيكون له عادةً أقصى درجة حرارة تشغيل أعلى من الدرجة القياسية التي تحتوي على المزيد من عوامل التدفق.

اتخاذ الخيار الصحيح لهدفك

يحدد تطبيقك التكوين الأمثل. استخدم الإرشادات التالية لاتخاذ قرار مستنير.

- إذا كان تركيزك الأساسي هو أقصى مقاومة لدرجات الحرارة والنقاء الكيميائي: اختر أعلى درجة نقاء من الألومينا المتاحة (99.7٪ أو أعلى) لتقليل التفاعل وضمان الأداء في الظروف الأكثر تطرفًا.

- إذا كان تركيزك الأساسي هو توازن بين أداء درجات الحرارة العالية والتكلفة: تعتبر الدرجة القياسية التي تحتوي على SiO₂ و CaO خيارًا قويًا وموثوقًا واقتصاديًا لمعظم تطبيقات الأفران والصناعية.

- إذا كان تركيزك الأساسي هو إنشاء بيئة فراغ أو غاز محكومة: تأكد من تحديد الأنبوب على أنه "محكم الغلق" أو "عالي الكثافة"، حيث أن هذه الخاصية هي نتيجة لعملية التصنيع أكثر من مجرد التركيب الخام.

في نهاية المطاف، إن فهم أن التكوين هو أداة لتحقيق خصائص محددة يمكّنك من اختيار المادة الدقيقة لاحتياجاتك التقنية.

جدول الملخص:

| المكون | النسبة النموذجية | الدور |

|---|---|---|

| Al₂O₃ (الألومينا) | 99٪ - 99.7٪+ | يوفر صلابة عالية واستقرارًا حراريًا وخمولًا كيميائيًا |

| SiO₂ (ثاني أكسيد السيليكون) | 1.5٪ - 3.5٪ | يعمل كمساعد تلبيد لخفض درجة حرارة التصنيع |

| CaO (أكسيد الكالسيوم) | 1.2٪ - 2.8٪ | يعمل كعامل تدفق لهيكل أكثر كثافة |

| MgO (أكسيد المغنيسيوم) | 0٪ - 3.5٪ | يتحكم في حجم الحبيبات لتحسين القوة الميكانيكية |

هل تحتاج إلى حل مخصص لأنبوب الألومينا لمختبرك؟ من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK للمختبرات المتنوعة حلول أفران متقدمة ذات درجات حرارة عالية. يكتمل خط إنتاجنا، الذي يشمل أفران الغطاء، وأفران الأنابيب، والأفران الدوارة، وأفران التفريغ والأجواء، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة. اتصل بنا اليوم لتعزيز أداء وكفاءة تطبيقك!

دليل مرئي

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

يسأل الناس أيضًا

- ما هي ظروف العملية الأساسية التي يوفرها الفرن الأنبوبي؟ إتقان معالجة سلائف المحفز

- كيف تختلف أفران الدرفلة (roller kilns) عن أفران الأنابيب (tube furnaces) في استخدامها لأنابيب السيراميك الألومينا؟ قارن بين النقل والحصر (Containment).

- ما هي وظيفة الفرن الأنبوبي في نمو بلورات J-aggregate الجزيئية عبر نقل البخار الفيزيائي (PVT)؟ إتقان التحكم الحراري

- كيف يسهل الفرن الأنبوبي الرأسي محاكاة عملية التلبيد الصناعي لخامات الحديد؟

- كيف يسهل فرن التسخين الأنبوبي عملية الطلاء بالكربون؟ تعزيز الموصلية للأكاسيد الطبقية