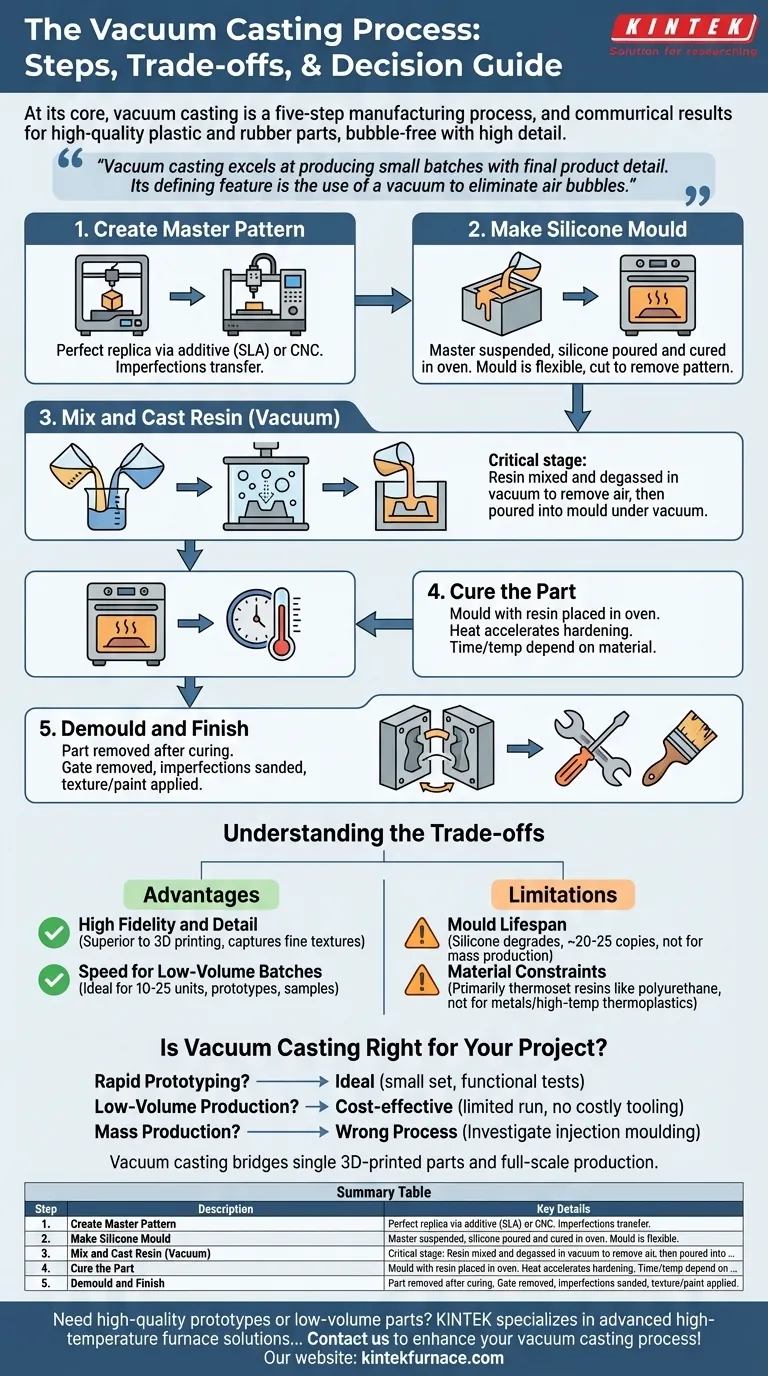

في جوهره، التشكيل بالتفريغ هو عملية تصنيع من خمس خطوات تُستخدم لإنشاء أجزاء بلاستيكية ومطاطية عالية الجودة. تبدأ بنموذج رئيسي، يُستخدم لإنشاء قالب سيليكون مرن. ثم يتم خلط راتنجات البولي يوريثان السائلة وسكبها في هذا القالب تحت التفريغ لإزالة فقاعات الهواء، مما ينتج عنه جزء نهائي خالٍ من الفقاعات وعالي التفاصيل بعد التصلب.

يتميز التشكيل بالتفريغ بتفوقه في إنتاج دفعات صغيرة من الأجزاء بالتفاصيل والتشطيب الخاص بالمنتج النهائي. وتتمثل ميزته الفارقة في استخدام التفريغ لضمان أن مادة الصب تملأ تمامًا الميزات المعقدة للقالب السيليكوني الناعم، متجنبة العيوب الناتجة عن انحباس الهواء.

دليل خطوة بخطوة لعملية التشكيل بالتفريغ

إن فهم كل مرحلة يكشف سبب تقدير هذه الطريقة لدقتها وسرعتها في سيناريوهات الحجم المنخفض. تعتمد جودة الجزء النهائي بشكل مباشر على تنفيذ كل خطوة.

الخطوة 1: إنشاء النموذج الرئيسي

تبدأ العملية بأكملها بنموذج رئيسي واحد وعالي الجودة. هذا هو النسخة المادية المثالية للجزء النهائي الذي ترغب في إنشائه.

يتم إنتاج هذا النموذج عادةً باستخدام التصنيع المضاف (مثل الطباعة ثلاثية الأبعاد SLA) للهندسة المعقدة أو التشغيل باستخدام الحاسب الآلي (CNC) للأشكال الأبسط التي تتطلب دقة عالية. سيتم نقل أي عيب في النموذج الرئيسي إلى القالب وكل جزء لاحق.

الخطوة 2: صنع قالب السيليكون

يتم تعليق النموذج الرئيسي داخل صندوق صب، ويُسكب السيليكون السائل حوله. ثم يوضع الصندوق في فرن لتصلب السيليكون ليصبح كتلة صلبة ومرنة.

بمجرد تصلب السيليكون، يتم قطع القالب بعناية إلى نصفين، وتتم إزالة النموذج الرئيسي. يترك هذا تجويفًا مجوفًا يمثل انطباعًا سلبيًا دقيقًا للجزء الأصلي. مرونة القالب أساسية للسماح بإزالة الأجزاء ذات الميزات المعقدة والتقاطعات.

الخطوة 3: خلط الراتنج والصب

هذه هي المرحلة الأكثر أهمية وهنا يلعب "التفريغ" دوره. يتم خلط راتنجات الصب السائلة ذات المكونين، وعادة ما تكون من البولي يوريثان.

يوضع هذا الخليط داخل غرفة تفريغ لإزالة الغازات، مما يزيل بعنف جميع فقاعات الهواء المذابة. ويوضع قالب السيليكون أيضًا في الغرفة، ويُسكب الراتنج منزوع الغازات فيه. يضمن التفريغ تدفق الراتنج إلى كل شق صغير في القالب دون احتباس أي هواء.

الخطوة 4: معالجة الجزء (التصلب)

بعد ملء القالب، يتم إخراجه من غرفة التفريغ ووضعه في فرن معالجة. تعمل الحرارة على تسريع التفاعل الكيميائي للراتنج، مما يتسبب في تصلبه ليصبح جزءًا بلاستيكيًا صلبًا.

يعتمد وقت المعالجة ودرجة الحرارة على مادة الراتنج المختارة وسمك الجزء.

الخطوة 5: إزالة القالب والتشطيب

بمجرد تصلب الراتنج بالكامل، يتم فتح قالب السيليكون المرن، وتتم إزالة الجزء المشكل حديثًا بعناية.

من هنا، يمكن تطبيق لمسات تشطيب بسيطة. قد يشمل ذلك إزالة البوابة (حيث تم صب الراتنج)، وصنفرة أي عيوب طفيفة، أو تطبيق الدهان والأنماط لمطابقة مواصفات المنتج النهائي.

فهم المقايضات

يعد التشكيل بالتفريغ أداة ممتازة لتطبيقات محددة، ولكنه ليس حلاً شاملاً. إن فهم مزاياه وقيوده هو المفتاح لاستخدامه بفعالية.

الميزة: دقة وتفاصيل عالية

يسمح الجمع بين الراتنج السائل وبيئة التفريغ للمادة بالتقاط تفاصيل دقيقة للغاية، وأنماط، وحواف حادة من النموذج الرئيسي. إنه ينتج أجزاء ذات تشطيب سطحي غالبًا ما يكون متفوقًا على الطباعة ثلاثية الأبعاد.

الميزة: السرعة للكميات الصغيرة

بمجرد إنشاء النموذج الرئيسي والقالب، يصبح إنتاج النسخ سريعًا نسبيًا. وهذا يجعلها عملية مثالية لإنشاء 10-25 وحدة للنماذج الأولية، أو اختبار المستخدم، أو العينات التسويقية أسرع بكثير من إنشاء أدوات التشكيل بالحقن.

القيود: عمر القالب

قوالب السيليكون ليست دائمة. إنها تتدهور مع كل دورة صب بسبب الإجهاد الكيميائي والحراري. يمكن للقالب النموذجي أن ينتج حوالي 20 إلى 25 نسخة قبل أن يفقد تفاصيله ويجب التخلص منه. وهذا يجعل التشكيل بالتفريغ غير اقتصادي للإنتاج الضخم.

القيود: قيود المواد

تم تصميم العملية في المقام الأول لراتنجات الثيرموسيت مثل البولي يوريثان، والتي تحاكي خصائص البلاستيك الإنتاجي مثل ABS، أو النايلون، أو المطاط. لا يمكن استخدامها لصب المعادن أو اللدائن الحرارية عالية الأداء التي تتطلب درجات حرارة قصوى.

هل التشكيل بالتفريغ مناسب لمشروعك؟

استخدم هذا الدليل لتحديد ما إذا كانت العملية تتوافق مع أهدافك.

- إذا كان تركيزك الأساسي هو النمذجة الأولية السريعة: يعتبر التشكيل بالتفريغ مثاليًا لإنشاء مجموعة صغيرة من النماذج الأولية الوظيفية والواقعية للغاية لاختبار الملاءمة والشكل والوظيفة.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات صغيرة: هذه طريقة فعالة من حيث التكلفة لإنتاج مجموعة محدودة من الأجزاء النهائية دون الحاجة إلى استثمار مقدم كبير في أدوات التشكيل بالحقن.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم: هذه هي العملية الخاطئة. يجب عليك استكشاف التقنيات مثل التشكيل بالحقن المصممة للتصنيع بكميات كبيرة.

في نهاية المطاف، يعمل التشكيل بالتفريغ كجسر حاسم بين جزء مطبوع ثلاثي الأبعاد واحد والإنتاج على نطاق كامل.

جدول ملخص:

| الخطوة | الوصف | التفاصيل الرئيسية |

|---|---|---|

| 1. إنشاء النموذج الرئيسي | إنتاج نسخة طبق الأصل مثالية للجزء النهائي. | يستخدم التصنيع المضاف (على سبيل المثال، الطباعة ثلاثية الأبعاد SLA) أو التشغيل الآلي CNC. |

| 2. صنع قالب السيليكون | إنشاء قالب مرن من النموذج الرئيسي. | يتم معالجته في فرن؛ يسمح بإزالة الأجزاء المعقدة. |

| 3. خلط الراتنج والصب | إزالة الغازات وصب الراتنج تحت التفريغ للقضاء على فقاعات الهواء. | يستخدم راتنجات البولي يوريثان؛ يضمن الملء التفصيلي. |

| 4. معالجة الجزء | تصلب الراتنج في فرن معالجة. | يعتمد الوقت ودرجة الحرارة على الراتنج وسمك الجزء. |

| 5. إزالة القالب والتشطيب | إزالة الجزء وتطبيق اللمسات النهائية. | يشمل إزالة البوابة، الصنفرة، أو الطلاء. |

هل تحتاج إلى نماذج أولية عالية الجودة أو أجزاء بكميات صغيرة بتفاصيل استثنائية؟ تتخصص KINTEK في حلول الأفران المتقدمة ذات درجات الحرارة العالية، بما في ذلك أفران الصندوق، والأنابيب، والدوارة، والتفريغ والجو، وأنظمة CVD/PECVD. بفضل البحث والتطوير القوي والتصنيع الداخلي لدينا، نقدم تخصيصًا عميقًا لتلبية احتياجاتك التجريبية الفريدة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا أن تعزز عملية التشكيل بالتفريغ لديك وتقدم نتائج متفوقة لمختبرك!

دليل مرئي

المنتجات ذات الصلة

- معدات نظام ماكينات HFCVD لرسم طلاء القوالب النانوية الماسية النانوية

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- مفاعل نظام الماكينة MPCVD مفاعل جرس الجرس الرنان للمختبر ونمو الماس

يسأل الناس أيضًا

- ما هو نظام الترسيب الكيميائي للبخار (CVD)؟ تحقيق دقة على المستوى الذري للطلاءات عالية الأداء

- ما هي الخصائص الرئيسية للماس التي تجعله مادة أشباه موصلات واعدة؟ أطلق العنان لإلكترونيات الجيل التالي

- ما هي القيود التي تواجهها تقنية الترسيب الكيميائي للبخار (CVD) في طلاء الأسطح الكبيرة؟ تغلب على تحديات الحجم باستخدام حلول مخصصة

- ما هو استخدام آلة الترسيب الكيميائي للبخار (CVD)؟ تحويل الأسطح بدقة على المستوى الذري

- ما هي استخدامات الترسيب بالبخار الكيميائي؟ تشغيل التكنولوجيا الحديثة من الرقائق إلى الألواح الشمسية