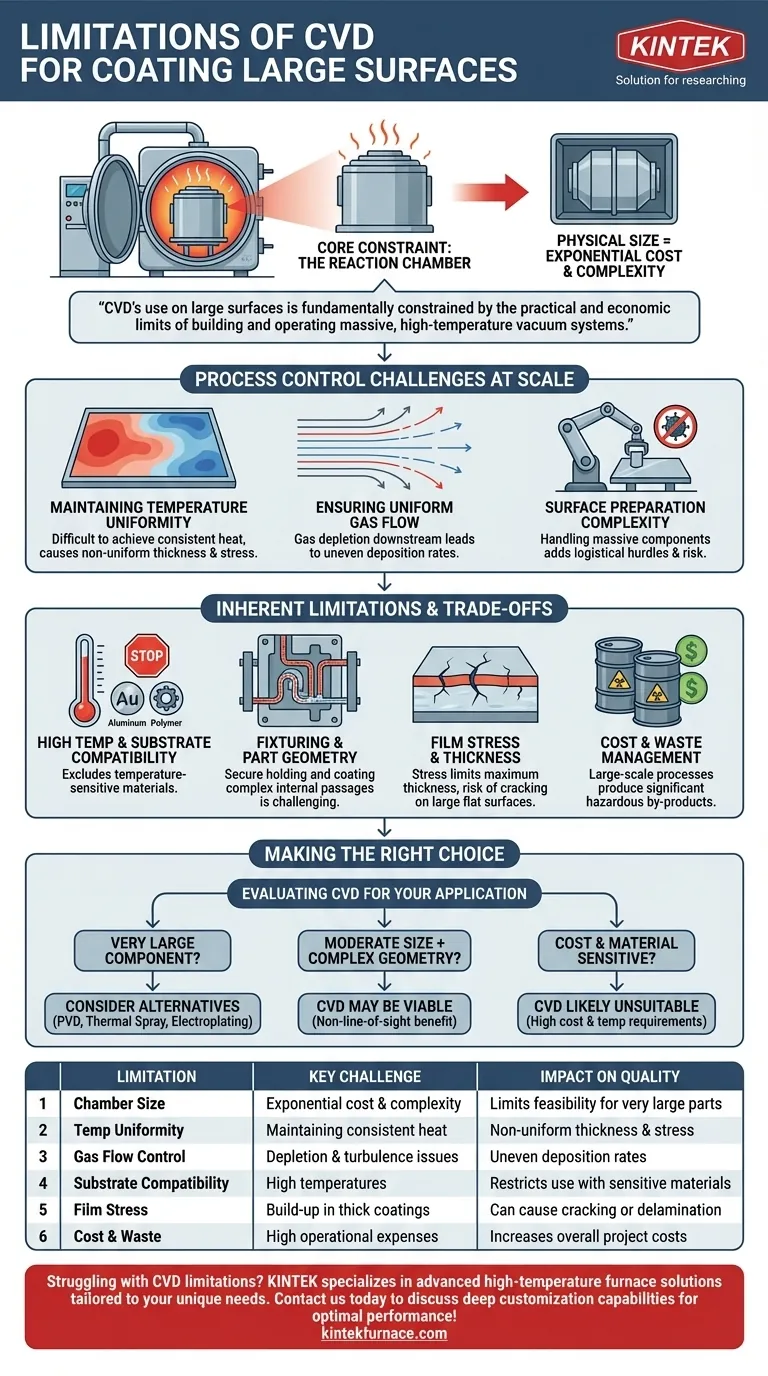

يتمثل القيد الأساسي للترسيب الكيميائي للبخار (CVD) للأسطح الكبيرة في الحجم المادي لغرفة التفريغ. في حين أن العملية تتفوق في إنشاء طبقات طلاء متجانسة للغاية وملتصقة، فإن توسيع بيئة التفريغ ذات درجة الحرارة العالية المطلوبة لاستيعاب المكونات الكبيرة جدًا أو الضخمة يمثل تحديات هندسية واقتصادية كبيرة. تمتد هذه التحديات إلى ما هو أبعد من الأبعاد المادية لتشمل الصعوبة الأساسية في الحفاظ على التحكم الدقيق في العملية عبر مساحة واسعة.

بينما يوفر الترسيب الكيميائي للبخار (CVD) التصاقًا وتغطية ممتازين للطلاء، فإن استخدامه على الأسطح الكبيرة مقيد بشكل أساسي بالحدود العملية والاقتصادية لبناء وتشغيل أنظمة تفريغ ضخمة وعالية الحرارة مع ضمان ظروف معالجة موحدة.

القيود الأساسية: حجرة التفاعل

قلب عملية الترسيب الكيميائي للبخار (CVD) هو حجرة التفريغ، وحجمها هو الحاجز الأول والأكثر أهمية لطلاء المكونات الكبيرة.

الحجم المادي والتكلفة

حجرات الترسيب الكيميائي للبخار (CVD) هي أوعية معقدة وعالية الضغط يجب أن تتحمل درجات حرارة قصوى وظروف تفريغ. زيادة الحجم ليست زيادة خطية في التكلفة؛ إنها قفزة أسية في التعقيد الهندسي وتكلفة المواد وصعوبة التصنيع.

متطلبات التفريغ ودرجة الحرارة

يتطلب حجم الغرفة الأكبر أنظمة ضخ أكثر قوة وتكلفة لتحقيق التفريغ اللازم. والأهم من ذلك، أنه يتطلب كمية هائلة من الطاقة للتسخين بشكل موحد إلى درجات الحرارة العالية (غالبًا ما تزيد عن 800 درجة مئوية) اللازمة لدفع التفاعل الكيميائي، مما يجعل العملية نفسها أكثر تكلفة بشكل كبير للأجزاء الكبيرة.

تحديات التحكم في العملية على نطاق واسع

حتى لو تم بناء غرفة كبيرة بما يكفي، فإن الحفاظ على الظروف الدقيقة المطلوبة لطلاء عالي الجودة عبر سطح كبير يضيف طبقة أخرى من التعقيد.

الحفاظ على تجانس درجة الحرارة

يعد تحقيق درجة حرارة ثابتة عبر مكون ضخم داخل غرفة أمرًا صعبًا للغاية. ستؤدي أي بقع ساخنة أو باردة على السطح إلى اختلافات في معدل تفاعل الطلاء، مما يؤدي إلى عدم انتظام السماكة والإجهاد والأداء.

ضمان تدفق الغاز المنتظم

يجب أن تتدفق الغازات الأولية بالتساوي على السطح بأكمله لضمان معدل ترسيب ثابت. على الأجزاء الكبيرة، يمكن أن تستنفد الغازات أثناء تفاعلها، مما يعني أن المناطق "التي تقع في اتجاه تيار" مدخل الغاز قد تتلقى كمية أقل من المواد الأولية، مما يؤدي إلى طلاء أرق. يعد منع الاضطراب وضمان طبقات حدودية موحدة تحديًا كبيرًا في ديناميكا الموائع.

تعقيد إعداد السطح

يتطلب الترسيب الكيميائي للبخار (CVD) سطحًا نظيفًا ذريًا لتحقيق الالتصاق الأمثل. يعد تنظيف ومعالجة وتحميل مكون ضخم يدويًا أو تلقائيًا دون إدخال ملوثات عقبة لوجستية كبيرة تضيف إلى التعقيد والمخاطر الكلية للعملية.

فهم المفاضلات والقيود المتأصلة

إلى جانب التحديات الأساسية للحجم، تصبح الخصائص المتأصلة الأخرى لعملية الترسيب الكيميائي للبخار (CVD) أكثر وضوحًا مع المكونات الأكبر.

درجات الحرارة العالية وتوافق الركيزة

يستبعد متطلب درجة الحرارة العالية لمعظم عمليات الترسيب الكيميائي للبخار (CVD) فورًا طلاء المكونات الكبيرة المصنوعة من مواد حساسة لدرجة الحرارة مثل سبائك الألومنيوم أو البوليمرات أو بعض أنواع الفولاذ المعالج حرارياً التي قد تضعفها العملية.

التثبيت وهندسة الأجزاء

يعد تصميم أدوات التثبيت لتثبيت جزء ضخم وثقيل بإحكام داخل المفاعل دون حجب الأسطح أو تعطيل تدفق الغاز مهمة هندسية غير تافهة. في حين أن الترسيب الكيميائي للبخار (CVD) ليست عملية تعتمد على خط الرؤية، إلا أن الممرات الداخلية المعقدة في جزء كبير جدًا قد تظل صعبة الطلاء بالتساوي.

إجهاد الفيلم وسمكه

يتراكم الإجهاد الداخلي في طبقات الترسيب الكيميائي للبخار (CVD) أثناء نموها، مما يحد من أقصى سمك يمكن تحقيقه قبل تشقق الفيلم أو انفصاله. يمكن أن يكون هذا التأثير أكثر إشكالية على الأسطح الكبيرة والمسطحة التي قد تكون أكثر عرضة للانحناء أو التشوه تحت إجهاد ناتج عن الطلاء.

التكلفة وإدارة النفايات

تنتج عملية الترسيب الكيميائي للبخار (CVD) على نطاق واسع كمية متناسبة من المنتجات الثانوية الخطرة والسامة. تعد تكلفة وتعقيد المعالجة الآمنة والتخلص من هذه النفايات من العوامل التشغيلية الهامة التي تتناسب مباشرة مع حجم المكونات التي يتم طلاؤها.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب تقييم مدى ملاءمة الترسيب الكيميائي للبخار (CVD) موازنة مزاياها مقابل تحديات التوسع.

- إذا كان تركيزك الأساسي هو طلاء مكون كبير جدًا: قم بتقييم ما إذا كانت فوائد الترسيب الكيميائي للبخار (CVD) تبرر التكلفة العالية والعقبات الهندسية بشكل نقدي؛ غالبًا ما تكون التقنيات البديلة مثل الترسيب الفيزيائي للبخار (PVD) أو الرش الحراري أو الطلاء الكهربائي أكثر عملية.

- إذا كان مكونك كبيرًا إلى حد ما ولكنه يحتوي على أشكال هندسية داخلية معقدة: قد تكون قدرة الترسيب الكيميائي للبخار (CVD) غير المعتمدة على خط الرؤية الخيار الوحيد المتاح، مما يبرر التكلفة الأعلى مقارنة بالعمليات المعتمدة على خط الرؤية.

- إذا كانت التكلفة وتوافق المواد هما المحركان الرئيسيان لديك: من المحتمل أن تجعل التكاليف التشغيلية العالية ومتطلبات درجة الحرارة للترسيب الكيميائي للبخار (CVD) على نطاق واسع خيارًا غير مناسب لمشروعك.

يعد فهم قيود التوسع هذه الخطوة الأولى في اختيار استراتيجية طلاء ليست مجدية من الناحية الفنية فحسب، بل مجدية اقتصاديًا لمشروعك.

جدول الملخص:

| القيود | التحدي الرئيسي | التأثير على جودة الطلاء |

|---|---|---|

| حجم الغرفة | زيادة تكلفة وتعقيد أسية | يحد من الجدوى للأجزاء الكبيرة جدًا |

| تجانس درجة الحرارة | صعوبة في الحفاظ على حرارة ثابتة | يسبب عدم انتظام في السماكة والإجهاد |

| التحكم في تدفق الغاز | مشاكل الاستنفاد والاضطراب | يؤدي إلى معدلات ترسيب غير متساوية |

| توافق الركيزة | درجات الحرارة العالية تستبعد المواد الحساسة | يقيد الاستخدام مع السبائك والبوليمرات وما إلى ذلك. |

| إجهاد الفيلم | تراكم في الطلاءات السميكة | يمكن أن يسبب التشقق أو الانفصال |

| التكلفة والنفايات | مصاريف تشغيلية عالية ومنتجات ثانوية خطرة | يزيد من التكاليف الإجمالية للمشروع |

هل تواجه صعوبة في قيود الترسيب الكيميائي للبخار (CVD) للأسطح الكبيرة؟ تتخصص KINTEK في حلول أفران درجات الحرارة العالية المتقدمة المصممة خصيصًا لتلبية احتياجاتك الفريدة. من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم أفران الكتم، الأنابيب، الأفران الدوارة، أفران التفريغ والجو، وأنظمة الترسيب الكيميائي للبخار (CVD/PECVD) مع قدرات تخصيص عميقة قوية. سواء كنت تتعامل مع أشكال هندسية معقدة أو تحتاج إلى تحكم دقيق في العملية، تضمن خبرتنا الأداء الأمثل وكفاءة التكلفة. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز عمليات الطلاء الخاصة بك والتغلب على تحديات الحجم!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- معدات نظام ماكينات HFCVD لرسم طلاء القوالب النانوية الماسية النانوية

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- نظام آلة MPCVD ذات الرنين الأسطواني لنمو الماس في المختبر

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

يسأل الناس أيضًا

- ما هي الصناعات ومجالات البحث التي تستفيد من أنظمة تلبيد أفران الأنبوب بالترسيب الكيميائي للبخار (CVD) للمواد ثنائية الأبعاد؟ أطلق العنان لابتكارات التقنيات من الجيل التالي.

- ما هي أنواع التحكم في الغلاف الجوي التي تدعمها أفران الأنابيب للترسيب الكيميائي للبخار (CVD)؟ فراغ رئيسي وتحكم في الغاز للدقة

- لماذا تعتبر المواد المتقدمة والمركبات مهمة؟ إطلاق العنان لأداء الجيل القادم في مجال الطيران والسيارات والمزيد

- لماذا تعتبر أنظمة أفران الأنابيب للترسيب الكيميائي للبخار (CVD) لا غنى عنها لأبحاث وإنتاج المواد ثنائية الأبعاد؟ إطلاق العنان للدقة على المستوى الذري

- ما هو مبدأ عمل فرن الأنبوب CVD؟الطلاء الدقيق للمواد المتقدمة