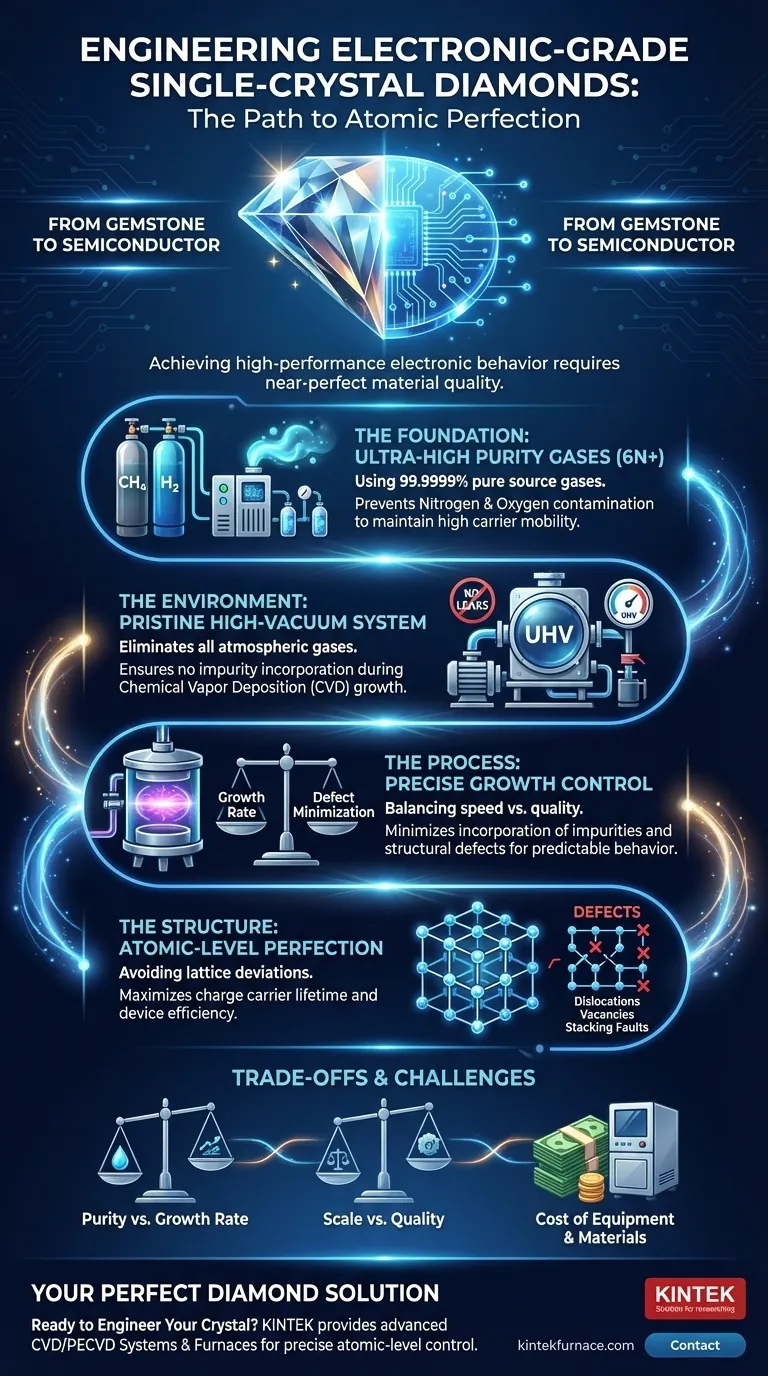

لتحضير الماس أحادي البلورة من الدرجة الإلكترونية، يجب عليك تحقيق جودة مادية شبه مثالية من خلال تلبية أربعة متطلبات أساسية. يتضمن ذلك استخدام غازات مصدر فائقة النقاء (الميثان والهيدروجين)، والحفاظ على بيئة تفريغ عالية نقية لمنع التلوث، والتحكم بدقة في عملية النمو لتقليل دمج الشوائب مثل النيتروجين والعيوب الهيكلية مثل الانخلاعات.

التحدي الأساسي ليس مجرد زراعة الماس، بل هندسة أشباه موصلات خالية من العيوب. بينما تكمن قيمة الأحجار الكريمة في مظهرها، تُعرّف قيمة الماس من الدرجة الإلكترونية بنقائه على المستوى الذري وكماله الهيكلي، وهما ضروريان لسلوك إلكتروني يمكن التنبؤ به وعالي الأداء.

الأساس: لماذا النقاء أمر بالغ الأهمية

لا تتحقق الخصائص النظرية الاستثنائية للماس - الموصلية الحرارية العالية، وفجوة النطاق الواسعة، وحركية الناقل العالية - عمليًا إلا عندما تكون المادة نقية بشكل استثنائي. تخلق الملوثات والذرات غير المرغوب فيها عيوبًا مدمرة في الشبكة البلورية.

دور الشوائب

الشوائب هي ذرات غريبة تنحصر في شبكة الكربون الماسية أثناء النمو. حتى بتركيزات أجزاء في المليار، يمكنها أن تقلل بشكل كبير من الأداء الإلكتروني.

الشوائب الأكثر أهمية هي النيتروجين. فهو يدخل مستويات طاقة عميقة داخل فجوة نطاق الماس، مما يحبس حاملات الشحنة (الإلكترونات والثقوب) ويمنعها من التحرك بحرية. وهذا يقضي فعليًا على أداء المادة لمعظم تطبيقات أشباه الموصلات.

مصدر غازات فائقة النقاء

يُزرع الماس من الدرجة الإلكترونية عادةً عن طريق الترسيب الكيميائي للبخار (CVD). تستخدم هذه العملية غازات أولية، بشكل أساسي الميثان (CH₄) كمصدر للكربون والهيدروجين (H₂) بكمية زائدة.

يجب أن تكون هذه الغازات ذات نقاء استثنائي، وغالبًا ما يشار إليها باسم "6N" (99.9999%) أو أفضل. أي ملوثات في إمدادات الغاز، مثل النيتروجين أو الأكسجين، سيتم دمجها حتمًا في بلورة الماس النامية.

ضرورة نظام تفريغ لا تشوبه شائبة

يجب أن تكون غرفة نمو CVD بيئة تفريغ عالي جداً (UHV). والغرض من ذلك هو إزالة جميع الغازات الجوية قبل إدخال غازات العملية عالية النقاء.

نظام التفريغ الموثوق به والخالي من التسرب غير قابل للتفاوض. حتى التسرب المجهري يمكن أن يدخل تيارًا ثابتًا من النيتروجين الجوي (الذي يشكل حوالي 78% من الهواء)، مما يلوث الماس ويجعله عديم الفائدة للإلكترونيات عالية الأداء.

تحقيق الكمال الهيكلي

بالإضافة إلى النقاء الكيميائي، يجب أن يكون للماس أيضًا بنية ذرية مرتبة تمامًا. أي انحراف عن الشبكة البلورية المتكررة هو عيب.

ما هي العيوب البلورية؟

العيوب الهيكلية هي انقطاعات في النمط المثالي لذرات الكربون. تشمل الأنواع الشائعة في الماس CVD ما يلي:

- الانخلاعات: مستوى إضافي أو مفقود من الذرات، مثل درزة أو تجعد في نسيج البلورة.

- الشواغر النقطية: ذرة كربون واحدة مفقودة في الشبكة.

- عيوب التراص: خطأ في تسلسل الطبقات الذرية.

تأثير العيوب على الأداء

مثل الشوائب، تعمل العيوب الهيكلية كمواقع تشتت وحبس لحاملات الشحنة. إنها تعطل تدفق الإلكترونات والثقوب، مما يقلل من حركية الناقل - وهو مقياس لمدى سرعة حركة الشحنة عبر المادة.

تؤدي الكثافات العالية للعيوب إلى كفاءة أقل للجهاز، وزيادة المقاومة الكهربائية، وأداء لا يمكن التنبؤ به، مما يجعل المادة غير مناسبة للتطبيقات المتطلبة مثل ترانزستورات الطاقة أو كاشفات الإشعاع.

فهم المقايضات والتحديات

يعد إنشاء الماس من الدرجة الإلكترونية عملية دقيقة تتضمن الموازنة بين العوامل المتنافسة. يعد فهم هذه المقايضات أمرًا أساسيًا لتقدير الصعوبة والتكلفة المتضمنة.

النقاء مقابل معدل النمو

هناك توتر متأصل بين سرعة نمو الماس والجودة النهائية. غالبًا ما يؤدي نمو البلورة بشكل أسرع إلى معدل دمج أعلى لكل من الشوائب والعيوب الهيكلية.

يتطلب تحقيق أعلى نقاء وأقل كثافة للعيوب ظروف نمو بطيئة جدًا ومتحكم بها، مما يزيد بشكل كبير من وقت وتكلفة الإنتاج.

الحجم مقابل الجودة

يعد الحفاظ على توحيد مثالي عبر بلورة أحادية كبيرة المساحة تحديًا هندسيًا كبيرًا. يصبح من الصعب بشكل متزايد ضمان درجة حرارة ثابتة وتدفق للغاز وكثافة للبلازما مع زيادة حجم الركيزة.

يحد هذا التحدي حاليًا من حجم رقائق الماس من الدرجة الإلكترونية عالية الجودة المتوفرة تجاريًا.

تكلفة المعدات والمواد

البنية التحتية المطلوبة هي حاجز كبير. مكونات التفريغ العالي جداً، وأنظمة معالجة الغازات عالية النقاء، وإمدادات الطاقة الدقيقة، وأدوات المراقبة في الموقع كلها باهظة الثمن بشكل استثنائي. كما أن تكلفة غازات النقاء "6N" أعلى بكثير من الدرجات الصناعية القياسية.

اتخاذ الخيار الصحيح لتطبيقك

تعتمد صرامة هذه المتطلبات بشكل مباشر على هدفك النهائي. ليست كل التطبيقات تتطلب ذروة الكمال المطلقة.

- إذا كان تركيزك الأساسي هو الإلكترونيات عالية الطاقة: أولويتك القصوى هي زيادة حركية الناقل والموصلية الحرارية. يتطلب هذا أقل تركيز ممكن من النيتروجين والعيوب الهيكلية.

- إذا كان تركيزك الأساسي هو كاشفات الإشعاع: تحتاج إلى عمر طويل لحامل الشحنة ومسافة تجميع. المتطلب الرئيسي هو تقليل جميع أشكال مراكز حبس الشحنة، بما في ذلك الشوائب والعيوب.

- إذا كان تركيزك الأساسي هو الاستشعار الكمي أو الحوسبة: قد تحتاج إلى بلورة فائقة النقاء ولكن مع عيوب نقطية محددة تم إنشاؤها عمدًا (مثل مركز النيتروجين-الشاغر). يتطلب هذا تحكمًا شديدًا في كل من النقاء الخلفي والموضع الدقيق للعيوب المطلوبة.

في النهاية، تحويل الماس من حجر كريم سلبي إلى مادة إلكترونية عالية الأداء هو تمرين في التحكم على المستوى الذري.

جدول الملخص:

| المتطلب | التحدي الرئيسي | التأثير على الأداء |

|---|---|---|

| غازات فائقة النقاء (6N+) | منع تلوث النيتروجين/الأكسجين من إمدادات الغاز | يحافظ على حركية الناقل العالية والموصلية الحرارية |

| بيئة تفريغ عالي نقية | القضاء على التسربات الجوية (مثل النيتروجين) | يضمن عدم دمج الشوائب أثناء نمو CVD |

| تحكم دقيق في النمو | الموازنة بين معدل النمو وتقليل العيوب | يقلل الانخلاعات والشواغر لسلوك إلكتروني يمكن التنبؤ به |

| الكمال الهيكلي | تجنب عيوب الشبكة مثل عيوب التراص | يزيد من عمر حامل الشحنة وكفاءة الجهاز |

هل أنت مستعد لهندسة بلورة الماس المثالية الخاصة بك؟

من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK لمختبرات متنوعة حلول أفران متقدمة عالية الحرارة. يكتمل خط إنتاجنا، الذي يشمل أفران الكتم، والأنابيب، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة لنمو الماس من الدرجة الإلكترونية بدقة.

اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المخصصة أن تساعدك في تحقيق النقاء على المستوى الذري والكمال الهيكلي الذي يتطلبه بحثك.

دليل مرئي

المنتجات ذات الصلة

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

يسأل الناس أيضًا

- ما هي الهياكل المتغايرة ثنائية الأبعاد وكيف يتم إنشاؤها باستخدام أفران أنبوبية ثنائية الأبعاد؟| حلول KINTEK

- ما هي الفوائد التشغيلية لاستخدام فرن أنبوب CVD؟ عزز الدقة والكفاءة في معملك

- ما هي التوجهات المستقبلية المتوقعة في تطوير أفران أنابيب الترسيب الكيميائي للبخار (CVD)؟ اكتشف أنظمة أكثر ذكاءً وتنوعًا

- لماذا يعد تصميم الأنبوب مهمًا في أفران الترسيب الكيميائي للبخار (CVD)؟ ضمان الترسيب الموحد للحصول على أغشية عالية الجودة

- ما هي مزايا أنظمة التلبيد (Sintering) باستخدام أفران الأنابيب لترسيب البخار الكيميائي (CVD)؟ تحقيق سيطرة فائقة على المواد والنقاء