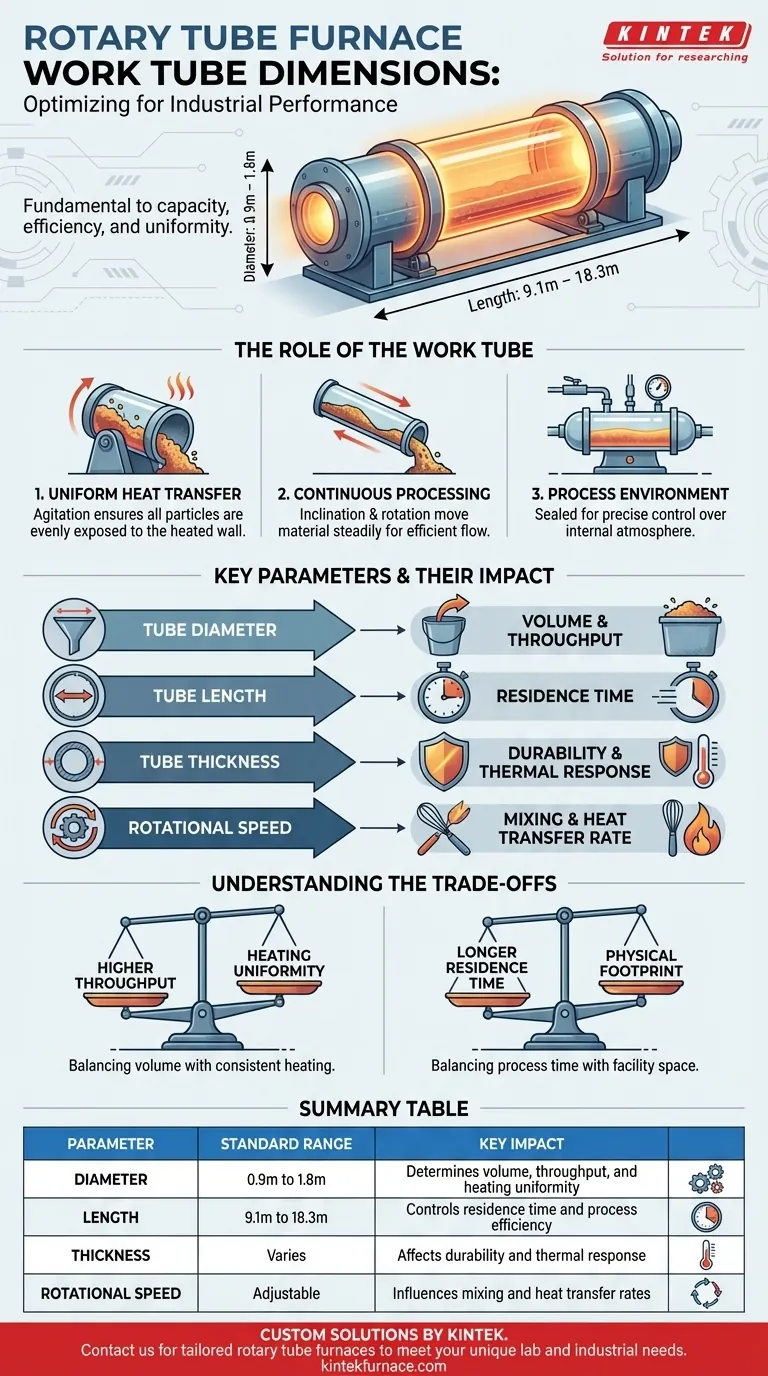

بالنسبة للتطبيقات الصناعية، يبلغ قطر أنبوب العمل في الفرن الأنبوبي الدوار عادةً من 0.9 إلى 1.8 متر، ويبلغ طوله من 9.1 إلى 18.3 متر. هذه الأبعاد ليست عشوائية؛ إنها أساسية لسعة الفرن وكفاءة انتقال الحرارة وقدرته على معالجة المواد بشكل موحد.

حجم أنبوب العمل هو أكثر من مجرد مقياس للسعة. إنه خيار تصميم حاسم يحدد كيفية انتقال الحرارة، ومدة معالجة المواد، وفي النهاية، توحيد جودة المنتج النهائي.

دور أنبوب العمل في أداء الفرن

أنبوب العمل هو قلب الفرن الدوار. أبعاده وحركته مصممة لحل تحديات معالجة مواد محددة.

تسهيل نقل الحرارة الموحد

يعد الشكل الأسطواني والدوران البطيء للأنبوب من أهم ميزاته. عندما يدور الأنبوب، فإنه يحرك المادة بداخله باستمرار.

يضمن هذا الإجراء، المعروف بالتحريك، تعرض جميع الجسيمات بشكل دوري للجدار الداخلي الساخن للأنبوب، مما يعزز توزيعًا موحدًا للغاية للحرارة في جميع أنحاء الدفعة.

تمكين المعالجة المستمرة

يتم تركيب الأنبوب عادةً على ميل طفيف. هذا الميل، بالإضافة إلى الدوران، يتسبب في انتقال المواد التي يتم إدخالها من الطرف الأعلى بثبات نحو الطرف الأسفل.

يسهل هذا التصميم المعالجة الدفعية المستمرة، مما يجعله فعالًا للغاية في تطبيقات مثل معالجة المساحيق عن طريق تقليل التعامل اليدوي مع المواد.

احتواء بيئة العملية

يعمل أنبوب العمل كحاوية محكمة الإغلاق للمواد التي تتم معالجتها. يتيح ذلك التحكم الدقيق في الغلاف الجوي الداخلي، وهو أمر ضروري للعديد من التفاعلات الكيميائية وتطبيقات تصنيع المواد.

المعلمات البعدية الرئيسية وتأثيرها

يتطلب اختيار الفرن فهم كيفية تأثير كل بُعد على عمليتك. توفر النطاقات القياسية أساسًا، ولكن التفاعل بينها هو الأهم.

قطر الأنبوب (0.9 متر إلى 1.8 متر)

يعد القطر العامل الأساسي الذي يحدد الحجم والإنتاجية للفرن. يمكن لقطر أكبر معالجة المزيد من المواد في الساعة.

ومع ذلك، فإن الأنبوب الأعرض يعني أن الحرارة يجب أن تخترق طبقة أعمق من المواد، مما قد يجعل تحقيق توحيد مثالي لدرجة الحرارة في قلب الدفعة أكثر صعوبة.

طول الأنبوب (9.1 متر إلى 18.3 متر)

يحدد طول الأنبوب، جنبًا إلى جنب مع سرعة دورانه وزاوية ميله، وقت الإقامة - أي المدة التي تقضيها المادة داخل الفرن.

تعتبر الأنابيب الأطول ضرورية للعمليات التي تتطلب تسخينًا تدريجيًا، أو أوقات تفاعل ممتدة، أو أنماط درجة حرارة معقدة يتم إدارتها بواسطة مناطق تسخين متعددة.

سمك الأنبوب

على الرغم من أنه ليس بُعدًا أساسيًا، إلا أن سمك الأنبوب معلمة رئيسية تؤثر على المتانة والاستجابة الحرارية. يوفر الجدار الأكثر سمكًا سلامة هيكلية أكبر ولكنه يحتوي أيضًا على كتلة حرارية أعلى، مما يعني أنه سيسخن ويبرد ببطء أكبر.

سرعة الدوران

تعد سرعة الدوران معلمة تشغيلية، وليست بعدًا ثابتًا، ولكنها تعمل مباشرة مع حجم الأنبوب. يزيد الدوران الأسرع من الخلط ولكنه يقلل من الوقت الذي تقضيه المادة في الاتصال بالجدار الساخن، مما يؤثر على معدل انتقال الحرارة.

فهم المفاضلات

يتضمن اختيار أبعاد أنبوب العمل المناسبة الموازنة بين الأولويات المتنافسة. لا يوجد حجم "أفضل" واحد، بل الحجم الأفضل لهدف محدد.

الإنتاجية مقابل توحيد التسخين

يزيد القطر الأكبر بشكل كبير من الإنتاجية، ولكنه يأتي على حساب خطر توحيد أقل للتسخين. يتطلب تحقيق ثبات درجة الحرارة في طبقة عميقة من المواد تحسينًا دقيقًا لسرعة الدوران ومدخلات الحرارة.

وقت الإقامة مقابل البصمة المادية

يوفر الأنبوب الطويل جدًا وقت إقامة ممتدًا، وهو مثالي للتفاعلات البطيئة. ومع ذلك، يترجم هذا مباشرة إلى بصمة مادية كبيرة ومكلفة للغاية داخل المنشأة.

توافق المواد مقابل التكلفة

يجب اختيار مادة أنبوب العمل نفسها (مثل الكوارتز، الألومينا، السبائك المعدنية) لتناسب التوافق الكيميائي ومقاومة درجة الحرارة. تعتبر المواد عالية الأداء التي يمكنها تحمل درجات الحرارة القصوى أو الأجواء المسببة للتآكل أكثر تكلفة بكثير.

اتخاذ القرار الصحيح لتطبيقك

يجب أن يكون اختيارك لأبعاد أنبوب العمل مدفوعًا بالمتطلبات المحددة لمادتك وأهداف العملية.

- إذا كان تركيزك الأساسي هو الإنتاج الصناعي بكميات كبيرة: قم بإعطاء الأولوية لقطر وطول أكبر لزيادة الإنتاجية، وتأكد من أن مادة بناء الأنبوب قوية بما يكفي للتشغيل المستمر.

- إذا كان تركيزك الأساسي هو معالجة المواد الحساسة للحرارة: سيكون الأنبوب الأطول المزود بمناطق تحكم حراري متعددة ومستقلة ضروريًا لتنفيذ نمط درجة حرارة دقيق.

- إذا كان تركيزك الأساسي هو تحقيق توحيد مثالي للعملية: قد تحتاج إلى تفضيل نسبة قطر إلى طول أصغر لضمان تسخين طبقة المواد بأكملها بالتساوي، حتى لو أدى ذلك إلى تقليل الإنتاجية المطلقة.

إن فهم كيفية عمل هذه الأبعاد كنظام يمكّنك من اختيار فرن سيوفر نتائج متسقة وفعالة لتطبيقك المحدد.

جدول الملخص:

| المعلمة | النطاق القياسي | التأثير الرئيسي |

|---|---|---|

| القطر | 0.9 متر إلى 1.8 متر | يحدد الحجم، الإنتاجية، وتوحيد التسخين |

| الطول | 9.1 متر إلى 18.3 متر | يتحكم في وقت الإقامة وكفاءة العملية |

| السمك | متغير | يؤثر على المتانة والاستجابة الحرارية |

| سرعة الدوران | قابلة للتعديل | يؤثر على معدلات الخلط وانتقال الحرارة |

هل تحتاج إلى فرن أنبوبي دوار مخصص ومصمم خصيصًا لاحتياجات مختبرك الفريدة؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة عالية الحرارة، بما في ذلك الأفران الدوارة، وأفران الكتم، والأفران الأنبوبية، وأفران التفريغ والجو المتحكم، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق التوافق الدقيق مع متطلباتك التجريبية، مما يعزز الكفاءة والنتائج. اتصل بنا اليوم لمناقشة كيف يمكننا دعم أهداف المعالجة الصناعية الخاصة بك!

دليل مرئي

المنتجات ذات الصلة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الفرن الدوار الكهربائي ذو الفرن الدوار الصغير العامل باستمرار لتسخين مصنع الانحلال الحراري

- فرن الفرن الدوار الكهربائي آلة مصنع فرن الانحلال الحراري آلة التكليس بالفرن الدوار الصغير

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

يسأل الناس أيضًا

- لماذا تعتبر كفاءة نقل الحرارة مهمة في أفران الأنبوب الدوارة؟ تعزيز التوحيد والإنتاجية

- ما هي التطبيقات الشائعة لفرن الأنبوب الدوار؟ تحقيق تسخين موحد للمساحيق والحبيبات

- ما هي الميزات الرئيسية للفرن الدوار؟ تحقيق تجانس وتحكم فائقين

- ما هي فوائد حركة العينة المستمرة في أفران الأنابيب الدوارة؟ تعزيز التوحيد والكفاءة

- ما هي المزايا الرئيسية لأفران الأنابيب الدوارة؟ تحقيق تجانس وكفاءة فائقة في المعالجة الحرارية