في جوهرها، عملية الترسيب الكيميائي للبخار (CVD) هي عملية تصنيع متطورة تحول الغازات إلى مواد صلبة عالية الأداء. وتتم من خلال سلسلة من الخطوات: يتم إدخال الغازات المتفاعلة، المعروفة بالسلائف، إلى غرفة محكمة التحكم، وتنشيطها بالحرارة، وتخضع لتفاعلات كيميائية تتسبب في تشكيل طبقة رقيقة صلبة، ذرة بذرة، على ركيزة مستهدفة. تنتهي العملية بتبريد النظام وتطهير أي غازات ومنتجات ثانوية متبقية.

جوهر CVD ليس مجرد طلاء سطح، بل هو تنسيق تحول كيميائي دقيق في فراغ. إنها طريقة لتحويل السلائف الغازية إلى طبقة رقيقة صلبة عالية النقاء مع تحكم على المستوى الذري.

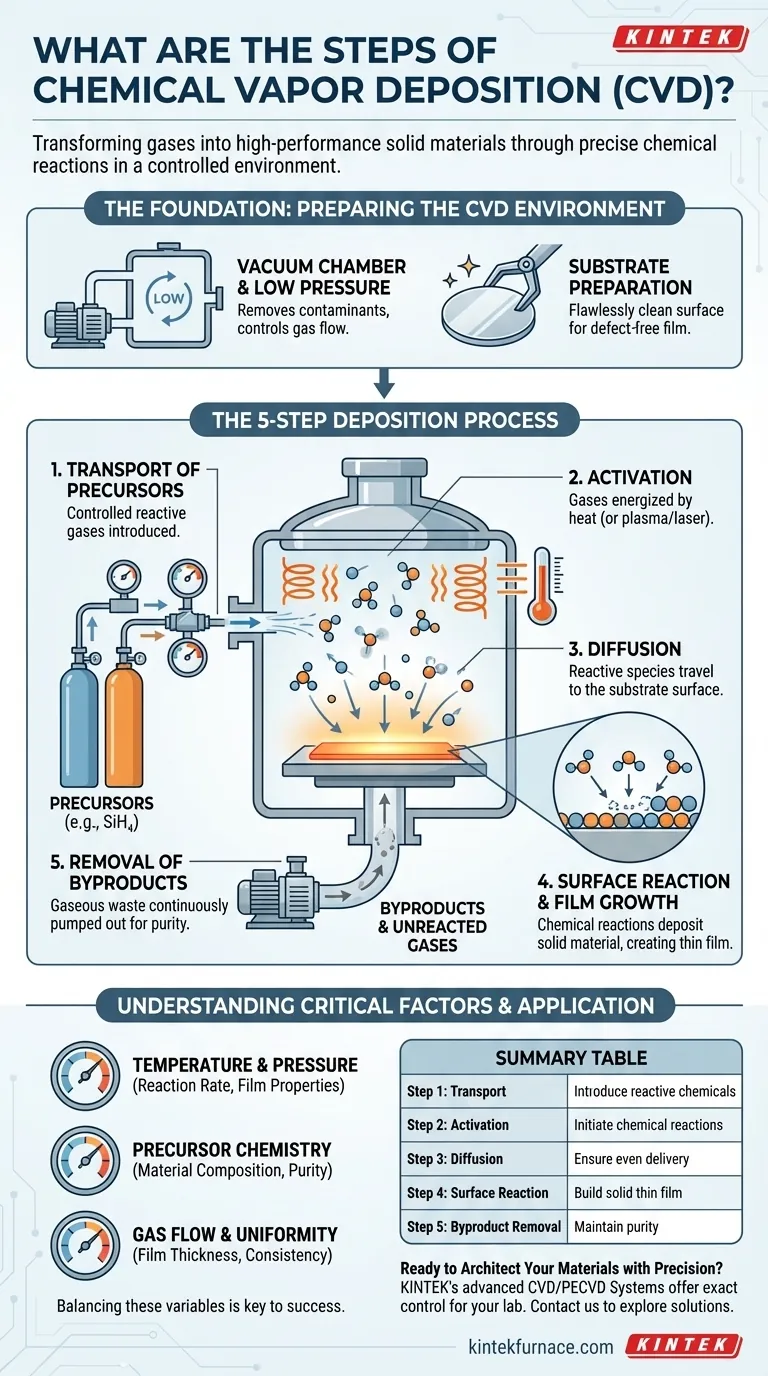

الأساس: تحضير بيئة CVD

قبل أن يبدأ أي ترسيب، يجب إعداد النظام بدقة. هذه المرحلة حاسمة لضمان نقاء وجودة المادة النهائية.

دور الفراغ

تُجرى جميع عمليات CVD تقريبًا تحت الفراغ، مما يعني أن الضغط داخل غرفة التفاعل أقل بكثير من الضغط الجوي العادي. يخدم هذا غرضين حيويين: إزالة الملوثات الجوية مثل الأكسجين والنيتروجين التي يمكن أن تسبب تفاعلات غير مرغوب فيها، والسماح بالتحكم الدقيق في ضغط وتدفق الغازات المتفاعلة.

تحضير الركيزة

يجب أن يكون الجسم المراد طلاؤه، المعروف باسم الركيزة، نظيفًا تمامًا. أي غبار مجهري أو بقايا على سطحه ستخلق عيوبًا في الفيلم. تخضع الركائز لإجراءات تنظيف صارمة قبل تحميلها في الغرفة لضمان التصاق الفيلم المترسب بشكل صحيح وكونه مثاليًا من الناحية الهيكلية.

تفكيك عملية الترسيب خطوة بخطوة

بمجرد إعداد البيئة، تبدأ عملية CVD الأساسية. يمكن فهم ذلك كتسلسل من خمس خطوات تحدث باستمرار داخل المفاعل.

الخطوة 1: نقل السلائف

يتم إدخال كميات محكمة من واحد أو أكثر من الغازات المتفاعلة، التي تسمى السلائف، إلى غرفة التفاعل. يعد اختيار السلائف أمرًا بالغ الأهمية، حيث يحدد تركيبها الكيميائي المادة النهائية للفيلم الرقيق (على سبيل المثال، يستخدم غاز السيلان، SiH₄، لترسيب أغشية السيليكون).

الخطوة 2: تنشيط السلائف

يجب تنشيط غازات السلائف، أو "تنشيطها"، لجعلها متفاعلة. يتم ذلك غالبًا عن طريق تسخين الغرفة والركيزة بأكملها إلى درجات حرارة عالية جدًا (عادةً مئات أو آلاف الدرجات المئوية). في تباينات أخرى، يتم توفير الطاقة بواسطة البلازما أو الليزر.

الخطوة 3: الانتشار إلى الركيزة

بمجرد تنشيطها، تنتشر جزيئات وذرات الغاز عالية التفاعل عبر بيئة الضغط المنخفض وتنتقل نحو السطح الأكثر برودة للركيزة. يتم تصميم فيزياء نقل الغاز هذه لضمان تدفق متساوٍ عبر سطح الركيزة بأكمله.

الخطوة 4: التفاعل السطحي ونمو الفيلم

هذا هو جوهر العملية. عندما تتلامس جزيئات السلائف المنشطة مع سطح الركيزة، فإنها تمتص (تلتصق بالسطح) وتخضع لتفاعلات كيميائية. تعمل هذه التفاعلات على تفكيك الجزيئات، وترسيب المادة الصلبة المطلوبة وإنشاء الفيلم الرقيق، طبقة ذرية واحدة في كل مرة.

الخطوة 5: إزالة المنتجات الثانوية

تنتج التفاعلات الكيميائية التي تشكل الفيلم الصلب أيضًا منتجات ثانوية غازية غير مرغوب فيها. يتم ضخ هذه المنتجات الثانوية، جنبًا إلى جنب مع أي غازات سلائف غير متفاعلة، باستمرار خارج الغرفة بواسطة نظام التفريغ. وهذا يمنعها من الاندماج في الفيلم كشوائب.

فهم المفاضلات والعوامل الحاسمة

يتطلب تحقيق فيلم مثالي الموازنة بين عدة عوامل متنافسة. يعتمد نجاح عملية CVD بالكامل على مدى التحكم في هذه المتغيرات.

درجة الحرارة والضغط

درجة الحرارة هي المحرك الأساسي لمعدل التفاعل. تؤدي درجات الحرارة المرتفعة عمومًا إلى ترسيب أسرع ولكنها يمكن أن تلحق الضرر بالركائز الحساسة أو تخلق هياكل بلورية غير مرغوب فيها. يؤثر الضغط على تركيز وتدفق غازات السلائف، مما يؤثر بشكل مباشر على انتظام وكثافة الفيلم.

اختيار كيمياء السلائف

يجب أن تكون السلائف متطايرة بما يكفي لتوجد كغاز ولكنها متفاعلة بما يكفي لتتحلل عند درجة الحرارة المختارة. نقائها أمر بالغ الأهمية، حيث أن أي شوائب في غاز المصدر يمكن أن تصبح بسهولة عيوبًا في الفيلم النهائي.

تدفق الغاز والانتظام

ضمان حصول كل جزء من الركيزة على نفس تركيز غاز السلائف يمثل تحديًا هندسيًا كبيرًا. يؤدي التدفق غير المنتظم إلى فيلم أكثر سمكًا في بعض المناطق وأرق في مناطق أخرى، وهو فشل حاسم في تطبيقات مثل تصنيع أشباه الموصلات.

كيفية تطبيق هذا على مشروعك

ستحدد الأهداف المحددة لمادتك الجوانب التي تحتاج إلى تحديد أولوياتها في عملية CVD.

- إذا كان تركيزك الأساسي هو تصنيع أشباه الموصلات: فأنت بحاجة إلى نقاء شديد وتحكم على المستوى الذري في سمك الفيلم، مما يجعل نقاء السلائف والتحكم الدقيق في درجة الحرارة/الضغط أهم متغيراتك.

- إذا كان تركيزك الأساسي هو إنشاء طبقات واقية متينة: هدفك هو الالتصاق القوي وهيكل الفيلم الكثيف، لذلك يجب عليك إعطاء الأولوية لإعداد الركيزة ودرجات حرارة المعالجة التي تعزز نمو الفيلم القوي.

- إذا كان تركيزك الأساسي هو البحث والتطوير واكتشاف المواد: فأنت بحاجة إلى نظام متعدد الاستخدامات مع تحكم مرن للغاية في تدفق الغاز ودرجة الحرارة والضغط لتجربة كيمياء السلائف الجديدة وظروف الترسيب.

في النهاية، يتيح لك إتقان خطوات الترسيب الكيميائي للبخار بناء المواد من الذرة إلى الأعلى، مما يخلق المكونات الأساسية لتقنيات الجيل القادم.

جدول الملخص:

| الخطوة | الإجراء الرئيسي | الغرض |

|---|---|---|

| 1. النقل | تدخل غازات السلائف الغرفة | إدخال المواد الكيميائية المتفاعلة |

| 2. التنشيط | يتم تنشيط الغازات (مثل بالحرارة) | بدء التفاعلات الكيميائية |

| 3. الانتشار | تنتقل الأنواع المنشطة إلى الركيزة | ضمان التوصيل المتساوي للسطح |

| 4. التفاعل السطحي | تمتص الجزيئات وتتفاعل على الركيزة | بناء الفيلم الرقيق الصلب، ذرة بذرة |

| 5. إزالة المنتجات الثانوية | يتم ضخ النفايات الغازية خارجًا | الحفاظ على نقاء وجودة الفيلم |

هل أنت مستعد لتصميم موادك بدقة؟

فهم خطوات CVD هو الخطوة الأولى. تنفيذها بفرن يوفر تحكمًا دقيقًا في درجة الحرارة والضغط وتدفق الغاز هو ما يميز المشروع الناجح عن الفاشل.

أنظمة CVD/PECVD المتقدمة من KINTEK مصممة لهذه الدقة. بالاستفادة من البحث والتطوير والتصنيع الداخلي الاستثنائي لدينا، نوفر منصات قوية وعالية الحرارة ضرورية لإتقان كل مرحلة من مراحل عملية CVD—مما يضمن الأغشية الرقيقة عالية النقاء والموحدة المطلوبة لأشباه الموصلات، والطبقات الواقية، وأبحاث المواد المتطورة.

دعنا نناقش كيف يمكن تكييف قدراتنا العميقة في التخصيص لتلبية متطلباتك التجريبية الفريدة.

اتصل بـ KINTEK اليوم لاستكشاف حل CVD المناسب لمختبرك

دليل مرئي

المنتجات ذات الصلة

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

يسأل الناس أيضًا

- كيف يُستخدم ثاني أكسيد السيليكون (SiO2) في تطبيقات PECVD؟ الأدوار الرئيسية في التصنيع الدقيق

- كيف يعمل ترسيب بخار البلازما؟ حل منخفض الحرارة للطلاءات المتقدمة

- ما هو جهاز PECVD؟ دليل لترسيب الأغشية الرقيقة في درجات الحرارة المنخفضة

- ما هو دور ترسيب البلازما الكيميائي المحسن (PECVD) في الطلاءات البصرية؟ ضروري لترسيب الأغشية بدقة عالية ودرجة حرارة منخفضة

- ما هي الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) وكيف تختلف عن الترسيب الكيميائي للبخار التقليدي (CVD)؟ افتح آفاق ترسيب الأغشية الرقيقة في درجات حرارة منخفضة