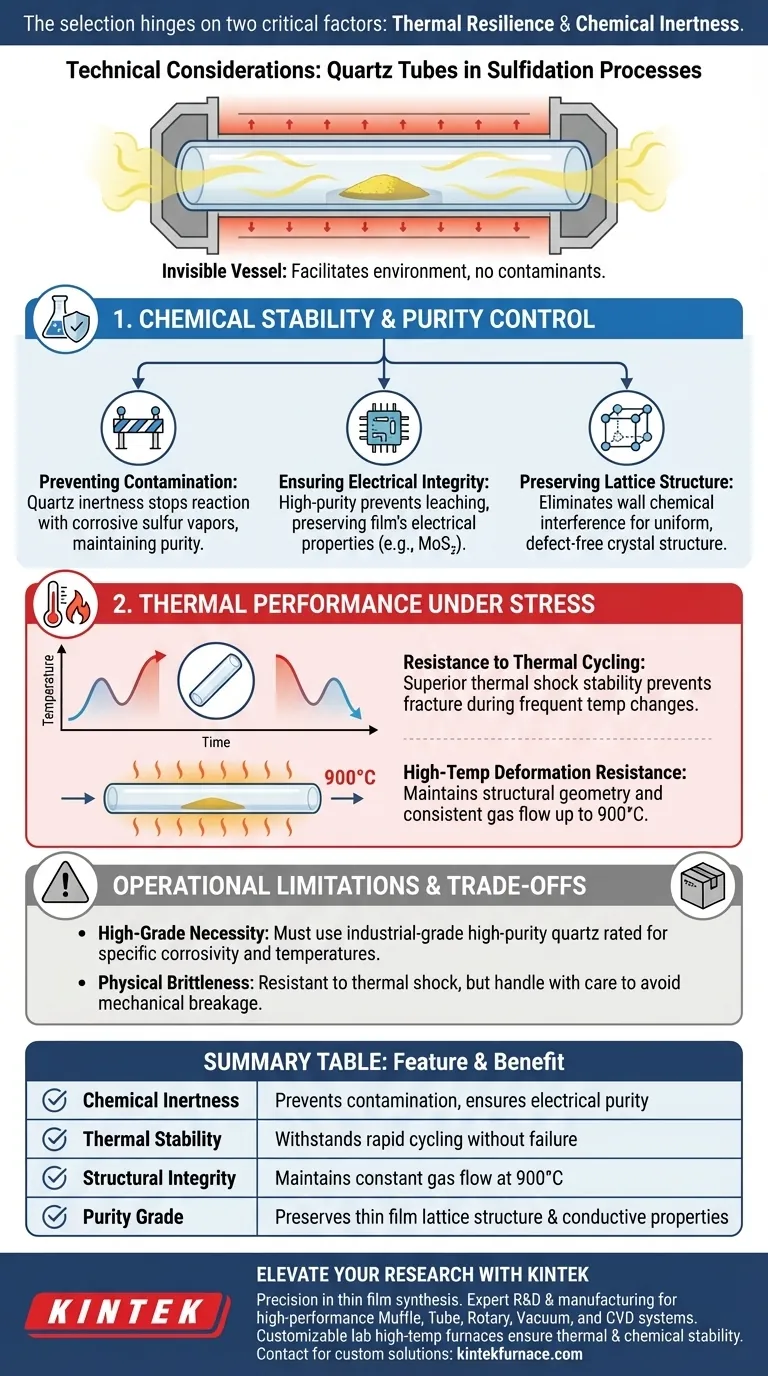

يعتمد اختيار أنابيب الكوارتز للكبرتة على عاملين حاسمين: المرونة الحرارية والخمول الكيميائي. عند تصميم غرفة التفاعل، يجب عليك إعطاء الأولوية للمواد التي يمكنها تحمل تغيرات درجات الحرارة السريعة دون تشوه مع الحفاظ على حياديتها تجاه أبخرة الكبريت العدوانية.

من الناحية المثالية، تعمل غرفة التفاعل كوعاء غير مرئي؛ يتم اختيار الكوارتز لأنه يسهل البيئة الحرارية والكيميائية اللازمة دون المساهمة في ملوثات قد تضر بالنقاء الكهربائي أو بنية الشبكة البلورية للفيلم الرقيق النهائي.

الاستقرار الكيميائي والتحكم في النقاء

منع التلوث

الخطر الأكبر في عمليات الكبرتة هو إدخال شوائب غريبة في المادة المصنعة.

يوفر الكوارتز خمولاً كيميائيًا استثنائيًا، مما يعني أنه لا يتفاعل مع أبخرة الكبريت المسببة للتآكل الناتجة أثناء العملية. هذا الحياد ضروري للحفاظ على نقاء بيئة التفاعل.

ضمان السلامة الكهربائية

بالنسبة لتطبيقات مثل إنتاج أغشية ثنائي كبريتيد الموليبدينوم الرقيقة ($MoS_2$)، يمكن أن تؤدي حتى الشوائب الضئيلة إلى تدهور الأداء.

يمنع الكوارتز عالي النقاء تسرب الملوثات التي قد تغير النقاء الكهربائي للفيلم. هذا يضمن احتفاظ المنتج النهائي بخصائصه الموصلة أو شبه الموصلة المقصودة.

الحفاظ على سلامة الشبكة البلورية

بالإضافة إلى التركيب الكيميائي، فإن الجودة الهيكلية للفيلم الرقيق أمر بالغ الأهمية.

من خلال القضاء على التداخل الكيميائي من جدران الغرفة، يساعد الكوارتز في الحفاظ على سلامة الشبكة البلورية لهيكل البلورات المتنامي. ينتج عن ذلك مادة أكثر تجانسًا وخالية من العيوب.

الأداء الحراري تحت الضغط

مقاومة الدورات الحرارية

تتطلب عمليات الكبرتة غالبًا رفع وخفض درجات الحرارة بشكل متكرر.

تتمتع أنابيب الكوارتز بثبات فائق للصدمات الحرارية، مما يسمح لها بتحمل هذه التقلبات المتكررة في درجات الحرارة دون تشقق. هذه المتانة تمنع الفشل الكارثي لغرفة التفاعل أثناء التشغيل.

مقاومة التشوه عند درجات الحرارة العالية

يجب أن تحتفظ المادة بشكلها تحت الحرارة الشديدة لضمان تدفق الغاز والضغط المتسقين.

يوفر الكوارتز مقاومة ممتازة للتشوه عند درجات الحرارة العالية، ويحافظ على هندسته الهيكلية حتى في البيئات التجريبية التي تصل إلى 900 درجة مئوية. يضمن هذا الصلابة بقاء المعلمات الفيزيائية لمنطقة التفاعل ثابتة.

القيود التشغيلية والمقايضات

ضرورة مادة عالية الجودة

ليس كل الكوارتز متساوياً؛ تعتمد الفوائد المذكورة هنا على استخدام الكوارتز عالي النقاء من الدرجة الصناعية.

قد يؤدي استخدام كوارتز ذي درجة أقل إلى إدخال الشوائب التي تحاول تجنبها أو يفشل تحت الضغط الحراري. يجب عليك التحقق من أن الدرجة المحددة المختارة مصنفة لمقاومة تآكل بخار الكبريت ونطاق درجة الحرارة المحدد لتجربتك.

هشاشة فيزيائية

بينما يقاوم الكوارتز الصدمات الحرارية، إلا أنه يظل هشًا من الناحية الفيزيائية.

يجب توخي الحذر أثناء تحميل وتفريغ العينات لتجنب الكسر الميكانيكي. تشير "متانة" الكوارتز إلى خصائصه الحرارية والكيميائية، وليس مقاومته للصدمات.

اتخاذ القرار الصحيح لهدفك

لتحقيق أقصى قدر من فعالية عملية الكبرتة الخاصة بك، قم بمواءمة اختيار المواد مع النتائج الفنية المحددة الخاصة بك:

- إذا كان تركيزك الأساسي هو الجودة الإلكترونية: أعط الأولوية للكوارتز عالي النقاء لمنع التلوث على المستوى الذري وضمان النقاء الكهربائي المطلوب لأغشية ثنائي كبريتيد الموليبدينوم عالية الأداء.

- إذا كان تركيزك الأساسي هو متانة العملية: اختر الكوارتز من الدرجة الصناعية المصنف لدرجات حرارة تصل إلى 900 درجة مئوية لضمان تحمل الغرفة للدورات الحرارية المتكررة دون تشوه أو كسر.

من خلال التعامل مع غرفة التفاعل كمكون حاسم في كيمياء التركيب بدلاً من مجرد حاوية، فإنك تضمن نتائج قابلة للتكرار وعالية الجودة.

جدول ملخص:

| الميزة | المتطلب الفني | الفائدة لعملية الكبرتة |

|---|---|---|

| الخمول الكيميائي | مقاومة بخار الكبريت | يمنع التلوث ويضمن النقاء الكهربائي |

| الاستقرار الحراري | مقاومة عالية للصدمات | يتحمل الدورات السريعة دون كسر أو فشل |

| سلامة الهيكل | تشوه منخفض عند 900 درجة مئوية | يحافظ على تدفق الغاز المتسق وهندسة منطقة التفاعل |

| درجة النقاء | كوارتز من الدرجة الصناعية | يحافظ على سلامة الشبكة البلورية للفيلم الرقيق وخصائصه الموصلة |

ارتقِ ببحثك في الكبرتة مع KINTEK

يبدأ الدقة في تركيب الأغشية الرقيقة بالبيئة الصحيحة. بدعم من البحث والتطوير والتصنيع المتخصص، تقدم KINTEK أنظمة أفران مغلقة، وأنابيب، ودوارة، وفراغية، وأنظمة ترسيب الأبخرة الكيميائية (CVD) عالية الأداء مصممة لتلبية المتطلبات الصارمة لترسيب الأبخرة الكيميائية والكبرتة. سواء كنت تنتج أغشية MoS₂ أو أشباه موصلات متخصصة، فإن أفراننا المختبرية عالية الحرارة القابلة للتخصيص تضمن الاستقرار الحراري والكيميائي الذي يتطلبه مشروعك.

هل أنت مستعد لتحسين أداء غرفة التفاعل الخاصة بك؟

اتصل بـ KINTEK اليوم للحصول على حل مخصص ودع خبرائنا يساعدونك في تحقيق سلامة مواد فائقة.

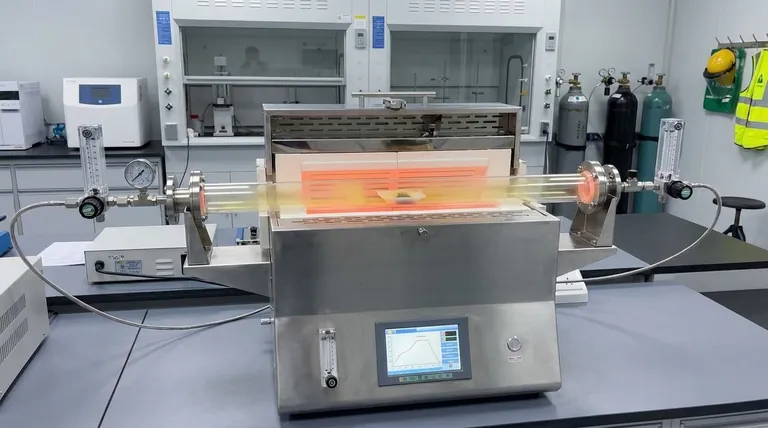

دليل مرئي

المراجع

- Md Shariful Islam, Nowshad Amin. Pressure-dependent sulfurization of molybdenum thin films for high-quality MoS<sub>2</sub> formation. DOI: 10.1088/1755-1315/1500/1/012020

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

يسأل الناس أيضًا

- ما هي الاستخدامات الشائعة لأفران الأنبوبية؟ التسخين الدقيق لتخليق المواد والتحكم فيها

- ما هي مزايا استخدام فرن الأنبوب الكوارتز مقارنة بالتصاميم التقليدية؟ تحقيق تحكم فائق في العملية والنقاء

- ما هي المكونات الموجودة في فرن أنبوب الكوارتز الجاهز للتشغيل؟ الأجزاء الأساسية للتحكم الدقيق في الغلاف الجوي.

- ما هي الوظيفة الأساسية لفرن الأنبوب ذي الغلاف الجوي الفراغي عند دراسة سلوك التبخر والتكثيف للمغنيسيوم المعدني؟

- كيف يسهل فرن الأنبوب العمودي ذو المنطقة الواحدة لدرجة الحرارة نمو بلورات PdSe2 عالية الجودة؟

- ما هو مثال على مادة تم تحضيرها باستخدام فرن أنبوبي؟ إتقان تخليق المواد بدقة

- ما هو الدور الأساسي لفرن الأنبوب الرأسي الفراغي في عملية إنتاج المغنيسيوم عن طريق الاختزال الكربوني؟ تمكين إنتاج معدني فعال وعالي النقاء

- كيف يسهل فرن الأنبوب عالي الحرارة عملية التحلل الحراري لـ HfOC/SiOC؟ إتقان الانتقال من البوليمر إلى السيراميك