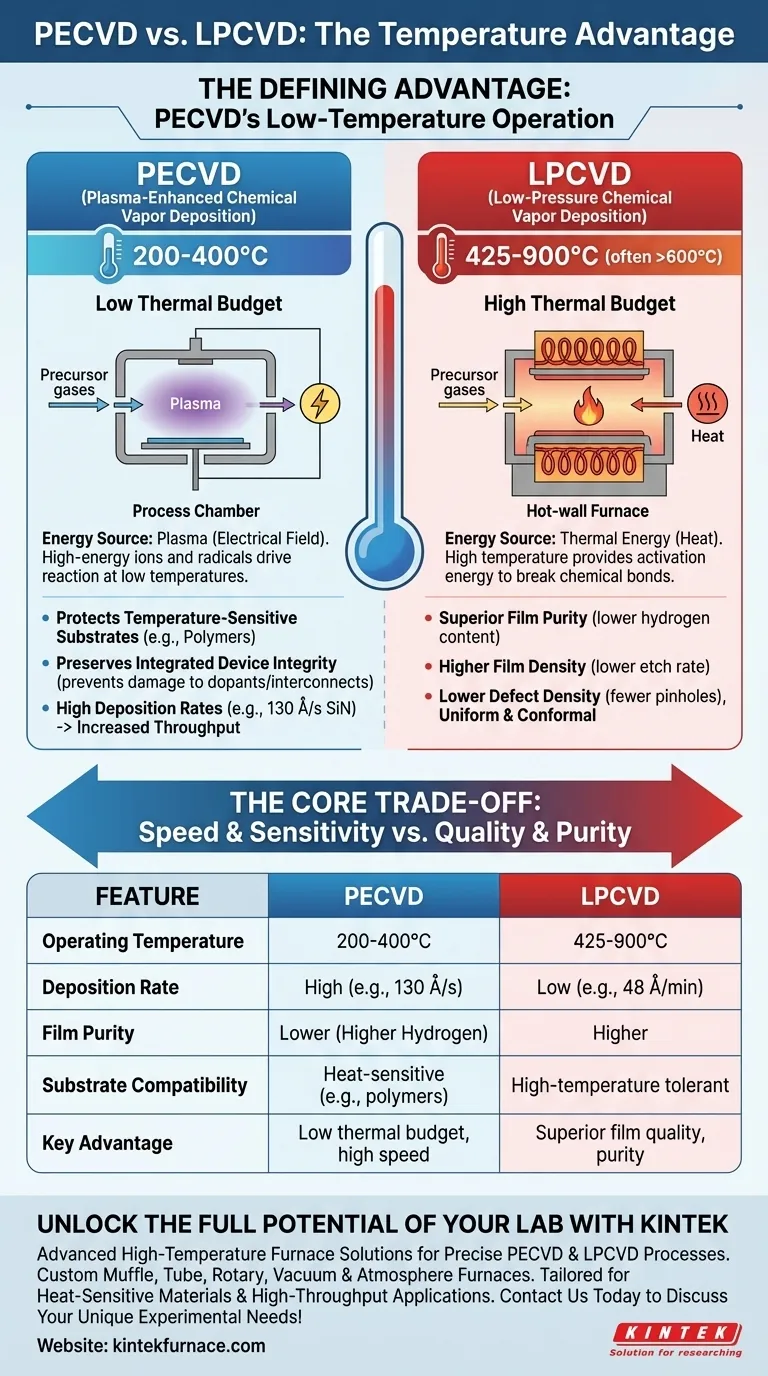

الميزة الحاسمة لترسيب البخار الكيميائي المعزز بالبلازما (PECVD) مقارنة بترسيب البخار الكيميائي بضغط منخفض (LPCVD) هي درجة حرارة التشغيل المنخفضة بشكل كبير. عادةً ما تتم عمليات PECVD بين 200-400 درجة مئوية، في حين تتطلب LPCVD درجات حرارة أعلى بكثير، وعادةً في نطاق 425-900 درجة مئوية. هذا الاختلاف الجوهري يجعل PECVD ضروريًا لتصنيع الأجهزة الإلكترونية الحديثة والعمل مع المواد الحساسة للحرارة.

الخيار بين PECVD و LPCVD ليس مجرد مسألة درجة حرارة؛ إنه قرار استراتيجي يعتمد على مفاضلة أساسية. تستخدم PECVD البلازما لتحقيق معدلات ترسيب عالية في درجات حرارة منخفضة، بينما تستخدم LPCVD طاقة حرارية عالية لإنتاج أغشية ذات نقاء وتوحيد فائقين، ولو كان ذلك ببطء أكبر.

مصدر فرق درجة الحرارة

لفهم مزايا درجة الحرارة المنخفضة لـ PECVD، يجب علينا أولاً فهم سبب اختلاف الطريقتين في التشغيل إلى هذا الحد. يكمن المفتاح في كيفية توفير كل عملية للطاقة اللازمة للتفاعل الكيميائي.

دور الطاقة الحرارية في LPCVD

تعتمد LPCVD حصريًا على الطاقة الحرارية لدفع عملية الترسيب. يتم إدخال الغازات الأولية في فرن ذي جدران ساخنة، وتوفر درجة الحرارة العالية طاقة التنشيط اللازمة لكسر الروابط الكيميائية وبدء التفاعل الذي يشكل طبقة رقيقة على الركيزة.

هذا الاعتماد على الحرارة هو سبب تطلب LPCVD درجات حرارة تتجاوز غالبًا 600 درجة مئوية. يجب تسخين النظام بأكمله، بما في ذلك الركيزة، إلى هذا المستوى لكي تنجح الكيمياء.

دور البلازما في PECVD

تتجاوز PECVD الحاجة إلى طاقة حرارية عالية باستخدام البلازما. يتم تطبيق مجال كهربائي على الغازات الأولية، مما يؤدي إلى تجريد الإلكترونات وخلق بيئة شديدة التفاعل من الأيونات والجذور الحرة.

تمتلك هذه الجسيمات النشطة طاقة كافية للتفاعل والترسيب على الركيزة دون الحاجة إلى أن تكون الركيزة نفسها ساخنة للغاية. وهذا يسمح بحدوث الترسيب عند جزء بسيط من درجة الحرارة اللازمة لـ LPCVD.

المزايا الاستراتيجية لميزانية الحرارية المنخفضة

إن القدرة على ترسيب الأغشية في درجات حرارة منخفضة ليست مجرد تحسين طفيف؛ إنها عامل تمكين حاسم للعديد من التطبيقات المتقدمة. توفر "ميزانية الحرارة المنخفضة" هذه العديد من المزايا الرئيسية.

حماية الركائز الحساسة للحرارة

المنفعة الأكثر وضوحًا هي القدرة على طلاء المواد التي قد تتحلل أو تذوب أو تتلف في درجات حرارة LPCVD. هذا يجعل PECVD الخيار الوحيد القابل للتطبيق لترسيب الأغشية على ركائز مثل البوليمرات أو بعض المعادن.

الحفاظ على سلامة الجهاز المتكامل

في تصنيع أشباه الموصلات الحديثة، تخضع الرقائق للعديد من خطوات المعالجة. بحلول الوقت الذي تكون فيه هناك حاجة إلى الترسيب، قد يكون الجهاز قد احتوى بالفعل على مكونات حساسة ومصممة بدقة.

تعريض هذه الأجهزة المصنعة جزئيًا لدرجات الحرارة العالية لـ LPCVD يمكن أن يدمرها، على سبيل المثال، عن طريق تغيير ملفات الشوائب (dopant profiles) أو إتلاف الموصلات المعدنية. تحافظ درجة الحرارة المنخفضة لـ PECVD على سلامة الهياكل المصنعة مسبقًا على الرقاقة.

زيادة معدل الإنتاجية ومعدل الترسيب

نظرًا لأن PECVD تستخدم البلازما لدفع التفاعل، يمكنها تحقيق معدلات ترسيب أعلى بكثير من LPCVD التي تعمل بالطاقة الحرارية. وهذا يزيد بشكل كبير من إنتاجية التصنيع.

على سبيل المثال، يمكن لـ PECVD ترسيب نيتريد السيليكون بمعدلات 130 أنجستروم/ثانية عند 400 درجة مئوية، في حين أن عملية LPCVD ذات درجة الحرارة العالية عند 800 درجة مئوية قد تحقق 48 أنجستروم/دقيقة فقط.

فهم المفاضلات: درجة الحرارة مقابل جودة الفيلم

تأتي درجة الحرارة المنخفضة والسرعة الأعلى لـ PECVD على حساب، وعادة ما يتعلق بالتكلفة بجودة الفيلم المترسب. من الضروري فهم هذه المفاضلات لاتخاذ قرار مستنير.

نقاء الفيلم ومحتوى الهيدروجين

غالبًا ما تؤدي عملية البلازما في PECVD إلى تركيز أعلى من الهيدروجين المدمج في الفيلم. يمكن أن يؤثر هذا على الخصائص الكهربائية للفيلم وكثافته واستقراره بمرور الوقت. أغشية LPCVD، على النقيض من ذلك، تكون أنقى بشكل عام بسبب عملية درجة الحرارة العالية التي تدفع هذه الشوائب للخروج.

كثافة الفيلم ومعدل الحفر

تميل أغشية PECVD إلى أن تكون أقل كثافة من نظيراتها في LPCVD. تؤدي هذه الكثافة الأقل إلى معدل حفر أعلى، مما يعني إزالة الفيلم بسرعة أكبر بواسطة مواد الحفر الكيميائية. على الرغم من أنها مرغوبة أحيانًا، إلا أنها قد تكون عيبًا كبيرًا إذا كان الفيلم مخصصًا ليكون حاجزًا واقيًا قويًا.

الثقوب الدبوسية وعيوب الفيلم

خاصة بالنسبة للطبقات الأرق (أقل من ~4000 أنجستروم)، تكون أغشية PECVD أكثر عرضة لاحتواء ثقوب دبوسية وعيوب أخرى. البيئة ذات درجة الحرارة العالية والنمو الأبطأ لـ LPCVD تنتج بشكل عام فيلمًا أكثر توحيدًا وتوافقًا وخاليًا من العيوب، وهو أمر بالغ الأهمية للتطبيقات المتطلبة.

اختيار الخيار الصحيح لتطبيقك

يعتمد الاختيار بين PECVD و LPCVD بالكامل على أولويات مشروعك المحدد. من خلال الموازنة بين فوائد درجة الحرارة المنخفضة والحاجة إلى جودة فيلم عالية، يمكنك اختيار الطريقة المثلى.

- إذا كان تركيزك الأساسي هو سرعة المعالجة أو الركائز الحساسة للحرارة: فإن PECVD هو الخيار الواضح، مما يتيح إنتاجية عالية والقدرة على طلاء المواد التي لا يمكنها تحمل الحرارة العالية.

- إذا كان تركيزك الأساسي هو جودة الفيلم النهائية والنقاء والتوافق: غالبًا ما تكون LPCVD هي الخيار الأفضل، شريطة أن تتحمل الركيزة الميزانية الحرارية العالية.

يعد فهم هذه المفاضلة الأساسية بين السرعة المدفوعة بالبلازما والجودة المدفوعة حراريًا هو المفتاح لاختيار عملية الترسيب المناسبة لهدفك.

جدول الملخص:

| الميزة | PECVD | LPCVD |

|---|---|---|

| درجة حرارة التشغيل | 200-400 درجة مئوية | 425-900 درجة مئوية |

| معدل الترسيب | عالي (على سبيل المثال، 130 أنجستروم/ث) | منخفض (على سبيل المثال، 48 أنجستروم/دقيقة) |

| نقاء الفيلم | أقل (هيدروجين أعلى) | أعلى |

| توافق الركيزة | حساسة للحرارة (مثل البوليمرات) | تتحمل الحرارة العالية |

| الميزة الرئيسية | ميزانية حرارية منخفضة، سرعة عالية | جودة فيلم فائقة، نقاء |

أطلق العنان للإمكانات الكاملة لمختبرك مع حلول الأفران عالية الحرارة المتقدمة من KINTEK! سواء كنت بحاجة إلى عمليات PECVD أو LPCVD دقيقة، فإن أفراننا الكسوة، والأنابيب، والدوارة، والفراغ والجو، وأنظمة CVD/PECVD—مدعومة بتخصيص عميق—توفر أداءً لا مثيل له للمواد الحساسة للحرارة والتطبيقات عالية الإنتاجية. اتصل بنا اليوم لمناقشة كيف يمكننا تصميم حل يلبي احتياجاتك التجريبية الفريدة ودفع أبحاثك إلى الأمام!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

يسأل الناس أيضًا

- كيف يختلف الترسيب الكيميائي بالبخار (CVD) عن الترسيب الفيزيائي بالبخار (PVD)؟ الفروق الرئيسية في طرق طلاء الأغشية الرقيقة

- كيف تساهم ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) في تصنيع أشباه الموصلات؟ تمكين ترسيب الأفلام عالية الجودة في درجات حرارة منخفضة

- ما هو التسخين بالمقاومة وكيف يتم تصنيفه؟ اكتشف أفضل طريقة لاحتياجاتك الحرارية

- ما هي عيوب الترسيب الكيميائي للبخار (CVD) مقارنة بالترسيب الكيميائي المعزز بالبلازما (PECVD)؟ القيود الرئيسية لمختبرك

- ما هي تصنيفات الترسيب الكيميائي للبخار (CVD) بناءً على خصائص البخار؟ قم بتحسين عملية ترسيب الأغشية الرقيقة لديك