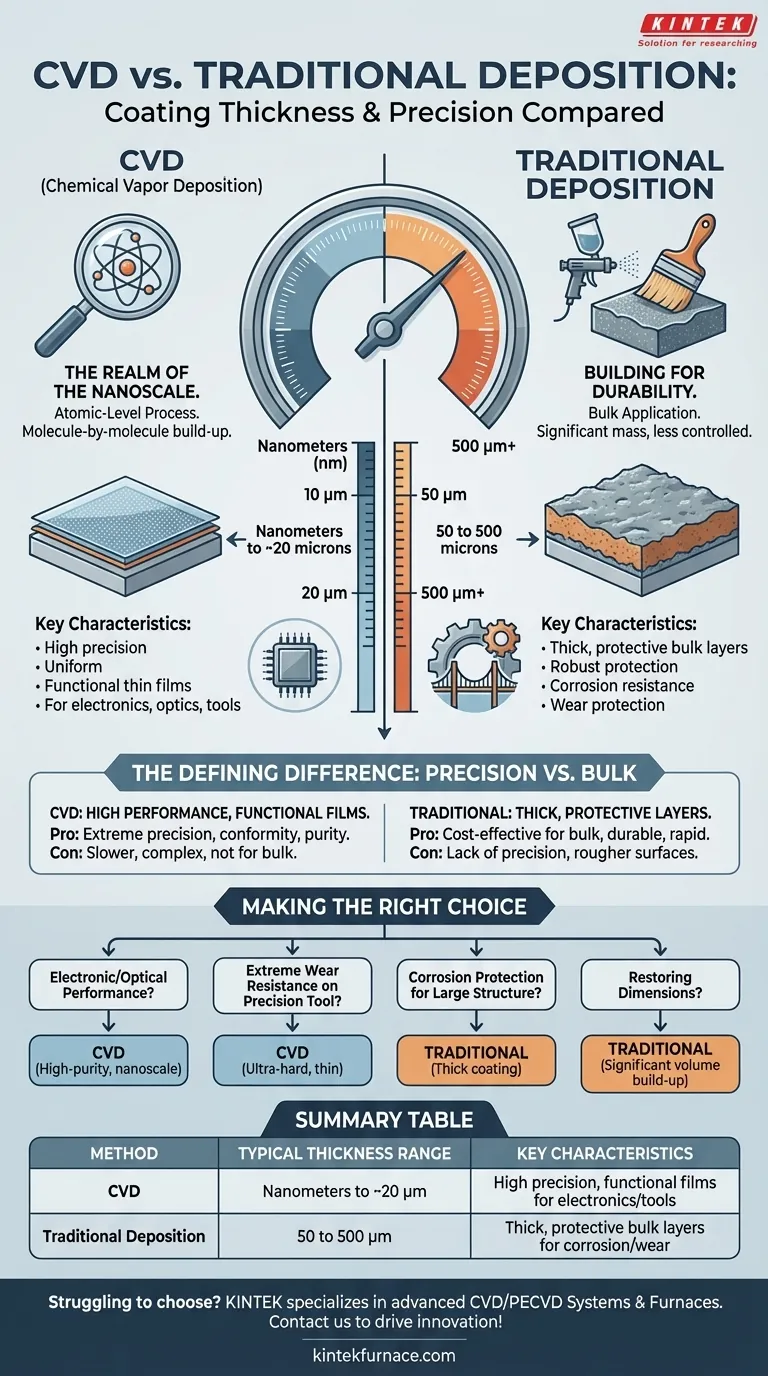

في مقارنة مباشرة، فإن الطلاءات المنتجة عن طريق الترسيب الكيميائي للبخار (CVD) تكون أرق وأكثر دقة بشكل أساسي من تلك الناتجة عن الطرق التقليدية. يُنشئ الترسيب الكيميائي للبخار أغشية رقيقة تُقاس بالنانومتر وصولاً إلى حوالي 20 ميكرومتر تقريبًا، في حين أن طرق الترسيب التقليدية تنتج عادةً طبقات أكثر سمكًا بكثير، تتراوح من 50 إلى 500 ميكرومتر.

الفرق الجوهري هو فرق في الغرض. الترسيب الكيميائي للبخار هو عملية على المستوى الذري مصممة لإنشاء أغشية رقيقة وظيفية وعالية الأداء، بينما تُصمم الطرق التقليدية لتطبيق طبقات إجمالية سميكة وواقية.

الفرق المحدد: الدقة مقابل الحجم الإجمالي

يبدأ فهم التباين في السماكة بفهم العمليات المختلفة جذريًا المعنية. كل طريقة هي أداة مُحسَّنة لمقياس ونتيجة مختلفين تمامًا.

الترسيب الكيميائي للبخار (CVD): عالم النطاق النانوي

الترسيب الكيميائي للبخار هو عملية يتعرض فيها الركيزة لسلائف كيميائية متطايرة، تتفاعل أو تتحلل على السطح لإنتاج الغشاء الرقيق المطلوب. يحدث هذا على أساس جزيء تلو الآخر.

هذا التحكم على المستوى الذري هو السبب في أن الترسيب الكيميائي للبخار يتفوق في إنشاء طلاءات رقيقة للغاية ونقية وموحدة. يتراوح النطاق النموذجي للسماكة من بضعة نانومترات فقط إلى أقل من 20 ميكرومتر بقليل.

الميزة الأساسية للترسيب الكيميائي للبخار ليست مجرد الرقة، ولكن التحكم الدقيق في خصائص الفيلم، مثل بنيته البلورية ونقاوته وخصائصه الكهربائية.

الطرق التقليدية: البناء من أجل المتانة

"الطرق التقليدية" هي فئة واسعة تشمل تقنيات مثل الرش الحراري والطلاء الكهربائي والتكسية، وحتى الطلاء بالدهان. تقوم هذه العمليات بترسيب المواد بطريقة أقل تحكمًا وبشكل إجمالي. هدفها غالبًا هو تطبيق كتلة كبيرة من المواد على السطح للحماية القوية أو لبناء المناطق المتآكلة. ينتج عن هذا طبقات أكثر سمكًا بكثير، تتراوح عادةً بين 50 و 500 ميكرومتر، وأحيانًا أكثر من ذلك.

هنا، غالبًا ما تكون السماكة نفسها هي الميزة الرئيسية، حيث توفر طبقة قابلة للتضحية بها ضد التآكل أو حاجزًا كبيرًا ضد التآكل والاحتكاك.

فهم المفاضلات

يتعلق اختيار تكنولوجيا الطلاء بمطابقة قدرات العملية مع متطلبات التطبيق. لا توجد طريقة "أفضل" عالميًا، بل هي الأنسب لمشكلة معينة.

حدود الترسيب الكيميائي للبخار (CVD)

على الرغم من دقته العالية، فإن الترسيب الكيميائي للبخار هو عملية أكثر تعقيدًا وبطئًا بشكل عام لبناء السماكة. إنه ليس عمليًا أو فعالًا من حيث التكلفة للتطبيقات التي تتطلب طلاءً سميكًا إجماليًا للحماية العامة من التآكل. قوته تكمن في الوظيفة، وليس الكتلة.

حدود الطرق التقليدية

تفتقر هذه الطرق إلى دقة واتساق ونقاوة الترسيب الكيميائي للبخار. لا يمكنها إنتاج الطبقات الرقيقة للغاية والخالية من العيوب المطلوبة لأجهزة أشباه الموصلات، أو البصريات المتقدمة، أو طلاءات الأدوات عالية الأداء حيث يكون التفاوت في الأبعاد أمرًا بالغ الأهمية. كما أن الأسطح الناتجة تكون بشكل عام أكثر خشونة.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار التكنولوجيا الصحيحة فهمًا واضحًا لهدفك الأساسي.

- إذا كان تركيزك الأساسي هو الأداء الإلكتروني أو البصري: الترسيب الكيميائي للبخار هو الخيار الوحيد لإنشاء الأغشية الوظيفية اللازمة ذات النقاوة العالية وعلى مقياس النانومتر.

- إذا كان تركيزك الأساسي هو مقاومة التآكل الشديدة على أداة دقيقة: يوفر الطلاء الرقيق فائق الصلابة الناتج عن الترسيب الكيميائي للبخار خصائص السطح اللازمة دون تغيير الأبعاد الحرجة للجزء.

- إذا كان تركيزك الأساسي هو الحماية من التآكل لهيكل كبير: يوفر الطلاء السميك المطبق بطريقة تقليدية مثل الرش الحراري أو الطلاء الحل الأكثر فعالية من حيث التكلفة وطويل الأمد.

- إذا كان تركيزك الأساسي هو استعادة الأبعاد على مكون متآكل: مطلوب عملية بناء تقليدية لإضافة الحجم الكبير من المواد المطلوبة.

في نهاية المطاف، يعتمد قرارك على ما إذا كان تطبيقك يتطلب الهندسة الدقيقة لسطح وظيفي أو التطبيق القوي لحاجز واقٍ.

جدول الملخص:

| الطريقة | نطاق السماكة النموذجي | الخصائص الرئيسية |

|---|---|---|

| الترسيب الكيميائي للبخار (CVD) | النانومتر إلى ~20 ميكرومتر | أغشية رقيقة عالية الدقة وموحدة ووظيفية للإلكترونيات والبصريات والأدوات |

| الترسيب التقليدي (مثل الرش الحراري، الطلاء الكهربائي) | 50 إلى 500 ميكرومتر | طبقات إجمالية سميكة وواقية لمقاومة التآكل والحماية من التآكل |

هل تكافح من أجل اختيار طريقة الطلاء المناسبة لاحتياجات مختبرك الفريدة؟ في KINTEK، نحن متخصصون في حلول الأفران المتقدمة عالية الحرارة، بما في ذلك أنظمة CVD/PECVD، وأفران الصدري، والأنابيب، والدوارة، وكلها مدعومة ببحث وتطوير استثنائي وقدرات تخصيص عميقة. سواء كنت بحاجة إلى طلاءات رقيقة للغاية ودقيقة للإلكترونيات أو طبقات متينة للحماية، يمكن لفريقنا تصميم حل مخصص لتعزيز نتائج تجاربك. اتصل بنا اليوم لمناقشة كيف يمكننا دعم تطبيقك المحدد ودفع الابتكار في مختبرك!

دليل مرئي

المنتجات ذات الصلة

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

يسأل الناس أيضًا

- ما هو تطبيق الترسيب الكيميائي للبخار المعزز بالبلازما؟ تمكين الأغشية الرقيقة عالية الأداء في درجات حرارة منخفضة

- ما هي الفائدة الثانية للترسيب داخل تفريغ التفريغ في ترسيب البخار الكيميائي المعزز بالبلازما (PECVD)؟ تعزيز جودة الفيلم عن طريق قصف الأيونات

- ما هو دور ترسيب البلازما الكيميائي المحسن (PECVD) في الطلاءات البصرية؟ ضروري لترسيب الأغشية بدقة عالية ودرجة حرارة منخفضة

- ما هو جهاز PECVD؟ دليل لترسيب الأغشية الرقيقة في درجات الحرارة المنخفضة

- كيف يُستخدم ثاني أكسيد السيليكون (SiO2) في تطبيقات PECVD؟ الأدوار الرئيسية في التصنيع الدقيق