بالنسبة للأجزاء ذات الأشكال المعقدة، الفائدة الأساسية للكربنة الفراغية هي قدرتها الاستثنائية على تقليل التشويه إلى أدنى حد. ويتحقق ذلك من خلال تسخين عالي التحكم وعملية إخماد بالغاز أقل شدة، مما يقلل معًا الإجهادات الحرارية التي تسبب الانحراف في الأشكال الهندسية المعقدة.

لا تكمن الميزة الأساسية للكربنة الفراغية في خطوة الكربنة فحسب، بل في التحكم الكلي في العملية الذي توفره. من خلال الإدارة الدقيقة لدورات التسخين والتبريد (الإخماد)، فإنها تحل المشكلة الأساسية للصدمة الحرارية والتشويه التي تعاني منها الأجزاء المعقدة في المعالجة الحرارية التقليدية.

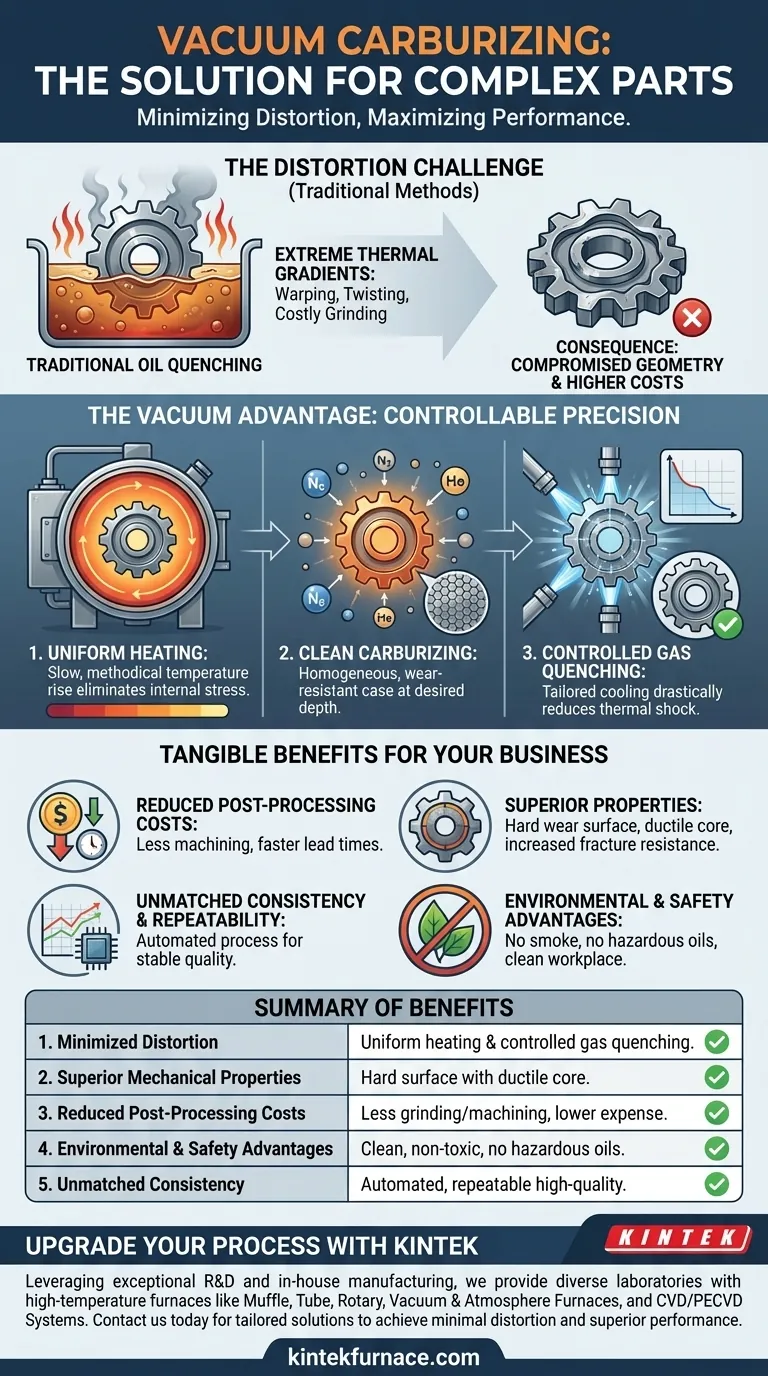

لماذا يعتبر التشويه عدو الأجزاء المعقدة

مشكلة الطرق التقليدية

تؤدي الكربنة الجوية التقليدية متبوعة بالإخماد بالزيت إلى تدرجات حرارية قصوى. عندما يتم غمر جزء ساخن ومعقد في زيت بارد، تبرد الأقسام المختلفة وتتقلص بمعدلات مختلفة تمامًا.

تبرد الأقسام الرقيقة وتتقلص على الفور، بينما تظل الأقسام السميكة ساخنة ومتمددة. هذه المعركة الداخلية للإجهاد الحراري هي ما يشوه ويلوي ويغير الهندسة النهائية للجزء.

النتيجة: التكلفة والتنازل

هذا التشويه يجبر المصنعين على عمليات ثانوية مكلفة وتستغرق وقتًا طويلاً. غالبًا ما تكون هناك حاجة إلى الطحن أو التسوية أو المعالجة الميكانيكية الصلبة لإعادة الجزء إلى التفاوتات المحددة، مما يضيف تكلفة كبيرة وتأخيرات في الإنتاج.

كيف تحل الكربنة الفراغية مشكلة التشويه

الخطوة 1: تسخين دقيق وموحد

تسمح أفران التفريغ بسرعات تسخين قابلة للتعديل بدرجة عالية. بالنسبة للجزء المعقد، يمكن رفع درجة الحرارة ببطء وبشكل منهجي، مما يضمن وصول الجزء بأكمله - من أثخن قلبه إلى أنحف أجنحته - إلى درجة حرارة موحدة.

هذا يزيل الإجهادات الداخلية التي تتراكم خلال مرحلة التسخين الأولية، مما يمهد الطريق لعملية مستقرة.

الخطوة 2: كربنة نظيفة ومتجانسة

في بيئة التفريغ، تكون عملية الكربنة نظيفة بشكل استثنائي. وينتج عن ذلك بنية معدنية متفوقة مع طبقة سطحية صلبة متجانسة للغاية بالعمق المطلوب.

يضمن هذا التجانس مقاومة تآكل متسقة عبر جميع أسطح الجزء، وهو أمر بالغ الأهمية للمكونات ذات نقاط الاتصال المعقدة.

الخطوة 3: الميزة الحاسمة للإخماد بالغاز

بدلاً من الإخماد العنيف بالزيت، تستخدم الكربنة الفراغية غازًا عالي الضغط (مثل النيتروجين أو الهيليوم) لتبريد الجزء. يمكن التحكم بدقة في ضغط وسرعة هذا الغاز.

هذا يسمح بتكييف معدل التبريد خصيصًا لهندسة الجزء ومادته. يقلل الإخماد المتحكم به والأقل شدة بشكل كبير من الصدمة الحرارية، مما يجعله العامل الأكثر أهمية في تقليل التشويه.

فهم الفوائد الملموسة

تقليل تكاليف ما بعد المعالجة

نظرًا لأن التشويه يتم تقليله في المصدر، فإن الحاجة إلى الطحن والمعالجة التصحيحية تقل بشكل كبير أو حتى يتم التخلص منها. وهذا يترجم مباشرة إلى تكاليف تصنيع إجمالية أقل وأوقات تسليم أسرع.

خصائص ميكانيكية متفوقة

تتطور الأجزاء لتصبح ذات سطح صلب ومقاوم للتآكل مع الاحتفاظ بقلب أكثر ليونة وأكثر مرونة. هذا المزيج مثالي للتطبيقات عالية الأداء، حيث يمكن للقلب اللين امتصاص الصدمات والإجهاد الناتج عن الصدمات، مما يوفر مقاومة متزايدة للكسر.

اتساق وتكرارية لا مثيل لهما

عادة ما تكون عملية الكربنة الفراغية بأكملها مؤتمتة ويتم التحكم فيها بواسطة معالج دقيق. يتم مراقبة وتسجيل جميع المعلمات الحرجة، مما يضمن أن كل جزء في الدفعة - وكل دفعة لاحقة - يتلقى نفس المعالجة بالضبط. وهذا يضمن جودة مستقرة وقابلة للتكرار.

المزايا البيئية والسلامة

الكربنة الفراغية هي عملية صديقة للبيئة. لا تنتج دخانًا، ولا انبعاثات ثاني أكسيد الكربون، وتلغي الحاجة إلى إدارة والتخلص من زيوت الإخماد الخطرة، مما ينتج عنه بيئة عمل نظيفة وغير سامة.

اتخاذ الخيار الصحيح لهدفك

يتطلب اختيار عملية المعالجة الحرارية الموازنة بين تعقيد الجزء، ومتطلبات الأداء، والتكلفة الإجمالية.

- إذا كان تركيزك الأساسي هو تقليل التشويه في الأجزاء عالية الدقة: فإن الكربنة الفراغية مع الإخماد بالغاز هي الخيار الأمثل، لأنها توفر تحكمًا لا مثيل له في دورة التبريد.

- إذا كان تركيزك الأساسي هو تحقيق أعلى اتساق معدني: فإن طبيعة عملية التفريغ النظيفة والمتحكم بها والقابلة للتكرار تضمن نتائج متفوقة ويمكن التنبؤ بها للمكونات الحيوية.

- إذا كان تركيزك الأساسي هو معالجة الأشكال البسيطة حيث يكون التشويه الطفيف مقبولاً: قد تظل الكربنة الجوية التقليدية والإخماد بالزيت خيارًا أكثر فعالية من حيث التكلفة للتطبيقات الأقل أهمية.

في نهاية المطاف، يعد الاستثمار في الكربنة الفراغية قرارًا استراتيجيًا لتبادل تكاليف العملية الأعلى مقابل تكاليف إجمالية أقل للجزء وأداء هندسي متفوق.

جدول الملخص:

| الفائدة | التفاصيل الرئيسية |

|---|---|

| تقليل التشويه إلى أدنى حد | يتحقق من خلال التسخين الموحد والإخماد بالغاز المتحكم به، مما يقلل من التواء الأشكال الهندسية المعقدة. |

| خصائص ميكانيكية متفوقة | سطح صلب ومقاوم للتآكل مع قلب مرن لزيادة مقاومة الكسر والمتانة. |

| تقليل تكاليف ما بعد المعالجة | تقليل الحاجة إلى الطحن أو المعالجة الميكانيكية، مما يقلل من إجمالي تكاليف التصنيع وأوقات التسليم. |

| المزايا البيئية والسلامة | لا يوجد دخان أو انبعاثات ثاني أكسيد الكربون أو زيوت خطرة، مما يضمن بيئة عمل نظيفة وغير سامة. |

| اتساق وتكرارية لا مثيل لهما | عملية مؤتمتة مع تحكم بمعالج دقيق لنتائج مستقرة وعالية الجودة في كل دفعة. |

قم بترقية عملية المعالجة الحرارية الخاصة بك باستخدام حلول KINTEK المتقدمة! من خلال الاستفادة من البحث والتطوير الاستثنائيين والتصنيع الداخلي، نوفر لمختبرات متنوعة أفرانًا عالية الحرارة مثل أفران الكتل الحرارية، الأفران الأنبوبية، الأفران الدوارة، أفران التفريغ والأجواء، وأنظمة CVD/PECVD. تضمن قدرات التخصيص العميقة لدينا توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، مما يساعدك على تحقيق الحد الأدنى من التشويه والأداء المتفوق للأجزاء المعقدة. اتصل بنا اليوم لمناقشة كيف يمكن لحلول الأفران المصممة خصيصًا لدينا تعزيز كفاءتك وتقليل التكاليف!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

يسأل الناس أيضًا

- ما هي فوائد المعالجة الحرارية بالفراغ؟ تحقيق تحكم معدني فائق

- ما هي وظائف فرن التفريغ العالي لسبائك CoReCr؟ تحقيق الدقة المجهرية واستقرار الطور

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- ما هي الميزات التشغيلية العامة لفرن التفريغ؟ تحقيق نقاء ودقة فائقة للمواد

- لماذا يؤدي تسخين حزم قضبان الصلب في فرن تفريغ إلى القضاء على مسارات انتقال الحرارة؟ عزز سلامة السطح اليوم