في جوهرها، ينبع الأداء القوي لعملية فرن الأنابيب الفراغية من قدرته على إنشاء بيئة شديدة التحكم. يتحقق ذلك من خلال إدارة حرارية دقيقة، وأتمتة متقدمة تقلل من الأخطاء البشرية، وتصميم يمنع بشكل أساسي تلوث المواد عن طريق إزالة الغازات الجوية مثل الأكسجين.

الميزة الحاسمة لفرن التفريغ ليست فقط قدرته على التسخين الشديد، ولكن قوته في التحكم الدقيق في بيئة العملية بأكملها. يمنع هذا التحكم التفاعلات الكيميائية غير المرغوب فيها، مما يضمن سلامة المادة النهائية ونقاوتها وأدائها.

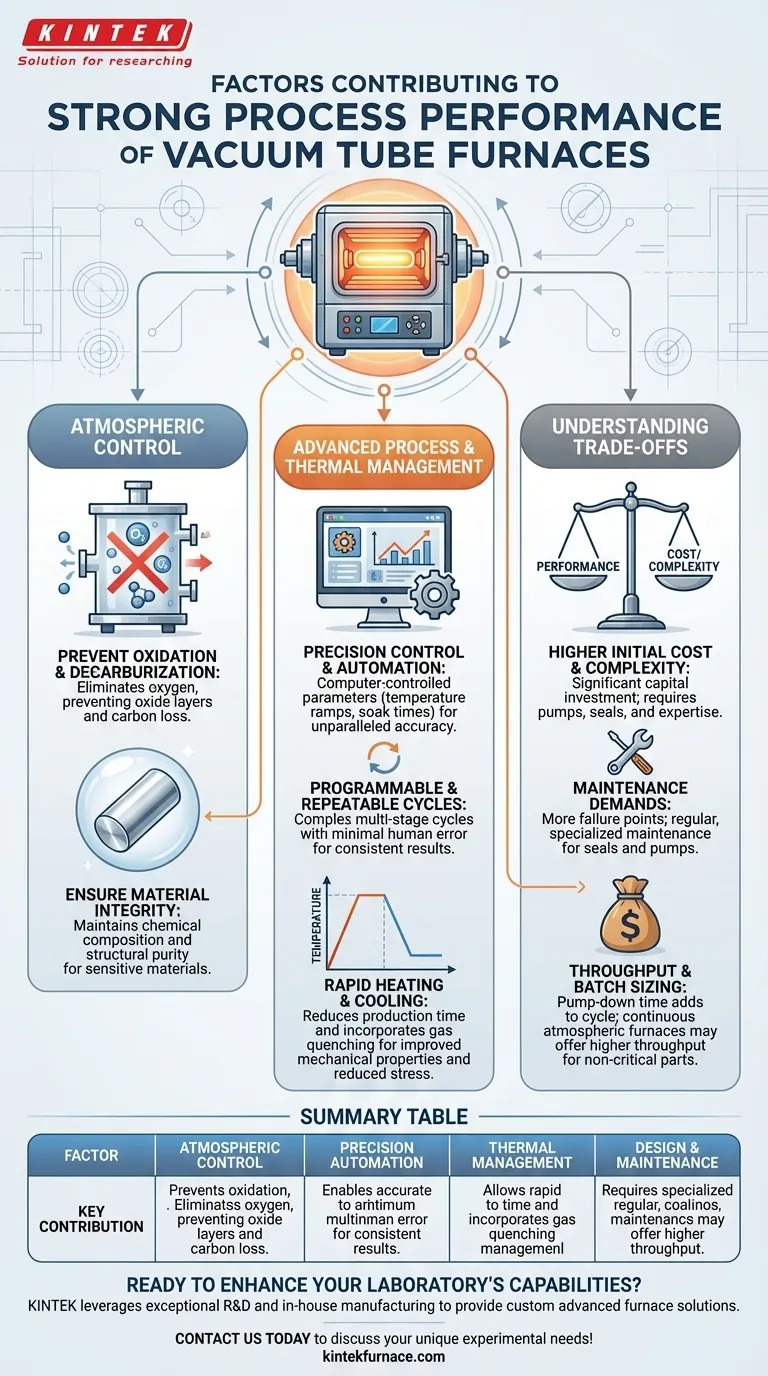

أساس الأداء: التحكم في الغلاف الجوي

الوظيفة الأساسية التي تميز فرن التفريغ هي قدرته على العمل عند ضغوط أقل من الغلاف الجوي القياسي. هذه القدرة الواحدة هي مصدر أهم فوائده في الأداء.

منع الأكسدة وإزالة الكربنة

عن طريق إزالة الهواء من غرفة التسخين، يزيل الفرن الأكسجين الذي قد يتفاعل مع المادة عند درجات حرارة عالية. هذا يمنع تكون طبقات الأكاسيد (التقشر) وفقدان الكربون من سطح سبائك الفولاذ (إزالة الكربنة)، وهي مشاكل شائعة في الأفران التقليدية.

ضمان سلامة المواد

تضمن هذه البيئة الخاملة والمُتحكم فيها أن تحتفظ المادة المعالجة بتركيبها الكيميائي المقصود ونقاوتها الهيكلية. بالنسبة للسبائك الحساسة، أو الإلكترونيات، أو المواد الطبية، فإن عدم وجود التلوث ليس مجرد فائدة—بل هو متطلب مطلق لتحقيق خصائص الأداء المرغوبة.

الإدارة المتقدمة للعمليات والحرارة

الأفران الفراغية الحديثة ليست أفرانًا بسيطة. إنها أنظمة متطورة ومتكاملة مصممة للدقة والكفاءة من البداية إلى النهاية.

التحكم الدقيق والأتمتة

تتميز هذه الأفران بأنظمة كهروميكانيكية ومتحكم بها بواسطة الكمبيوتر. يتم برمجة معايير العملية مثل منحنيات درجة الحرارة، وأوقات الاحتفاظ، ومعدلات التبريد وتنفيذها تلقائيًا، مما يضمن دقة واتساقًا لا مثيل لهما من دفعة إلى أخرى.

دورات قابلة للبرمجة والتكرار

تسمح الأتمتة بتنفيذ دورات معالجة حرارية معقدة ومتعددة المراحل بتكرارية مثالية. هذا يقلل بشكل كبير من احتمال الخطأ البشري ويضمن أن كل جزء يتلقى نفس المعالجة بالضبط، وهو أمر بالغ الأهمية لمراقبة الجودة في الإنتاج الصناعي.

التسخين والتبريد السريع

تم تصميم العديد من النماذج لمعدلات تسخين سريعة لتقليل وقت الإنتاج. والأهم من ذلك، أنها غالبًا ما تشتمل على إمكانيات تبريد سريعة ومتحكم فيها (التبريد بالغاز) والتي يمكن أن تقلل من الإجهاد الحراري، وتمنع التغيرات غير المرغوب فيها في الطور، وتحسن الخصائص الميكانيكية النهائية للمادة.

فهم المقايضات

بينما توفر الأفران الفراغية أداءً فائقًا، فإنها تقدم اعتبارات فريدة من المهم فهمها.

تكلفة أولية وتعقيد أعلى

تكنولوجيا اللازمة لإنشاء وصيانة الفراغ — بما في ذلك المضخات، والموانع، وأنظمة التحكم المتقدمة — تجعل هذه الأفران استثمارًا رأسماليًا أكبر بكثير من نظيراتها الجوية. كما يتطلب التشغيل مستوى أعلى من الخبرة التقنية.

متطلبات الصيانة

تحتوي أنظمة الفراغ على نقاط فشل أكثر من الأفران الأبسط. يمكن أن تتدهور الأختام، وتتطلب مضخات الفراغ صيانة منتظمة ومتخصصة لضمان عملها بأقصى كفاءة. إهمال ذلك يمكن أن يعرض العملية بأكملها للخطر.

الإنتاجية وحجم الدفعة

إن الحاجة إلى ضخ الغرفة لتفريغها تضيف وقتًا إلى بداية كل دورة. بالنسبة للأجزاء ذات الحجم الكبير والهامش المنخفض حيث لا تكون جودة السطح حرجة، قد يوفر الفرن الجوي المستمر إنتاجية أعلى.

اتخاذ القرار الصحيح لعمليتك

يعتمد اختيار الفرن الصحيح كليًا على متطلبات عمليتك وأهداف المنتج النهائي.

- إذا كان تركيزك الأساسي على أقصى درجات نقاء المواد ومنع الأكسدة: فإن فرن التفريغ هو الخيار الوحيد لضمان بيئة متحكم فيها وغير تفاعلية.

- إذا كان تركيزك الأساسي على قابلية تكرار العملية والاتساق: فإن الأتمتة المتقدمة والدورات التي يتم التحكم فيها بواسطة الكمبيوتر في فرن التفريغ ستقدم النتائج الأكثر موثوقية.

- إذا كان تركيزك الأساسي على تحسين الخصائص الميكانيكية من خلال التبريد المتحكم فيه: فإن قدرات التبريد السريع لفرن التفريغ الحديث توفر مستوى من التحكم يصعب تحقيقه بطريقة أخرى.

من خلال فهم هذه المبادئ والمقايضات الأساسية، يمكنك تحديد بثقة ما إذا كان فرن التفريغ هو الاستثمار الاستراتيجي الصحيح لأهدافك التشغيلية.

جدول الملخص:

| العامل | المساهمة الرئيسية |

|---|---|

| التحكم في الغلاف الجوي | يمنع الأكسدة وإزالة الكربنة عن طريق إزالة الأكسجين، مما يضمن نقاء المواد |

| الأتمتة الدقيقة | تمكّن من دورات دقيقة وقابلة للتكرار بأقل خطأ بشري لتحقيق نتائج متسقة |

| الإدارة الحرارية | تسمح بالتسخين السريع والتبريد المتحكم فيه لتحسين خصائص المواد وتقليل الإجهاد |

| التصميم والصيانة | يتطلب صيانة متخصصة ولكنه يمنع التلوث، مما يدعم الموثوقية على المدى الطويل |

هل أنت مستعد لتعزيز قدرات مختبرك بفرن أنبوب فراغي مخصص؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول متقدمة مثل أفران الفوهة، الأنابيب، الدوارة، الفراغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية احتياجاتك التجريبية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكن لحلول الأفران ذات درجة الحرارة العالية لدينا تعزيز أداء عمليتك ونقاء المواد!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

يسأل الناس أيضًا

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية

- ما هو مثال على مادة تم تحضيرها باستخدام فرن أنبوبي؟ إتقان تخليق المواد بدقة

- ما هي تدابير السلامة الأساسية عند تشغيل فرن أنبوبي معملي؟ دليل للوقاية من الحوادث

- لماذا يُستخدم الفرن الأنبوبي للمعالجة الحرارية لمواد الكاثود المركبة من الكبريت/الكربون (S/C)؟ تحسين استقرار البطارية

- ما هي التحسينات الأخيرة التي تم إجراؤها على أفران الأنابيب المخبرية؟ افتح الدقة والأتمتة والسلامة