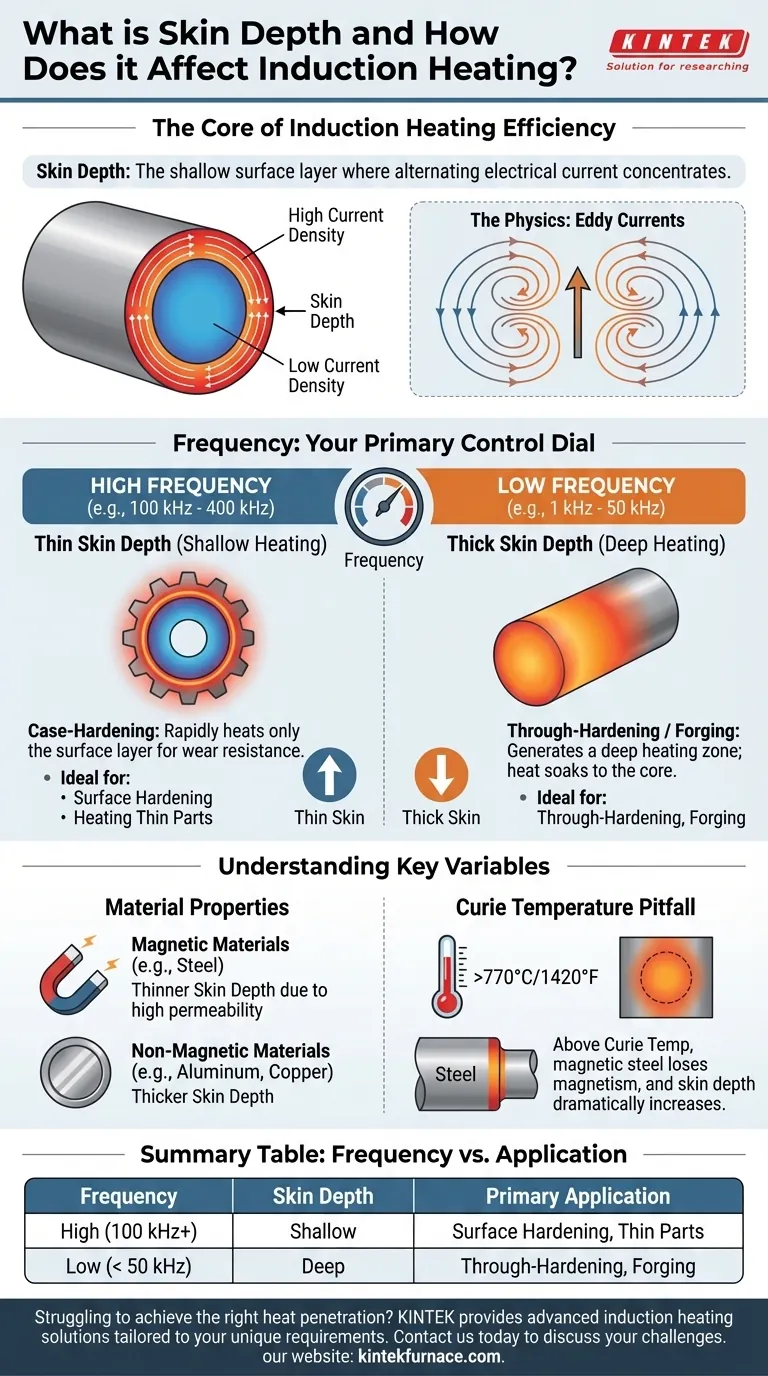

في جوهره، العمق السطحي هو الطبقة الضحلة على سطح الموصل حيث يتركز التيار الكهربائي المتردد. في التسخين بالحث، هذه الظاهرة، المعروفة باسم "تأثير الجلد"، ليست قيدًا بل هي الآلية الأساسية للنجاح. إنها تسمح لك بتركيز طاقة تسخين هائلة بدقة حيث تحتاجها، وتحويل الطاقة الكهربائية إلى طاقة حرارية بسرعة وتحكم استثنائيين.

التحدي المركزي في التسخين بالحث ليس فقط معرفة ما هو العمق السطحي، بل فهم كيفية التحكم فيه. تردد التيار المتردد هو أداتك الأساسية لتحديد أين وبأي سرعة يسخن الجزء الخاص بك، مما يحدد نجاح عمليتك بأكملها.

الفيزياء وراء تأثير الجلد

لاستخدام العمق السطحي بفعالية، يجب عليك أولاً فهم سبب حدوثه. إنها خاصية أساسية للتيارات المترددة في الموصلات.

كيف يبقى التيار المتردد على السطح

يولد التيار المتردد الذي يتدفق عبر موصل مجالًا مغناطيسيًا متغيرًا حوله وداخله. هذا المجال المتغير، بدوره، يحفز تيارات ثانوية، تُعرف باسم التيارات الدوامية، داخل الموصل نفسه.

تتجه هذه التيارات الدوامية في اتجاهات تعارض تدفق التيار الرئيسي في مركز الموصل، مما يؤدي إلى إلغائه بفعالية. ومع ذلك، فإنها تعزز التيار الرئيسي على السطح. والنتيجة هي تدفق تيار صافٍ يتركز بشدة في طبقة رقيقة، أو "جلد"، على سطح الموصل.

لماذا يسمى "عمقًا"

لا يتوقف التيار عند حدود صلبة. كثافته تكون أعلى عند السطح وتتلاشى بشكل أسي نحو مركز الجزء.

العمق السطحي التقني هو المسافة من السطح حيث تنخفض كثافة التيار إلى ما يقرب من 37% (أو 1/e) من قيمتها عند السطح. والأهم من ذلك، أن حوالي 86% من إجمالي الحرارة المتولدة عن التيار تنتج داخل هذه الطبقة الواحدة، مما يجعلها المنطقة الأكثر أهمية للتسخين.

العلاقة الرئيسية: التردد هو قرص التحكم الخاص بك

العامل الأكثر أهمية الذي يمكنك التحكم فيه هو التردد. العمق السطحي يتناسب عكسياً مع الجذر التربيعي للتردد.

هذه العلاقة بسيطة وقوية:

- تردد عالٍ = عمق سطحي رفيع (تسخين سطحي)

- تردد منخفض = عمق سطحي سميك (تسخين عميق)

كيف يحكم العمق السطحي التسخين بالحث

يسمح لك فهم هذا المبدأ بتكييف عملية التسخين مع هدفك المحدد، سواء كان ذلك تصلب طبقة سطحية صغيرة أو تسخين سبيكة ضخمة للتطريق.

تركيز الحرارة لكفاءة عالية

عن طريق إجبار التيار على الدخول في طبقة رقيقة جدًا، فإنك تزيد بشكل كبير من كثافة التيار. يؤدي هذا التركيز إلى تسخين مقاوم سريع ومكثف (خسائر I²R) بدقة على سطح الجزء.

هذا هو سبب كفاءة الحث. بدلاً من تسخين الهواء حول الجزء والانتظار حتى تنتقل تلك الحرارة، يولد الحث الحرارة مباشرة داخل المادة حيث تكون هناك حاجة إليها.

التصلب السطحي مقابل التصلب الشامل

التطبيق الأكثر شيوعًا لهذا المبدأ هو في المعالجة الحرارية.

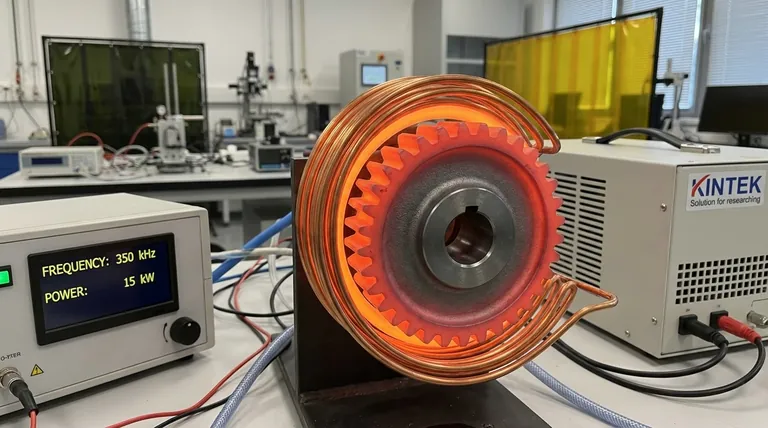

للتصلب السطحي، حيث تحتاج إلى سطح صلب ومقاوم للتآكل مع الحفاظ على مرونة القلب، فإنك تستخدم ترددًا عاليًا (على سبيل المثال، 100 كيلو هرتز إلى 400 كيلو هرتز). يؤدي ذلك إلى إنشاء عمق سطحي رقيق جدًا، مما يسخن الطبقة السطحية فقط بسرعة قبل أن تتاح للحرارة الوقت للانتقال إلى عمق الجزء.

للتصلب الشامل أو التسخين المسبق للتطريق، تحتاج إلى تسخين المقطع العرضي بالكامل للجزء. هنا، تستخدم ترددًا منخفضًا (على سبيل المثال، 1 كيلو هرتز إلى 50 كيلو هرتز). يولد هذا منطقة تسخين أعمق ويوفر مزيدًا من الوقت "لتشبع" الحرارة عن طريق التوصيل الحراري إلى قلب المكون.

مطابقة التردد لهندسة الجزء

لتسخين جزء بفعالية، يجب أن يكون العمق السطحي أصغر بكثير من سمك الجزء أو نصف قطره.

إذا كان العمق السطحي كبيرًا جدًا بالنسبة لسمك الجزء، يمكن للمجالات المغناطيسية المستحثة من الجانبين المتقابلين أن تلتقي في المنتصف وتلغي بعضها البعض. وهذا يقلل بشكل كبير من التيار المستحث ويؤدي إلى تسخين غير فعال للغاية.

فهم المقايضات والمتغيرات الرئيسية

بينما التردد هو تحكمك الأساسي، فإنه لا يعمل في فراغ. تلعب خصائص المواد أيضًا دورًا حاسمًا في النتيجة.

دور خصائص المواد

تتضمن صيغة العمق السطحي أيضًا المقاومة الكهربائية للمادة والنفاذية المغناطيسية.

تتمتع المواد المغناطيسية مثل الفولاذ بنفاذية مغناطيسية عالية جدًا، مما يؤدي إلى عمق سطحي أرق بكثير مقارنة بالمواد غير المغناطيسية مثل الألومنيوم أو النحاس عند نفس التردد.

فخ درجة حرارة كوري

عندما يتم تسخين الفولاذ المغناطيسي فوق درجة حرارة كوري (حوالي 770 درجة مئوية أو 1420 درجة فهرنهايت)، فإنه يفقد خصائصه المغناطيسية.

يؤدي هذا إلى انخفاض نفاذيته المغناطيسية بشكل كبير، مما يؤدي بدوره إلى زيادة مفاجئة في العمق السطحي. يجب أن يكون نظام الحث الخاص بك قادرًا على مراعاة هذا التغيير في الحمل لمواصلة تسخين الجزء بفعالية.

خطر الاقتران غير الفعال

يجب عليك التأكد من نقل الطاقة من ملف الحث الخاص بك بشكل صحيح إلى قطعة العمل. إذا كان التردد منخفضًا جدًا لجزء صغير، أو كان الجزء بعيدًا جدًا عن الملف، يمكن للمجال المغناطيسي أن "يمر عبر" دون إحداث تيار كافٍ. وهذا يؤدي إلى اقتران ضعيف وإهدار للطاقة.

اتخاذ القرار الصحيح لتطبيقك

يعتمد اختيار التردد الصحيح على مادتك وحجم الجزء ونتائج التسخين المطلوبة. استخدم هذه المبادئ كدليل لك.

- إذا كان تركيزك الأساسي هو التصلب السطحي أو تسخين الأجزاء الرقيقة: استخدم ترددًا عاليًا (100 كيلو هرتز+) لإنشاء عمق سطحي ضحل للتسخين السريع والموضعي.

- إذا كان تركيزك الأساسي هو تسخين جزء كبير بالكامل للتطريق أو التصلب الشامل: استخدم ترددًا أقل (< 50 كيلو هرتز) لتحقيق اختراق أعمق للحرارة وإتاحة الوقت للتوصيل الحراري إلى القلب.

- إذا كان تركيزك الأساسي هو تسخين أجزاء الفولاذ المغناطيسي: كن مستعدًا لزيادة العمق السطحي عندما تتجاوز المادة درجة حرارة كوري، مما سيغير خصائص التسخين في منتصف العملية.

في النهاية، يكمن إتقان العمق السطحي في اختيار التردد الصحيح لتوصيل الطاقة الحرارية بدقة وكفاءة مطلقة.

جدول الملخص:

| التردد | العمق السطحي | التطبيق الأساسي |

|---|---|---|

| عالي (100 كيلو هرتز+) | ضحل | التصلب السطحي، الأجزاء الرقيقة |

| منخفض (< 50 كيلو هرتز) | عميق | التصلب الشامل، التطريق |

هل تواجه صعوبة في تحقيق الاختراق الحراري الصحيح في عملية التسخين بالحث الخاصة بك؟ يكمن المفتاح في التحكم الدقيق في العمق السطحي من خلال اختيار التردد. في KINTEK، نستفيد من قسم البحث والتطوير الاستثنائي لدينا والتصنيع الداخلي لتقديم حلول تسخين بالحث متقدمة مصممة خصيصًا لتلبية متطلباتك الفريدة. سواء كنت بحاجة إلى أنظمة عالية التردد للتصلب السطحي الدقيق أو مصادر طاقة منخفضة التردد للتسخين العميق الشامل، فإن خبرتنا تضمن الكفاءة والنتائج المثلى.

اتصل بنا اليوم (#ContactForm) لمناقشة كيف يمكن لأنظمة التسخين بالحث المخصصة لدينا أن تحل تحديات المعالجة الحرارية الخاصة بك.

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- كيف يضمن التسخين بالحث الحراري الدقة في عمليات التصنيع؟ تحقيق تحكم حراري فائق وقابلية تكرار عالية

- ما هي الفوائد الإجمالية لاستخدام الضغط الساخن في التصنيع؟ تحقيق أداء ودقة فائقين

- ما هي تطبيقات الكبس الساخن؟ تحقيق أقصى أداء للمواد

- ما هي أنواع الأفران الأخرى ذات الصلة بالكبس الحراري؟ استكشف تقنيات المعالجة الحرارية الرئيسية

- ما هي عملية الضغط الساخن؟ دليل لتحقيق كثافة مواد فائقة