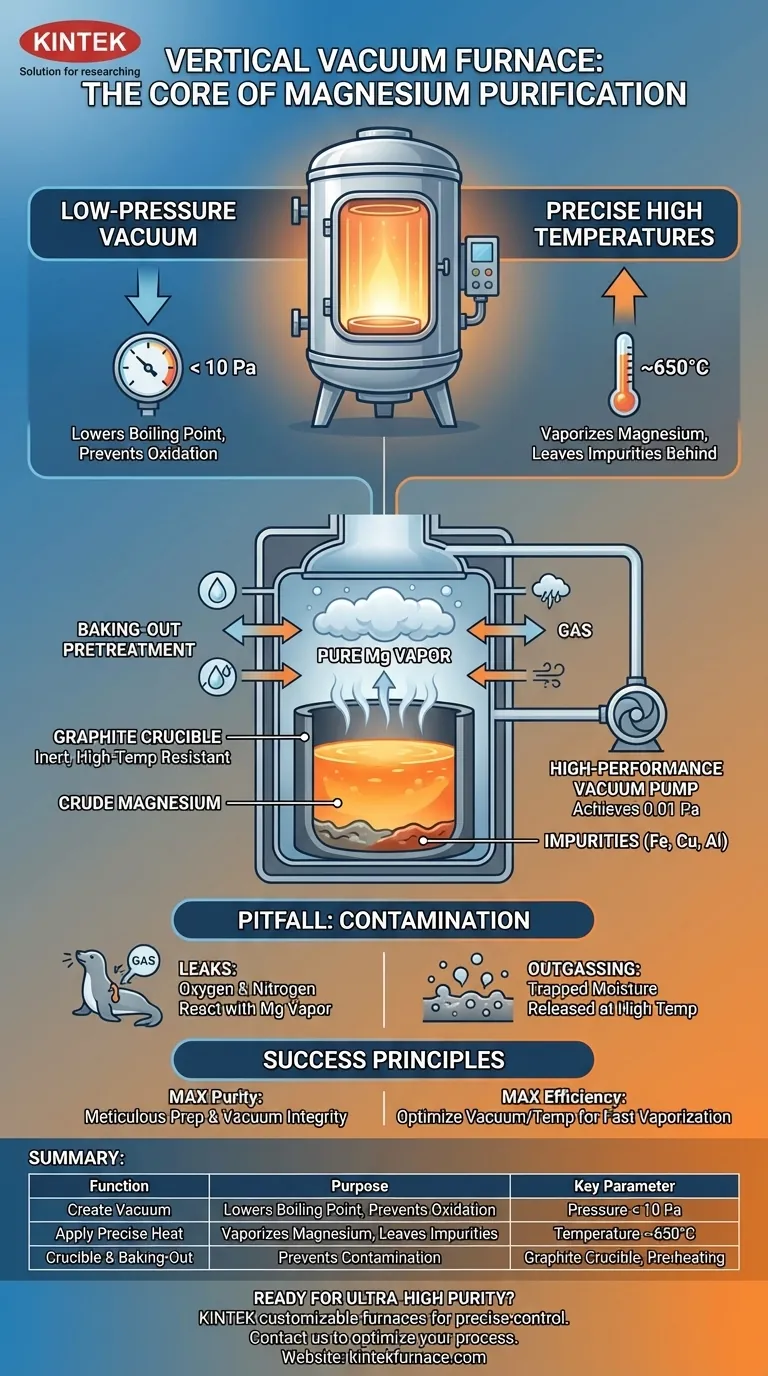

في جوهرها، يعمل فرن التفريغ الرأسي كأداة دقيقة تنشئ شرطين فيزيائيين حاسمين لتنقية المغنيسيوم الخام. فهو يخلق فراغًا منخفض الضغط في وقت واحد ويطبق درجات حرارة عالية ودقيقة، مما يجبر المغنيسيوم على التبخر والانفصال فيزيائيًا عن الشوائب المعدنية الأقل تطايرًا.

الفرن لا يقوم فقط بتسخين المعدن؛ بل يغير بشكل أساسي القوانين الفيزيائية التي تحكمه. من خلال إنشاء فراغ، فإنه يخفض نقطة غليان المغنيسيوم، مما يسمح بتبخر انتقائي متحكم فيه يترك الملوثات الأثقل خلفه.

ركيزتا التقطير بالتفريغ

تعتمد عملية التنقية بأكملها على قدرة الفرن على معالجة متغيرين بيئيين رئيسيين: الضغط ودرجة الحرارة. هذان العاملان يعملان معًا لتحقيق فصل نظيف يكون مستحيلاً في ظل الظروف الجوية العادية.

إنشاء بيئة منخفضة الضغط

الوظيفة الأولى والأكثر أهمية هي إزالة الهواء والغازات الأخرى لإنشاء فراغ، غالبًا أقل من 10 با.

تحقق هذه البيئة منخفضة الضغط هدفين أساسيين. أولاً، تخفض بشكل كبير نقطة غليان المغنيسيوم، مما يسمح له بالتحول إلى بخار عند درجة حرارة أكثر قابلية للإدارة وكفاءة في استخدام الطاقة (على سبيل المثال، 650 درجة مئوية).

ثانياً، عن طريق إخلاء الغازات التفاعلية مثل الأكسجين والنيتروجين، يمنع الفراغ بخار المغنيسيوم الساخن من الأكسدة أو النترجة، مما قد يلوث المنتج النهائي ويقلل من الإنتاجية.

تطبيق التحكم الحراري الدقيق

بينما يمكّن الفراغ العملية، يوفر نظام التسخين في الفرن التحكم.

يقوم النظام بتسخين المغنيسيوم الخام في بوتقته إلى درجة حرارة محددة حيث يتبخر المغنيسيوم بنشاط ولكن الشوائب الشائعة الأخرى - مثل الحديد والنحاس والألمنيوم - لا تفعل ذلك.

نظرًا لأن هذه الشوائب لها نقاط غليان أعلى بكثير، فإنها تبقى في الحالة المنصهرة بينما يرتفع بخار المغنيسيوم النقي ليتم جمعه وتكثيفه في مكان آخر في النظام.

تشريح نظام عالي النقاء

غرفة الفرن نفسها هي المنصة، ولكن تحقيق نقاء عالٍ يعتمد على العديد من المكونات والإجراءات المترابطة التي تضمن سلامة العملية.

دور البوتقة الجرافيتية

لا يتم وضع المغنيسيوم الخام مباشرة في الفرن، بل يتم احتواؤه داخل بوتقة جرافيتية.

تم اختيار هذه المادة لمقاومتها الممتازة للحرارة العالية واستقرارها الكيميائي. إنها خاملة، مما يعني أنها لن تتفاعل مع المغنيسيوم المنصهر، وبالتالي تمنع أي تلوث ثانوي من الحاوية نفسها.

معالجة ما قبل "الخبز"

قبل بدء عملية التقطير، تخضع منظومة الفرن بأكملها لإجراء "الخبز".

يتضمن ذلك تسخين غرفة الفرن الفارغة ومكوناتها تحت التفريغ لإزالة أي رطوبة ممتصة أو غازات متبقية أو شوائب متطايرة أخرى من الأسطح الداخلية. هذه الخطوة الحاسمة تمنع إطلاق هذه الملوثات عند درجات حرارة عالية وخلطها مع بخار المغنيسيوم النقي.

ضرورة مضخة تفريغ عالية الأداء

قلب نظام الضغط المنخفض هو مضخة التفريغ. تعتبر المضخة عالية الأداء ضرورية لتقليل الضغط الداخلي بسرعة وفعالية إلى المستوى المستهدف، غالبًا ما يصل إلى 0.01 با أو 10⁻² مم زئبق.

يضمن نظام المضخة القوي والموثوق أن تظل نقطة غليان المغنيسيوم منخفضة وأن تظل البيئة خالية من الغازات التفاعلية طوال دورة التقطير بأكملها.

فهم العيب الأساسي: التلوث

تعتمد فعالية التقطير بالتفريغ كليًا على الحفاظ على بيئة نظيفة للغاية ومتحكم فيها بإحكام. الخطر الأكبر على العملية ليس فشل المعدات بالمعنى التقليدي، بل التلوث.

عدم التسامح مع التسربات

حتى التسرب الطفيف في غرفة التفريغ يمكن أن يدخل الأكسجين أو النيتروجين، والتي ستتفاعل على الفور مع بخار المغنيسيوم الساخن. هذا يضر بنقاء المنتج النهائي ويقلل من الإنتاجية الإجمالية للعملية.

تهديد إطلاق الغازات

إذا لم يتم تنظيف الجزء الداخلي للفرن والبوتقة و"خبزهما" بشكل صحيح قبل العملية، فسيتم إطلاق الرطوبة المحتبسة والملوثات السطحية عند درجات حرارة عالية. هذه الظاهرة، المعروفة باسم إطلاق الغازات، تدخل الشوائب مباشرة إلى الفراغ، مما يبطل الغرض من التنقية.

مبادئ رئيسية لتنقية المغنيسيوم بنجاح

للاستفادة بفعالية من فرن التفريغ الرأسي، يجب عليك التركيز على التحكم في البيئة لتحقيق النتيجة المرجوة.

- إذا كان تركيزك الأساسي هو زيادة النقاء: التحضير الدقيق أمر غير قابل للتفاوض؛ وهذا يشمل إجراء "خبز" شامل وضمان أعلى سلامة ممكنة للفراغ لمنع أي تلوث.

- إذا كان تركيزك الأساسي هو كفاءة العملية: المفتاح هو تحسين العلاقة بين مستوى الفراغ ودرجة الحرارة لتحقيق أسرع معدل تبخير ممكن دون تبخير أي شوائب عن طريق الخطأ.

في النهاية، يمكّن فرن التفريغ الرأسي من تحويل مادة خام إلى منتج عالي القيمة من خلال التحكم الدقيق في قوانين الفيزياء.

جدول ملخص:

| الوظيفة | الغرض | المعلمة الرئيسية |

|---|---|---|

| إنشاء فراغ | يخفض نقطة الغليان، يمنع الأكسدة | الضغط < 10 با |

| تطبيق حرارة دقيقة | يُبخر المغنيسيوم، يترك الشوائب | درجة الحرارة ~650 درجة مئوية |

| البوتقة و"الخبز" | يمنع التلوث من الحاوية/الأسطح | بوتقة جرافيتية، دورة تسخين مسبق |

هل أنت مستعد لتحقيق نقاء فائق في معالجة المعادن الخاصة بك؟

مدعومة بالبحث والتطوير والتصنيع من قبل خبراء، تقدم KINTEK أفرانًا من نوع Muffle، و Tube، و Rotary، و Vacuum، و CVD، وغيرها من أفران المختبرات ذات درجات الحرارة العالية، وكلها قابلة للتخصيص لتلبية الاحتياجات الفريدة. تم تصميم أفران التفريغ الرأسية الخاصة بنا للتحكم الدقيق والبيئة الخالية من التلوث المطلوبة للتقطير بالتفريغ الناجح.

اتصل بنا اليوم لمناقشة كيف يمكن لفرن KINTEK تحسين عملية التنقية الخاصة بك، وزيادة الإنتاجية، وضمان أعلى جودة للمنتج.

دليل مرئي

المنتجات ذات الصلة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن الصهر بالحث الفراغي وفرن الصهر بالقوس الكهربائي

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

يسأل الناس أيضًا

- كيف تدعم أفران الأنبوب الدوارة المراقبة في الوقت الفعلي والمعالجة المستمرة؟ عزز الكفاءة بالتدفق المستمر والمراقبة المباشرة

- ما هي الميزات الرئيسية للفرن الدوار؟ تحقيق تجانس وتحكم فائقين

- ما هي التطبيقات الشائعة لفرن الأنبوب الدوار؟ تحقيق تسخين موحد للمساحيق والحبيبات

- ما هي فوائد حركة العينة المستمرة في أفران الأنابيب الدوارة؟ تعزيز التوحيد والكفاءة

- ما هي بعض تطبيقات أفران الأنابيب الدوارة؟ مثالية للمعالجة المستمرة للمواد ذات درجات الحرارة العالية