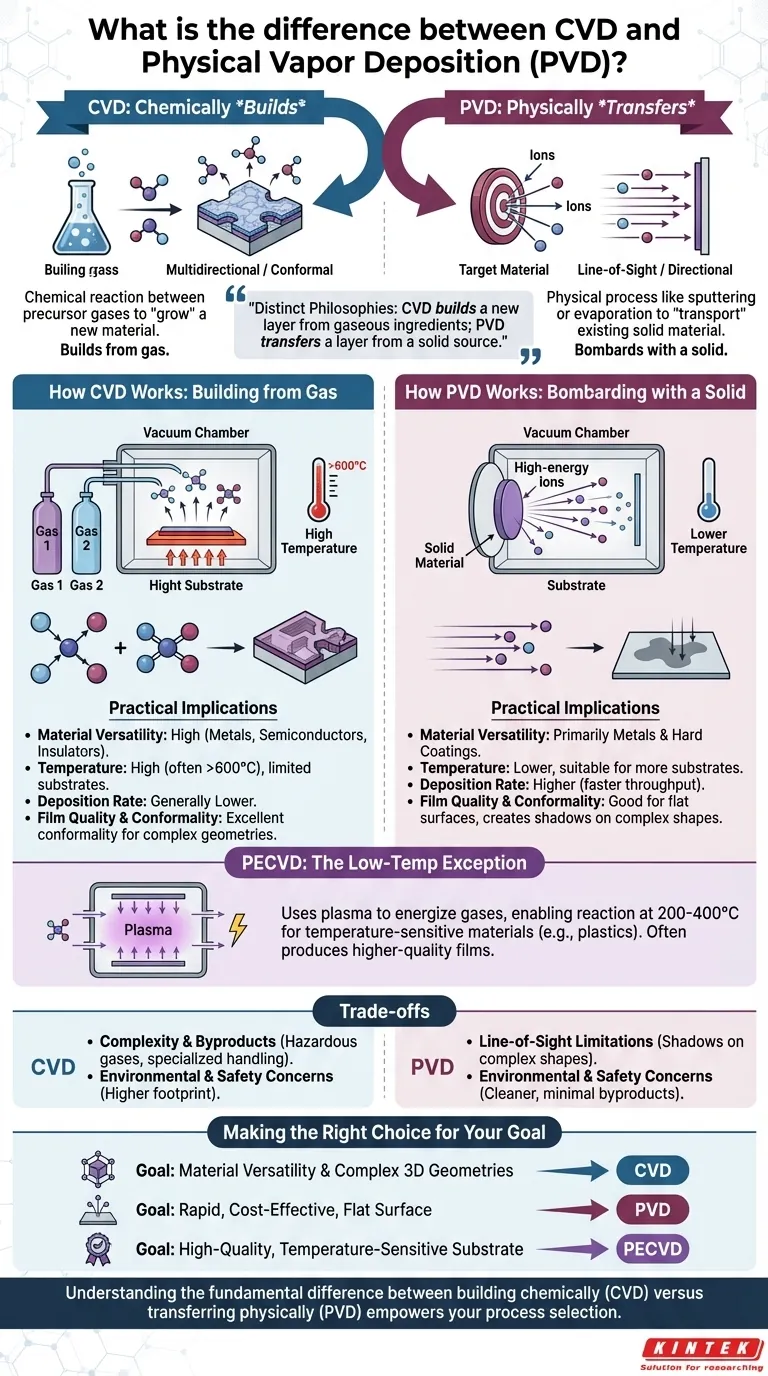

في جوهر الأمر، يكمن الفرق بين الترسيب الكيميائي للبخار (CVD) والترسيب الفيزيائي للبخار (PVD) في كيفية وصول مادة الطلاء وتكوّنها على السطح. يستخدم CVD تفاعلًا كيميائيًا بين الغازات الأولية "لنمو" مادة جديدة على الركيزة، بينما يستخدم PVD عملية فيزيائية، مثل الرش أو التبخير، "لنقل" مادة صلبة موجودة إلى الركيزة.

الخيار الأساسي ليس مجرد اختيار بين مصطلحين مختصرين، بل بين فلسفتين متميزتين لإنشاء الأغشية. يقوم CVD كيميائيًا ببناء طبقة جديدة من المكونات الغازية، بينما يقوم PVD فيزيائيًا بنقل طبقة من مصدر صلب. هذا التمييز يحدد كل شيء من خيارات المواد إلى درجة حرارة التشغيل وهندسة ما يمكن طلاءه.

الآلية الأساسية: التفاعل الكيميائي مقابل القوة الفيزيائية

لاختيار العملية الصحيحة، يجب عليك أولاً فهم أساليبهما المختلفة جذريًا لبناء غشاء رقيق.

كيف يعمل CVD: البناء من الغاز

في الترسيب الكيميائي للبخار، تُدخل الغازات الأولية إلى حجرة مفرغة تحتوي على الركيزة.

تُطبق الحرارة على الركيزة، مما يؤدي إلى تفاعل كيميائي بين الغازات على سطحها. يشكل هذا التفاعل غشاءً صلبًا، "ينمو" المادة المطلوبة ذرة بذرة بشكل فعال.

نظرًا لأن العملية مدفوعة بانتشار الغاز، فهي متعددة الاتجاهات. هذا يسمح لـ CVD بإنشاء طلاءات موحدة للغاية و"متطابقة" تغطي الأشكال المعقدة ثلاثية الأبعاد دون فجوات أو بقع رقيقة.

كيف يعمل PVD: القصف بمادة صلبة

يبدأ الترسيب الفيزيائي للبخار بمادة مصدر صلبة، تُعرف باسم "الهدف".

يُقصف هذا الهدف بأيونات عالية الطاقة داخل حجرة مفرغة، مما يؤدي إلى فصل مادي أو "رش" الذرات من المصدر. تنتقل هذه الذرات المتبخرة بعد ذلك عبر الحجرة وتترسب على الركيزة.

هذه العملية هي ترسيب خط الرؤية المباشر. تنتقل الذرات في خط مستقيم من الهدف إلى الركيزة، تمامًا مثل الطلاء من علبة الرش. هذا يجعلها فعالة للغاية للأسطح المسطحة ولكن يمكن أن تخلق "ظلالًا" على الأشكال الهندسية المعقدة.

الآثار العملية لمشروعك

تؤدي الاختلافات في آلياتها الأساسية إلى عواقب عملية كبيرة على درجة الحرارة واختيار المواد وجودة الغشاء.

تعدد استخدامات المواد

يستخدم PVD بشكل أساسي لترسيب المعادن وبعض الطلاءات الصلبة مثل النتريت. تكمن قوته في نقل المواد النقية بكفاءة عالية.

CVD، على النقيض من ذلك، يوفر مرونة أكبر بكثير. من خلال تغيير الغازات الأولية، يمكنه ترسيب مجموعة واسعة من المواد، بما في ذلك المعادن، وأشباه الموصلات (مثل السيليكون)، والمواد العازلة (مثل ثاني أكسيد السيليكون)، مما يجعله لا غنى عنه في تصنيع الإلكترونيات.

متطلبات درجة الحرارة

تعتمد عمليات CVD التقليدية على درجات حرارة عالية (غالبًا >600 درجة مئوية) لتوفير الطاقة الحرارية اللازمة لدفع التفاعلات الكيميائية. هذا يحد من استخدامه للركائز التي يمكن أن تتحمل الحرارة الشديدة.

يعمل PVD عمومًا عند درجات حرارة أقل، مما يجعله مناسبًا لمجموعة أوسع من الركائز التي قد تتلف بسبب حرارة CVD التقليدية.

الاستثناء الرئيسي: الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)

PECVD هو نوع حاسم من CVD يتغلب على قيود درجة الحرارة. فبدلاً من الاعتماد الكلي على الحرارة، فإنه يستخدم مجالًا كهربائيًا لتوليد بلازما.

تُنشط هذه البلازما الغازات الأولية، مما يسمح بحدوث التفاعل الكيميائي عند درجات حرارة أقل بكثير، عادةً 200-400 درجة مئوية. وهذا يفتح الباب لطلاء المواد الحساسة للحرارة، مثل البلاستيك والأجهزة الإلكترونية المجمعة.

معدل الترسيب والإنتاجية

بشكل عام، تقدم عمليات PVD معدل ترسيب أعلى من CVD التقليدي. هذا يجعل PVD خيارًا أكثر جاذبية للتطبيقات التي تتطلب أغشية سميكة أو إنتاجية تصنيعية عالية حيث تكون السرعة أولوية.

جودة الغشاء والتطابق

تمنح الطبيعة متعددة الاتجاهات التي تعتمد على الغاز في CVD ميزة واضحة في التطابق، أو القدرة على طلاء الأشكال الطبوغرافية المعقدة بشكل موحد.

غالبًا ما تنتج PECVD أغشية عالية الجودة حتى من CVD التقليدي، مع إجهاد داخلي منخفض واحتمال أقل للتشقق، مما يجعلها مثالية للتطبيقات البصرية والإلكترونية المتطلبة.

فهم المفاضلات

لا توجد طريقة متفوقة عالميًا. يعتمد اختيارك على التعامل مع قيودها المتأصلة.

CVD: التعقيد والمنتجات الثانوية

العيب الأساسي لـ CVD هو تعقيده. غالبًا ما تتضمن العملية غازات أولية سامة أو أكالة أو قابلة للاشتعال تتطلب معالجة متخصصة، وبروتوكولات سلامة، وأنظمة إدارة العادم.

PVD: قيود خط الرؤية المباشر

الضعف الرئيسي لـ PVD هو طبيعته الاتجاهية. إنه ليس مناسبًا تمامًا لطلاء الأجزاء الداخلية للأشكال المعقدة، أو الزوايا الحادة، أو الأخاديد العميقة، حيث أن هذه المناطق ستكون "مظللة" من مادة المصدر.

المخاوف البيئية والسلامة

بسبب الغازات الخطرة المعنية، عادةً ما يكون لعمليات CVD بصمة بيئية وسلامة أكبر من PVD. غالبًا ما يُعتبر PVD عملية "أنظف" مع الحد الأدنى من المنتجات الثانوية الخطرة.

اتخاذ الخيار الصحيح لهدفك

يجب أن يسترشد قرارك بالهدف الأساسي لتطبيقك.

- إذا كان تركيزك الأساسي هو تعدد استخدامات المواد أو طلاء الأشكال الهندسية ثلاثية الأبعاد المعقدة: CVD هو الخيار الأفضل نظرًا لقدرته على ترسيب المواد غير المعدنية وتطابقه الممتاز.

- إذا كان تركيزك الأساسي هو الترسيب السريع والفعال من حيث التكلفة لغشاء معدني بسيط على سطح مستوٍ: غالبًا ما يُفضل PVD لسرعته العالية وبساطة تشغيله.

- إذا كان تركيزك الأساسي هو ترسيب غشاء عالي الجودة على ركيزة حساسة للحرارة مثل البلاستيك: يوفر PECVD الحل الأمثل، حيث يجمع بين مرونة المواد في CVD وعملية درجة حرارة منخفضة.

في النهاية، فإن فهم الفرق الجوهري بين بناء فيلم كيميائيًا (CVD) مقابل نقله فيزيائيًا (PVD) يمكّنك من اختيار الأداة الدقيقة لتحديك الهندسي المحدد.

جدول الملخص:

| الجانب | CVD | PVD |

|---|---|---|

| الآلية الأساسية | تفاعل كيميائي من الغازات | نقل فيزيائي من هدف صلب |

| نوع الترسيب | متعدد الاتجاهات، متطابق | خط الرؤية المباشر، اتجاهي |

| نطاق درجة الحرارة | مرتفع (غالبًا >600 درجة مئوية)، أقل مع PECVD (200-400 درجة مئوية) | أقل عمومًا |

| تعدد استخدامات المواد | مرتفع (معادن، أشباه موصلات، عوازل) | بشكل أساسي معادن وطلاءات صلبة |

| التطبيقات المثالية | أشكال هندسية ثلاثية الأبعاد معقدة، إلكترونيات | أسطح مستوية، إنتاجية عالية |

| السلامة والبيئة | يستخدم غازات خطرة، بصمة أكبر | أنظف، الحد الأدنى من المنتجات الثانوية |

هل تواجه صعوبة في الاختيار بين CVD و PVD لمختبرك؟ تتخصص KINTEK في حلول أفران درجات الحرارة العالية المتقدمة، بما في ذلك أنظمة CVD/PECVD، أفران المفل، الأنبوبية، الدوارة، الفراغية، والجوية. بفضل البحث والتطوير المتميز والتصنيع الداخلي، نقدم تخصيصًا عميقًا لتلبية احتياجاتك التجريبية الفريدة بدقة—ضمان الأداء الأمثل والكفاءة والسلامة. دعنا نساعدك في اختيار وتخصيص النظام المثالي لمشروعك. اتصل بنا اليوم لمناقشة متطلباتك!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

يسأل الناس أيضًا

- ما هو مواصفات الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ دليل لاختيار النظام المناسب لمختبرك

- ما هو التسخين بالمقاومة وكيف يتم تصنيفه؟ اكتشف أفضل طريقة لاحتياجاتك الحرارية

- ما هي عيوب الترسيب الكيميائي للبخار (CVD) مقارنة بالترسيب الكيميائي المعزز بالبلازما (PECVD)؟ القيود الرئيسية لمختبرك

- كيف تساهم ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) في تصنيع أشباه الموصلات؟ تمكين ترسيب الأفلام عالية الجودة في درجات حرارة منخفضة

- كيف يختلف الترسيب الكيميائي بالبخار (CVD) عن الترسيب الفيزيائي بالبخار (PVD)؟ الفروق الرئيسية في طرق طلاء الأغشية الرقيقة