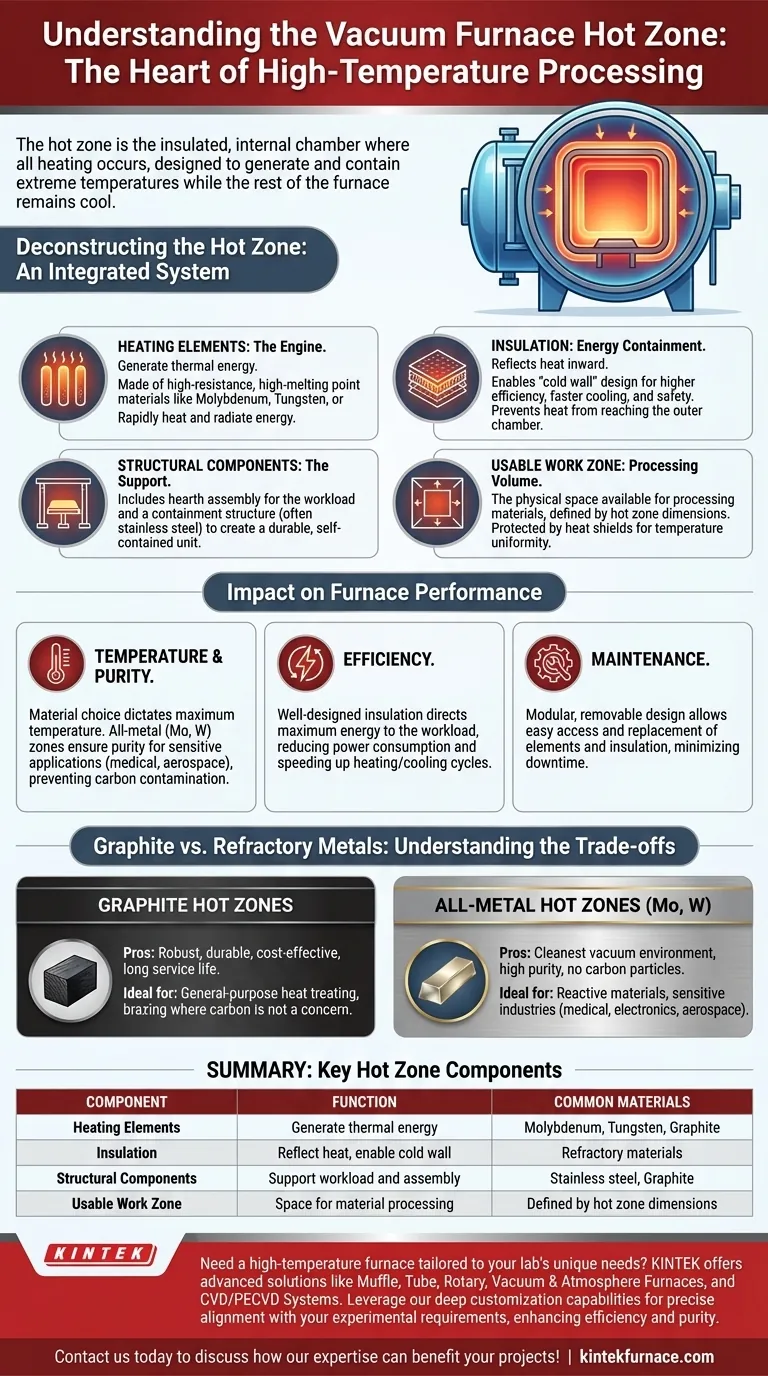

في أي فرن تفريغ، تُعد المنطقة الساخنة هي الحجرة الداخلية المعزولة حيث يحدث كل التسخين. وهي عبارة عن مجموعة هندسية من المكونات المصممة لتوليد درجات حرارة قصوى واحتوائها بينما يظل باقي الفرن باردًا. المواد المستخدمة في بنائها تكون عادةً إما الجرافيت أو المعادن الحرارية مثل الموليبدينوم والتنغستن، ويتم اختيارها بناءً على متطلبات العملية المحددة.

المنطقة الساخنة ليست مجرد "الجزء الساخن" من الفرن؛ بل هي نظام مُصمم بدقة يتكون من عناصر التسخين والعزل والدعامات الهيكلية. تصميمها وتركيبها المادي يحددان بشكل مباشر درجة الحرارة القصوى للفرن وكفاءته ومدى ملاءمته لتطبيقات محددة.

تفكيك المنطقة الساخنة: أكثر من مجرد حرارة

لفهم فرن التفريغ حقًا، يجب النظر إلى المنطقة الساخنة كنظام متكامل بدلاً من جزء واحد. وعادةً ما يتم تصميمها لتكون قابلة للإزالة لأغراض الصيانة وتتكون من عدة مكونات حاسمة تعمل بتناغم.

عناصر التسخين: محرك الفرن

عناصر التسخين هي المكونات التي تولد الطاقة الحرارية. وهي مصنوعة عادةً من مواد ذات مقاومة كهربائية عالية ونقطة انصهار عالية للغاية، مثل الموليبدينوم أو التنغستن أو الجرافيت. يمر تيار كهربائي من خلالها، مما يؤدي إلى تسخينها بسرعة وإشعاع تلك الطاقة إلى منطقة العمل القابلة للاستخدام.

العزل: احتواء الطاقة

تحيط بعناصر التسخين مجموعة من مواد العزل. هذا أمر بالغ الأهمية لعكس الحرارة إلى الداخل نحو الحمولة ومنعها من الوصول إلى حجرة التفريغ الخارجية. هذا الاحتواء الحراري هو ما يمكّن تصميمات الأفران ذات "الجدار البارد"، مما يؤدي إلى كفاءة أعلى، ودورات تبريد أسرع، وبيئة تشغيل أكثر أمانًا.

المكونات الهيكلية: نظام الدعم

تشتمل المنطقة الساخنة على مجموعة الموقد، وهي المنصة القوية التي تستقر عليها الحمولة (المادة التي يتم معالجتها). يتم الاحتفاظ بالتجميع الكامل للعناصر والعزل داخل هيكل احتواء، وغالبًا ما يكون مصنوعًا من الفولاذ المقاوم للصدأ، لإنشاء وحدة متينة ومكتفية ذاتيًا.

منطقة العمل القابلة للاستخدام

تحدد أبعاد المنطقة الساخنة منطقة العمل القابلة للاستخدام — وهي الحجم المادي المتاح لمعالجة المواد. يتم حماية هذه المساحة بواسطة مكونات مثل دروع الحرارة والأبواب التي تعمل بالهواء المضغوط والتي تغلق المنطقة أثناء دورة التسخين، مما يضمن تجانس درجة الحرارة.

كيف تؤثر المنطقة الساخنة على أداء الفرن

إن اختيار مواد المنطقة الساخنة وجودة بنائها ليست تفاصيل ثانوية؛ بل هي أساس قدرات الفرن.

التأثير على درجة الحرارة والنقاء

تحدد مادة عناصر التسخين الحد الأقصى لدرجة الحرارة التي يمكن تحقيقها. والأهم من ذلك، أن مادة المنطقة الساخنة يمكن أن تتفاعل مع جو العملية. للتطبيقات التي تتطلب نقاءً شديدًا، كما هو الحال في الصناعات الطبية أو الفضائية، غالبًا ما تكون المنطقة الساخنة المعدنية بالكامل مطلوبة لمنع أي تلوث محتمل بالكربون من مكونات الجرافيت.

التأثير على الكفاءة

تُعد حزمة العزل المصممة جيدًا هي المفتاح للكفاءة الحرارية. فهي تضمن توجيه أقصى قدر من الطاقة إلى الحمولة، مما يقلل من استهلاك الطاقة ويسمح بدورات تسخين وتبريد أسرع.

التأثير على الصيانة

يُعد التصميم المعياري والقابل للإزالة لمعظم المناطق الساخنة الحديثة ميزة حاسمة للصيانة. لعناصر التسخين والعزل عمر افتراضي محدود، وتؤدي القدرة على الوصول إليها واستبدالها بسهولة إلى تقليل وقت التوقف عن العمل وخفض تكاليف التشغيل طويلة الأجل.

فهم المفاضلات: الجرافيت مقابل المعادن الحرارية

القرار الأكثر أهمية في تصميم المنطقة الساخنة هو الاختيار بين البناء بالكامل من الجرافيت أو البناء بالكامل من المعدن. يقدم هذا الاختيار مفاضلة واضحة بين التكلفة والأداء والتطبيق.

حالة المناطق الساخنة من الجرافيت

الجرافيت مادة قوية ومتينة ومنخفضة التكلفة نسبيًا. وهو خيار ممتاز للمعالجة الحرارية العامة وتطبيقات اللحام حيث لا يشكل وجود الكربون مصدر قلق. يوفر عمر خدمة طويلًا ويسهل صيانته.

حالة المناطق الساخنة المعدنية بالكامل

تُختار المناطق الساخنة المُشيدة بالكامل من المعادن الحرارية مثل الموليبدينوم والتنغستن للتطبيقات عالية النقاء. فهي توفر بيئة تفريغ أنظف ما يمكن، خالية من جزيئات الكربون المرتبطة بالجرافيت. هذا ضروري عند معالجة المواد المتفاعلة أو تصنيع المكونات للصناعات الحساسة مثل الطبية والإلكترونيات والفضاء.

مطابقة المنطقة الساخنة لتطبيقك

المنطقة الساخنة هي قلب الفرن، ويجب أن تتوافق مواصفاتها مع أهداف المعالجة الخاصة بك. عند تقييم الفرن، ضع في اعتبارك ما يلي.

- إذا كان تركيزك الأساسي هو المعالجة الحرارية العامة عند درجات حرارة عالية: توفر المنطقة الساخنة من الجرافيت الحل الأكثر فعالية من حيث التكلفة والأكثر متانة.

- إذا كان تركيزك الأساسي هو نقاء العملية للمواد الحساسة: فإن المنطقة الساخنة المعدنية بالكامل المصنوعة من الموليبدينوم أو التنغستن ضرورية لتجنب تلوث الكربون.

- إذا كان تركيزك الأساسي هو أقصى قدر من الكفاءة التشغيلية: فإن تصميم حزمة العزل وتكاملها مع عناصر التسخين هو العامل الأكثر أهمية للتقييم.

يُعد فهم بناء المنطقة الساخنة هو المفتاح لاختيار فرن تفريغ يلبي حقًا متطلباتك التقنية والتشغيلية.

جدول ملخص:

| المكون | الوظيفة | المواد الشائعة |

|---|---|---|

| عناصر التسخين | توليد الطاقة الحرارية | الموليبدينوم، التنغستن، الجرافيت |

| العزل | عكس الحرارة للداخل، تمكين تصميم الجدار البارد | المواد الحرارية |

| المكونات الهيكلية | دعم الحمولة والتجميع | الفولاذ المقاوم للصدأ، الجرافيت |

| منطقة العمل القابلة للاستخدام | مساحة لمعالجة المواد | يحددها أبعاد المنطقة الساخنة |

هل تحتاج إلى فرن بدرجة حرارة عالية مصمم خصيصًا لتلبية الاحتياجات الفريدة لمختبرك؟ تستفيد KINTEK من البحث والتطوير الاستثنائيين والتصنيع الداخلي لتوفير حلول متقدمة مثل أفران الغلاف، والأنبوبية، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. بفضل إمكانيات التخصيص العميق القوية، نضمن توافقًا دقيقًا مع متطلباتك التجريبية لتعزيز الكفاءة والنقاء. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا أن تفيد مشاريعك!

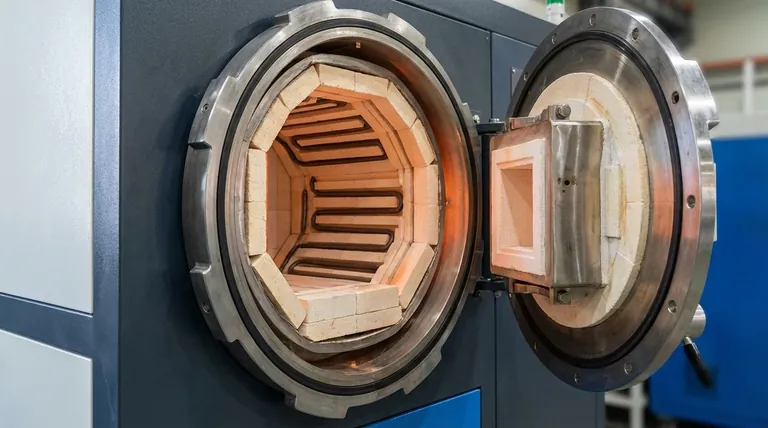

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- ما هي عملية المعالجة الحرارية بالفراغ؟ تحقيق جودة سطح فائقة وأداء مادي متميز

- ما هي مكونات الفرن الفراغي؟ اكتشف أسرار المعالجة في درجات الحرارة العالية

- ما هي الإجراءات الصحيحة للتعامل مع باب الفرن والفراغ والعينات في فرن الفراغ؟ ضمان سلامة العملية والسلامة

- ما هي فوائد المعالجة الحرارية بالفراغ؟ تحقيق تحكم معدني فائق