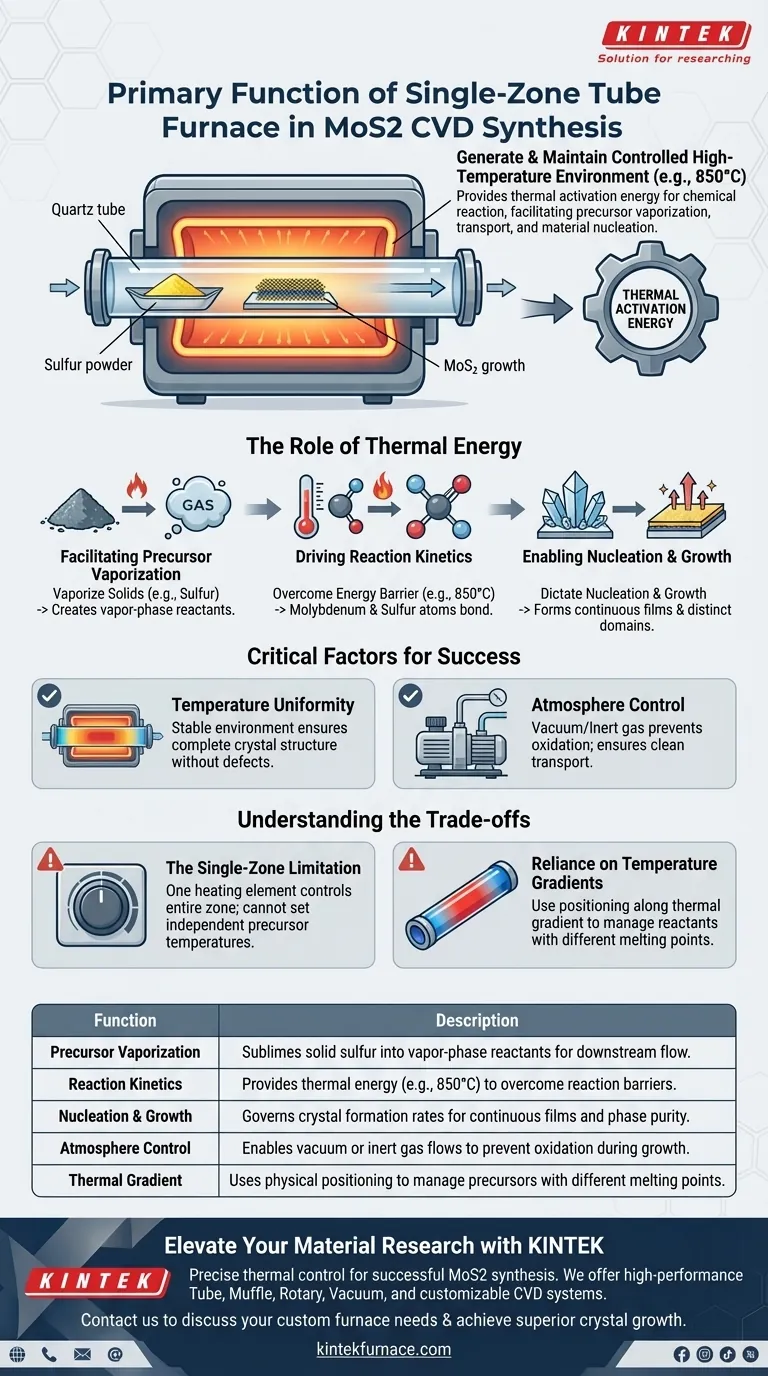

الوظيفة الأساسية لفرن الأنبوب ذي المنطقة الواحدة لدرجة الحرارة في هذا السياق هي توليد بيئة ذات درجة حرارة عالية يتم التحكم فيها بدقة والحفاظ عليها، وهي ضرورية لدفع التفاعل الكيميائي.

على وجه التحديد، يسخن الفرن منطقة التفاعل المركزية - غالبًا إلى درجات حرارة مثل 850 درجة مئوية - لتسهيل تبخير مسحوق الكبريت في وقت واحد، ونقل جزيئات السلائف عبر غاز حامل، وتوفير الطاقة الحركية اللازمة لثاني كبريتيد الموليبدينوم (MoS2) للتشكل والنمو على الركيزة المستهدفة.

الخلاصة الأساسية بينما يعمل الفرن كوعاء مادي للتجربة، فإن غرضه التشغيلي هو توفير طاقة التنشيط الحراري اللازمة للتفاعل. يقوم بتحويل السلائف الصلبة إلى بخار ويتحكم في حركية التبلور، مما يضمن أن المادة النهائية تحقق نقاء الطور الصحيح والسلامة الهيكلية.

دور الطاقة الحرارية في تركيب MoS2

تسهيل تبخير السلائف

يبدأ تركيب MoS2 عادةً بسلائف صلبة، مثل مسحوق الكبريت.

يوفر فرن الأنبوب الطاقة الحرارية اللازمة لتسامي أو تبخير هذه المواد الصلبة. هذا يخلق المواد المتفاعلة في الطور البخاري اللازمة للتدفق في اتجاه المصب نحو الركيزة.

دفع حركية التفاعل

بمجرد أن تكون السلائف في الطور البخاري، يجب أن تتفاعل كيميائيًا لتكوين MoS2.

يحافظ الفرن على منطقة التفاعل المركزية عند درجة حرارة عالية محددة (على سبيل المثال، 850 درجة مئوية). هذه الحرارة العالية ضرورية للتغلب على الحاجز الطاقي للتفاعل، مما يسمح لذرات الموليبدينوم والكبريت بالترابط بفعالية.

تمكين التشكل والنمو

بالإضافة إلى الترابط البسيط، يجب أن تنظم المادة نفسها في بنية بلورية.

تحدد الطاقة الحرارية التي يوفرها الفرن معدل التشكل (حيث تبدأ البلورات) والنمو (كيف تتوسع). تضمن الحرارة المتحكم فيها تكوين أغشية مستمرة أو مجالات مميزة على الركيزة.

عوامل حاسمة للنجاح

توحيد درجة الحرارة

في التركيب في الحالة الصلبة، تعتمد جودة المنتج النهائي بشكل كبير على استقرار البيئة.

يضمن فرن الأنبوب عالي الجودة درجة عالية من توحيد درجة الحرارة عبر منطقة التفاعل. هذا التوحيد ضروري لضمان أن MoS2 المصنع لديه بنية بلورية كاملة دون عيوب كبيرة.

التحكم في الجو

لا يعمل الفرن بمعزل عن غيره؛ فهو يعمل بالتزامن مع الجو الداخلي.

يسمح بالحفاظ على أجواء قابلة للتعديل، مثل التفريغ أو تدفق الغاز الخامل. هذا يمنع الأكسدة غير المرغوب فيها ويضمن حدوث نقل جزيئات السلائف في بيئة نظيفة ومتحكم فيها.

فهم المفاضلات

قيود المنطقة الواحدة

استخدام فرن ذي منطقة واحدة لدرجة الحرارة يمثل تحديًا محددًا فيما يتعلق بإدارة السلائف.

نظرًا لوجود عنصر تسخين واحد فقط يتحكم في المنطقة بأكملها، لا يمكنك تعيين درجات حرارة مختلفة بشكل مستقل لمصدر الكبريت والركيزة.

الاعتماد على تدرجات درجة الحرارة

لإدارة المواد المتفاعلة ذات نقاط الانصهار المختلفة في إعداد منطقة واحدة، يجب على الباحثين الاعتماد على تحديد الموضع.

غالبًا ما يتم وضع سلف الكبريت في المنبع، خارج المنطقة المركزية الأكثر سخونة. هذا يستغل تدرج درجة الحرارة الطبيعي للأنبوب (حيث يكون أبرد عند الأطراف) لمنع الكبريت من التبخر بسرعة كبيرة قبل أن تصل الركيزة إلى درجة حرارة التفاعل المثلى.

اتخاذ القرار الصحيح لهدفك

لتعظيم فعالية فرن المنطقة الواحدة لدرجة الحرارة لترسيب الأبخرة الكيميائية لـ MoS2، ضع في اعتبارك أهداف البحث الخاصة بك:

- إذا كان تركيزك الأساسي هو نقاء الطور: تأكد من وضع الركيزة بالضبط في وسط منطقة التسخين لزيادة توحيد درجة الحرارة والسلامة الهيكلية البلورية.

- إذا كان تركيزك الأساسي هو توقيت التفاعل: قم بمعايرة دقيقة للموضع المادي لسلف الكبريت الخاص بك في المنبع للتحكم في معدل تبخيره، حيث لا يمكنك التحكم في درجة حرارته إلكترونيًا بشكل مستقل عن المنطقة الرئيسية.

يعتمد النجاح في هذه العملية ليس فقط على الوصول إلى 850 درجة مئوية، ولكن على فهم كيفية توزيع هذه الحرارة للتحكم في حالة المواد المتفاعلة الخاصة بك.

جدول الملخص:

| الوظيفة | الوصف |

|---|---|

| تبخير السلائف | تسامي الكبريت الصلب إلى مواد متفاعلة في الطور البخاري للتدفق في اتجاه المصب. |

| حركية التفاعل | يوفر الطاقة الحرارية (على سبيل المثال، 850 درجة مئوية) للتغلب على حواجز التفاعل. |

| التشكل والنمو | يتحكم في معدلات تكوين البلورات للأغشية المستمرة ونقاء الطور. |

| التحكم في الجو | يسمح بتدفقات التفريغ أو الغاز الخامل لمنع الأكسدة أثناء النمو. |

| تدرج الحرارة | يستخدم تحديد الموضع المادي لإدارة السلائف ذات نقاط الانصهار المختلفة. |

ارتقِ بأبحاث المواد الخاصة بك مع KINTEK

التحكم الحراري الدقيق هو العمود الفقري لتركيب MoS2 الناجح. مدعومًا بالبحث والتطوير الخبير والتصنيع العالمي، تقدم KINTEK أنظمة أنابيب، وأفران، ودوارة، وفراغ، وأنظمة ترسيب الأبخرة الكيميائية عالية الأداء مصممة لتلبية المتطلبات الصارمة لأبحاث المختبرات.

سواء كنت بحاجة إلى إعداد منطقة واحدة قياسي أو فرن عالي الحرارة قابل للتخصيص بالكامل لمتطلبات ترسيب الأبخرة الكيميائية الفريدة، فإن فريقنا الفني على استعداد للمساعدة. حقق نموًا بلوريًا فائقًا ونقاء طورًا اليوم - اتصل بنا الآن لمناقشة احتياجات الفرن المخصصة الخاصة بك!

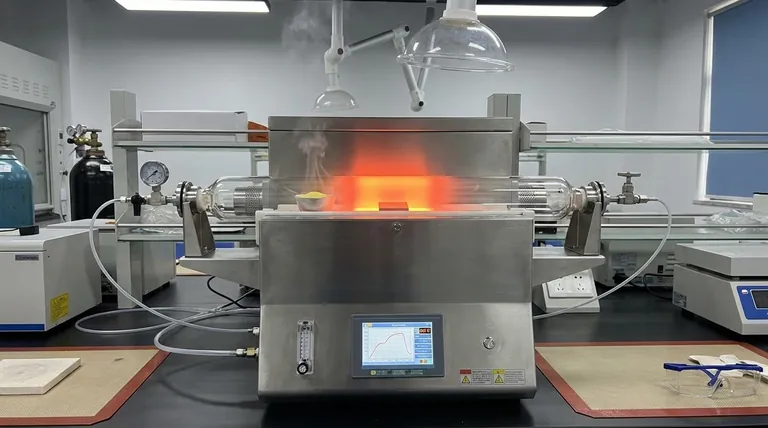

دليل مرئي

المراجع

- Feng Liao, Zewen Zuo. Optimizing the Morphology and Optical Properties of MoS2 Using Different Substrate Placement: Numerical Simulation and Experimental Verification. DOI: 10.3390/cryst15010059

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

يسأل الناس أيضًا

- كيف تحقق أفران الأنبوب تحكمًا دقيقًا في درجة الحرارة؟ أطلق العنان للمعالجة الموثوقة بدرجة الحرارة العالية

- ما هو الدور الذي تلعبه أفران الأنابيب المخبرية في معالجة الفولاذ منخفض الكربون؟ دقة الحرارة للمواد النانوية المركبة

- كيف تُستخدم أفران الأنابيب الدوارة في صناعة التعدين والمعادن؟ عزز الكفاءة في معالجة المعادن

- ما هي مزايا استخدام نظام مفاعل أنبوب التدفق المستمر ذي السرير الثابت؟ إطلاق العنان لهدرجة ثاني أكسيد الكربون بدقة

- ما هي الظروف التجريبية التي يوفرها فرن الأنبوب عالي الحرارة لتلبيد طور MAX V2AlC؟

- كيف يحقق فرن الأنبوب ثنائي المنطقة التحكم التدريجي في السلائف؟ إتقان نمو التراكيب غير المتجانسة بالترسيب الكيميائي للبخار

- لماذا يعتبر الفرن الأنبوبي مع التحكم الدقيق في درجة الحرارة ضروريًا لمركبات Fe7S8@CT-NS؟ إتقان التخليق المتقدم

- ما هي وظيفة الفرن الأنبوبي في تحضير أغشية WSe2 الرقيقة؟ إتقان ترسيب الذرات بدقة