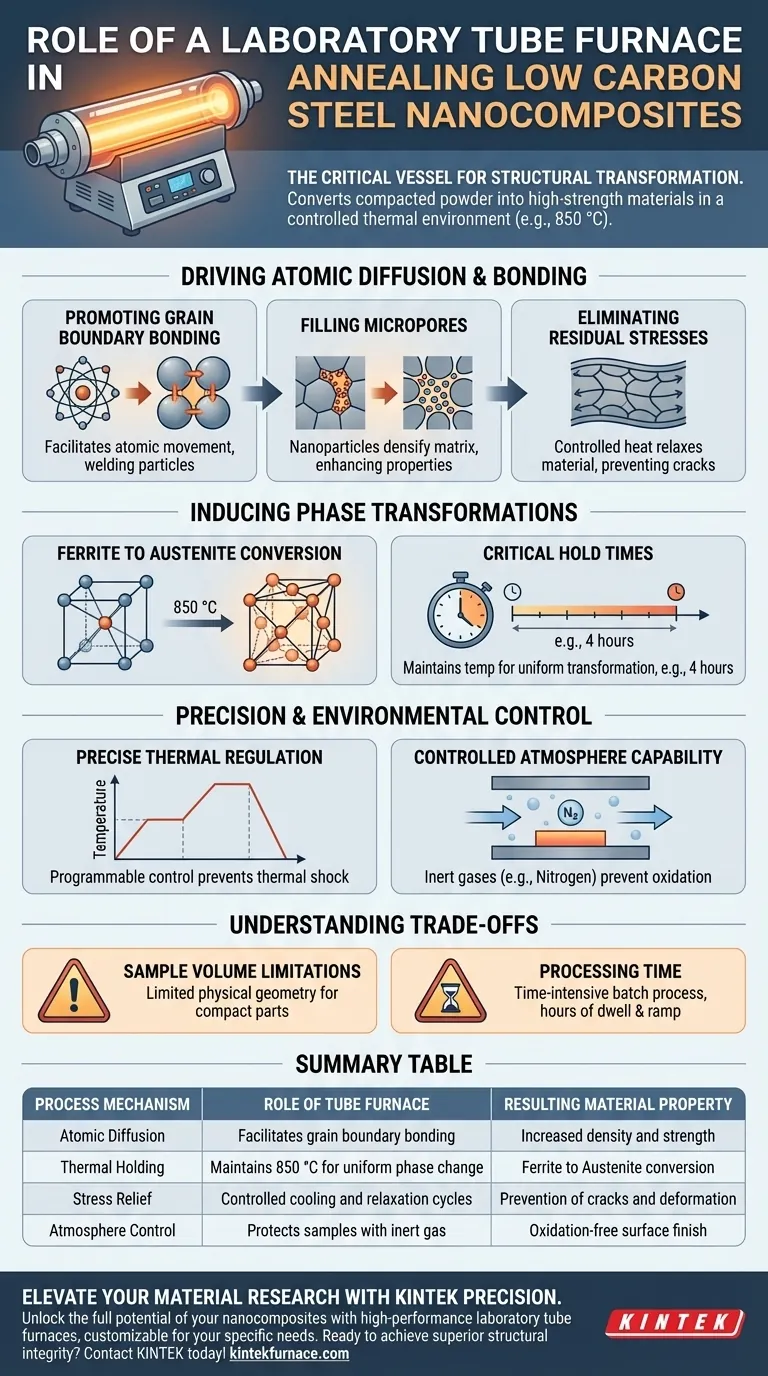

تعمل الفرن الأنبوبي المخبري كوعاء حاسم للتحول الهيكلي. فهو يوفر بيئة حرارية شديدة التحكم تحول عينات المسحوق المضغوط إلى مواد صلبة عالية القوة. على وجه التحديد، بالنسبة للمواد النانوية المركبة من الفولاذ منخفض الكربون، فإنه يحافظ على درجات حرارة عالية ودقيقة - مثل 850 درجة مئوية - لدفع الآليات الذرية اللازمة للتلبيد والتقوية.

لا يقتصر دور الفرن على تسخين المادة فحسب، بل ينظم الانتشار الذري والتغيرات الطورية. من خلال الحفاظ على بيئة حرارية مستقرة، فإنه يزيل إجهادات المعالجة ويربط الجسيمات على المستوى الحبيبي، مما يحدد بشكل مباشر السلامة الميكانيكية النهائية للمادة النانوية المركبة.

دفع الانتشار الذري والترابط

الدور الأساسي للفرن الأنبوبي هو تسهيل الانتقال من حالة المسحوق المضغوط إلى حالة صلبة موحدة.

تعزيز ترابط حدود الحبيبات

عند درجات الحرارة العالية، يعزز الفرن الانتشار الذري. وهذا يسمح للذرات بالتحرك عبر حدود جسيمات المسحوق، مما يلحمها معًا بفعالية.

ملء المسام الدقيقة

خلال فترة الاحتفاظ الحراري هذه، تصبح الجسيمات النانوية داخل مصفوفة المركب نشطة. تملأ المسام الدقيقة بين جسيمات الفولاذ، مما يزيد من كثافة المادة ويعزز بشكل كبير خصائصها الميكانيكية النهائية.

إزالة الإجهادات المتبقية

مرحلة الضغط المستخدمة لإنشاء شكل العينة الأولي تخلق إجهادًا داخليًا كبيرًا. الحرارة المتحكم فيها لعملية التلدين تريح المادة، وتزيل هذه الإجهادات المتبقية لمنع التشقق أو التشوه المستقبلي.

تحفيز التحولات الطورية

إلى جانب الترابط، يعمل الفرن الأنبوبي كمحفز لتغيير التركيب البلوري الأساسي للفولاذ.

تحويل الفريت إلى أوستنيت

من خلال الحفاظ على درجة حرارة معينة (مثل 850 درجة مئوية)، يحفز الفرن تحولًا طوريًا. تتحول مصفوفة الفولاذ منخفض الكربون من بنية الفريت إلى بنية الأوستنيت.

أوقات الاحتفاظ الحرجة

هذا التحول ليس فوريًا. يجب أن يحافظ الفرن على درجة الحرارة هذه لفترة طويلة، غالبًا حوالي أربع ساعات، لضمان أن التحول موحد في جميع أنحاء العينة.

التحكم الدقيق والبيئي

بينما الآلية الأساسية هي الحرارة، فإن جودة تلك الحرارة هي سبب اختيار الفرن الأنبوبي على طرق التسخين الأخرى.

تنظيم حراري دقيق

توفر الأفران الأنبوبية تحكمًا مبرمجًا في درجة الحرارة. وهذا يسمح بمنحنيات تسخين وأوقات احتفاظ محددة، مما يضمن عدم تعرض العينة لصدمة حرارية أو تسخين غير متساوٍ.

قدرة التحكم في الغلاف الجوي

على الرغم من أن تلدين الفولاذ يركز على الحرارة، فإن تصميم الفرن الأنبوبي يسمح بإدخال غازات خاملة، مثل النيتروجين. وهذا يخلق غلافًا جويًا متحكمًا يحمي العينة من الأكسدة غير المرغوب فيها أثناء دورات التسخين الطويلة.

فهم المقايضات

على الرغم من أهميته للمواد النانوية المركبة عالية الجودة، فإن استخدام الفرن الأنبوبي المخبري يقدم قيودًا محددة.

قيود حجم العينة

تم تصميم الأفران الأنبوبية للعينات المدمجة. الهندسة المادية للأنبوب تحد من حجم وكمية أجزاء المواد النانوية المركبة التي يمكن معالجتها في وقت واحد.

وقت المعالجة

العملية كثيفة الاستهلاك للوقت. يتطلب تحقيق الانتشار الذري الكامل والتحول الطوري ساعات من وقت الانتظار (مثل أربع ساعات) بالإضافة إلى وقت التسخين، مما يجعلها عملية دفعية وليست مستمرة.

اتخاذ القرار الصحيح لهدفك

عند تكوين عملية التلدين الخاصة بك للمواد النانوية المركبة من الفولاذ منخفض الكربون، ضع في اعتبارك أهدافك المحددة:

- إذا كان تركيزك الأساسي هو القوة الميكانيكية: تأكد من أن درجة حرارة الفرن عالية بما يكفي (850 درجة مئوية) لزيادة ترابط حدود الحبيبات إلى أقصى حد والسماح للجسيمات النانوية بملء المسام الدقيقة بفعالية.

- إذا كان تركيزك الأساسي هو التوحيد الهيكلي: أعطِ الأولوية لمدة الاحتفاظ (مثل 4 ساعات) لضمان تحول طوري كامل من الفريت إلى الأوستنيت في جميع أنحاء المصفوفة بأكملها.

في النهاية، الفرن الأنبوبي المخبري هو الجسر الذي يحول مادة مسحوق مضغوطة وهشة إلى مادة نانوية مركبة قوية وعالية الأداء.

جدول ملخص:

| آلية العملية | دور الفرن الأنبوبي | خاصية المادة الناتجة |

|---|---|---|

| الانتشار الذري | تسهيل ترابط حدود الحبيبات عند درجات حرارة عالية | زيادة الكثافة والقوة |

| الاحتفاظ الحراري | الحفاظ على 850 درجة مئوية لتغيير الطور الموحد | تحويل الفريت إلى أوستنيت |

| تخفيف الإجهاد | دورات التبريد والاسترخاء المتحكم فيها | منع الشقوق والتشوه |

| التحكم في الغلاف الجوي | حماية العينات بغاز خامل (مثل النيتروجين) | تشطيب سطحي خالٍ من الأكسدة |

ارتقِ ببحثك في المواد مع دقة KINTEK

أطلق العنان للإمكانيات الكاملة للمواد النانوية المركبة من الفولاذ منخفض الكربون الخاصة بك مع أفران الأنابيب المخبرية عالية الأداء من KINTEK. مدعومين بخبرات البحث والتطوير الرائدة وتصنيع عالمي المستوى، نقدم أنظمة أنبوبية، وصندوقية، ودوارة، وفراغية، وأنظمة ترسيب البخار الكيميائي (CVD) قابلة للتخصيص لتلبية منحنيات درجة الحرارة ومتطلبات الغلاف الجوي الخاصة بك.

سواء كنت بحاجة إلى تحسين ترابط حدود الحبيبات أو ضمان تحولات طورية موحدة، فإن فريق الهندسة لدينا مستعد لتصميم الحل الحراري المثالي لمختبرك.

هل أنت مستعد لتحقيق سلامة هيكلية فائقة؟ اتصل بـ KINTEK اليوم لمناقشة احتياجاتك الفريدة!

دليل مرئي

المراجع

- Abbas Ali Diwan, Mohammed J. Alshukri. Characterization of the mechanical properties for mild steel alloyed reinforcement with nanomaterials using powder technology. DOI: 10.1007/s43939-025-00280-0

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

يسأل الناس أيضًا

- لماذا يتم اختيار أنبوب السيراميك الألومينا كبطانة لفرن الأنبوب المتساقط؟ ضمان النقاء والاستقرار في درجات الحرارة العالية

- كيف يتم تحضير ثاني كبريتيد التنتالوم باستخدام فرن أنبوبي؟ اتقن التخليق ذو المرحلتين للحصول على بلورات عالية الجودة

- ما هو فرن الأنبوب الألومينا؟ ضروري للمعالجة في درجات حرارة عالية وخالية من التلوث للمواد

- كيف يحقق فرن الأنبوب متعدد المناطق تحكمًا دقيقًا في تدرج درجة الحرارة؟ إتقان تخليق طبقة أحادية من MoS2 الموسومة بالنظائر

- كيف يتم تقليل انتقال الحرارة في فرن الأنبوب؟ استراتيجيات رئيسية للإدارة الحرارية الفعالة

- ما هي أبعاد وقدرات درجة الحرارة لأفران الأنبوب الأفقية أحادية المنطقة؟ استكشف المواصفات الرئيسية لمختبرك

- كيف يحاكي نظام المفاعل ذو السرير الثابت بيئات غاز المداخن المعقدة؟ تحسين اختبار امتزاز الزئبق

- كيف يسهل فرن الأنبوب المخبري التحكم في تراكيب المسام؟ إتقان تخليق الكربون المسامي بدقة