في جوهره، يُصنع أنبوب المعالجة في الفرن الأنبوبي ذي القطر 70 مم عادةً من إحدى المواد الثلاث: الكوارتز، أو الألومينا عالية النقاء (سيراميك)، أو الفولاذ المقاوم للصدأ. يتم تحديد الاختيار بالكامل حسب أقصى درجة حرارة مطلوبة لتجربتك، والبيئة الكيميائية، وتحمل الصدمة الحرارية.

إن اختيار مادة الأنبوب لا يتعلق بالفرن نفسه، بل هو قرار حاسم بشأن عمليتك المحددة. الاختيار الصحيح هو مقايضة محسوبة بين أقصى حد لدرجة حرارة المادة، وخمولها الكيميائي، وقدرتها على تحمل التغيرات السريعة في درجة الحرارة.

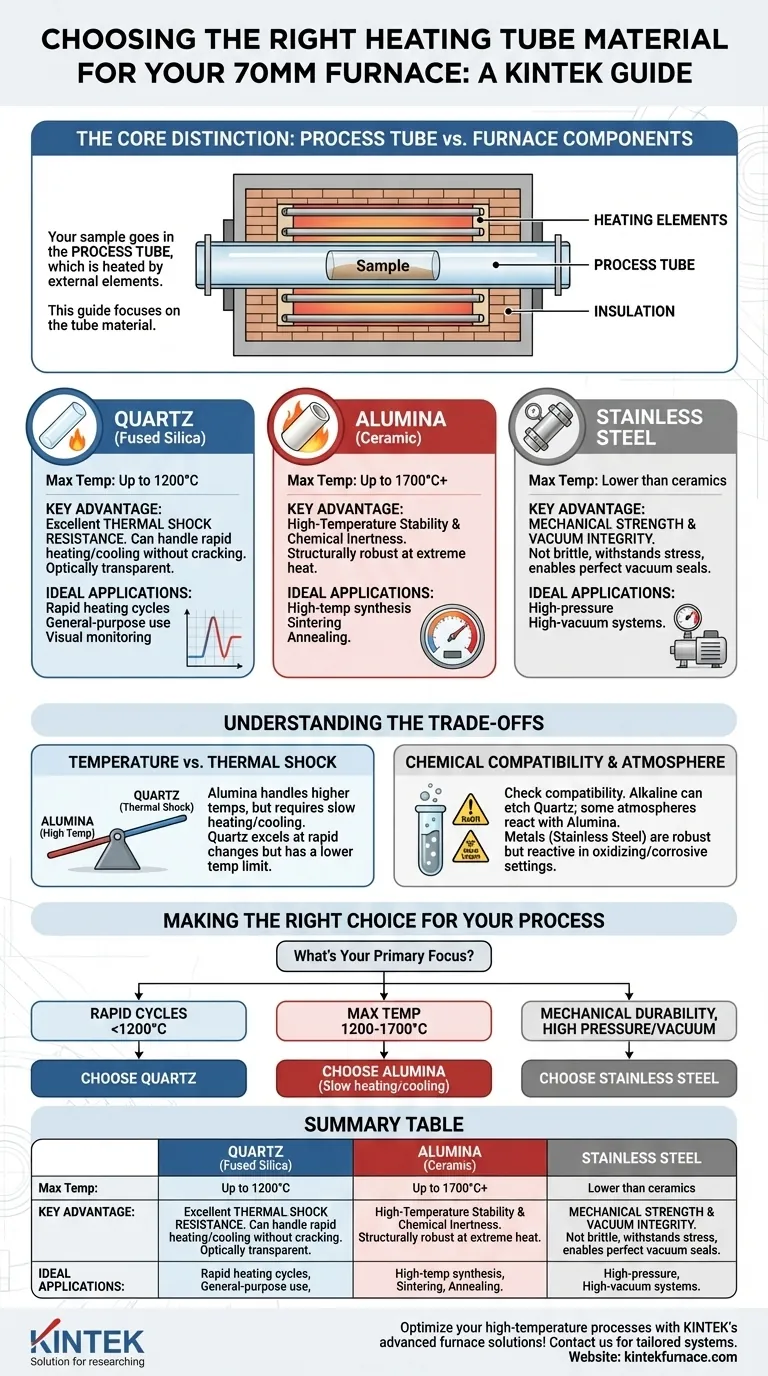

الفرق الجوهري: أنبوب المعالجة مقابل مكونات الفرن

قبل تقييم المواد، من الضروري فهم ما هو "الأنبوب". في الفرن الأنبوبي، توضع العينة داخل أنبوب معالجة. هذا الأنبوب هو مكون منفصل، وغالبًا ما يكون قابلاً للإزالة.

يتم بعد ذلك تسخين أنبوب المعالجة بواسطة عناصر تسخين خارجية (مثل قضبان كربيد السيليكون) والتي تحيط بها عزل (مثل الطوب الحراري أو الألياف) الذي يشكل جسم الفرن. سؤالك يتعلق بأنبوب المعالجة، وليس بعناصر التسخين أو العزل.

نظرة فاحصة على مواد الأنابيب الشائعة

تقدم كل مادة مجموعة مميزة من الخصائص، مما يجعلها مناسبة لتطبيقات مختلفة. القطر 70 مم هو حجم قياسي ولا يغير بشكل أساسي هذه الاعتبارات المادية.

الكوارتز (السيليكا المصهورة): المعيار متعدد الاستخدامات

الكوارتز هو شكل من أشكال الزجاج عالي النقاء، وغالبًا ما يكون الخيار الافتراضي للتطبيقات العامة حتى حوالي 1200 درجة مئوية (2192 درجة فهرنهايت).

ميزته الأساسية هي مقاومته الفائقة للصدمات الحرارية. يمكنك تسخين وتبريد أنبوب الكوارتز بسرعة نسبية دون أن يتشقق، وهو أمر مثالي للعمليات التي تتطلب دورات حرارية سريعة. كما أنه شفاف بصريًا في العديد من الأشكال.

الألومينا (السيراميك): محرك العمل عالي الحرارة

الألومينا عالية النقاء عبارة عن سيراميك كثيف وقوي قادر على التعامل مع درجات حرارة عالية للغاية، غالبًا ما تصل إلى 1700 درجة مئوية (3092 درجة فهرنهايت) أو حتى أعلى حسب النقاء.

وهذا يجعل الألومينا المادة المفضلة للتخليق والمعالجة الحرارية والتلبيد في درجات الحرارة العالية. إنها توفر خمولًا كيميائيًا ممتازًا وسلامة هيكلية عند درجات حرارة حيث يلين الكوارتز ويفشل.

الفولاذ المقاوم للصدأ: للمتانة والفراغ

على الرغم من أن أنابيب الفولاذ المقاوم للصدأ لديها درجة حرارة تشغيل قصوى أقل من السيراميك، إلا أنها توفر مزايا فريدة في القوة الميكانيكية وسلامة الفراغ.

إنها ليست هشة ويمكنها تحمل الضغط الميكانيكي بشكل أفضل بكثير من الكوارتز أو الألومينا. وهذا يجعلها مثالية لتطبيقات الضغط العالي أو الفراغ العالي حيث يكون الختم المثالي غير المسامي أمرًا بالغ الأهمية.

فهم المقايضات

إن اختيار المادة هو دائمًا مسألة موازنة بين العوامل المتنافسة. يتطلب القرار الخبير فهم هذه التنازلات.

درجة الحرارة مقابل الصدمة الحرارية

يمكن أن تصل الألومينا إلى درجات حرارة أعلى بكثير من الكوارتز. ومع ذلك، فهي أكثر حساسية للصدمات الحرارية. يجب تسخين أنابيب الألومينا وتبريدها ببطء وبشكل متساوٍ لمنع التشقق.

من ناحية أخرى، يتفوق الكوارتز في التغيرات السريعة في درجات الحرارة ولكنه يتمتع بدرجة حرارة تشغيل قصوى أقل بكثير.

التوافق الكيميائي

بينما يعتبر كل من الكوارتز والألومينا خاملين للغاية، إلا أنهما ليسا محصنين ضد جميع الهجمات الكيميائية، خاصة في درجات الحرارة القصوى.

يمكن للمواد القلوية القوية (مثل هيدروكسيد الصوديوم) أن تؤدي إلى تآكل الكوارتز، ويمكن لبعض الأجواء أو أبخرة المعادن أن تتفاعل مع الألومينا. تحقق دائمًا من توافق المواد المتفاعلة المحددة لديك مع مادة الأنبوب عند درجة الحرارة المستهدفة.

الجو والمتانة

تعتبر الأنابيب المعدنية مثل الفولاذ المقاوم للصدأ مثالية لإنشاء أنظمة قوية وعالية الفراغ. يمكن أن تكون الأنابيب الخزفية مسامية قليلاً أو قد تطلق غازات، مما يجعل تحقيق مستويات فراغ فائقة الصعوبة.

ومع ذلك، فإن الأنابيب المعدنية تكون تفاعلية في العديد من الأجواء المؤكسدة أو المسببة للتآكل حيث تظل السيراميك مستقرة.

اتخاذ القرار الصحيح لعمليتك

تطبيقك، وليس الفرن، هو الذي يحدد مادة الأنبوب الصحيحة.

- إذا كان تركيزك الأساسي على دورات التسخين السريع تحت 1200 درجة مئوية: اختر أنبوب كوارتز لمقاومته الفائقة للصدمات الحرارية.

- إذا كان تركيزك الأساسي على الوصول إلى أعلى درجات الحرارة الممكنة (1200 درجة مئوية إلى 1700 درجة مئوية): اختر أنبوب ألومينا عالي النقاء، ولكن خطط لمعدلات تسخين وتبريد بطيئة ومنضبطة.

- إذا كان تركيزك الأساسي على المتانة الميكانيكية، أو الضغط العالي، أو ختم فراغ قوي: اختر أنبوب فولاذ مقاوم للصدأ، مع التأكد من توافق جو عمليتك ودرجة حرارته.

يعد اختيار مادة الأنبوب الصحيحة الخطوة الأولى الحاسمة لضمان نجاح وتكرارية عمليتك عالية الحرارة.

جدول ملخص:

| المادة | أقصى درجة حرارة | المزايا الرئيسية | التطبيقات المثالية |

|---|---|---|---|

| الكوارتز | حتى 1200 درجة مئوية | مقاومة ممتازة للصدمات الحرارية، شفافة بصريًا | دورات تسخين سريعة، استخدامات عامة |

| الألومينا | حتى 1700 درجة مئوية+ | استقرار في درجات الحرارة العالية، خمول كيميائي | التخليق عالي الحرارة، التلبيد، المعالجة الحرارية |

| الفولاذ المقاوم للصدأ | أقل من السيراميك | قوة ميكانيكية، سلامة فراغ | أنظمة الضغط العالي، الفراغ العالي |

حسّن عمليات مختبرك ذات درجات الحرارة العالية باستخدام حلول أفران KINTEK المتقدمة! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختبرات متنوعة أنظمة أفران عالية الحرارة مصممة خصيصًا، بما في ذلك الأفران الكتمية، والأنابيب، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق أننا نلبي احتياجاتك التجريبية الفريدة بدقة، مما يعزز الكفاءة والموثوقية. اتصل بنا اليوم لمناقشة كيف يمكننا دعم متطلباتك الخاصة ودفع أبحاثك إلى الأمام!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- موليبدينوم ديسيلبيد الموليبدينوم MoSi2 عناصر التسخين الحراري للفرن الكهربائي

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

يسأل الناس أيضًا

- كيف يحقق الفرن الأنبوبي العمودي تحكمًا دقيقًا في درجة الحرارة؟ احصل على ثبات حراري فائق لمختبرك

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة

- ما هي التحسينات الأخيرة التي تم إجراؤها على أفران الأنابيب المخبرية؟ افتح الدقة والأتمتة والسلامة

- لماذا يُستخدم الفرن الأنبوبي للمعالجة الحرارية لمواد الكاثود المركبة من الكبريت/الكربون (S/C)؟ تحسين استقرار البطارية