ظروف العمل داخل غرفة الفرن الخاص بك ليست مجرد تفصيل؛ بل هي محرك أساسي للتصميم الجوهري للفرن. إن نوع الجو (مثل الغاز الخامل أو الفراغ) الذي تتطلبه يملي بشكل مباشر هيكل الفرن وآليات الإغلاق ومتطلبات المواد. سيؤدي عدم مطابقة الفرن لهذه الظروف إلى فشل العمليات أو تلف العينات أو حتى تعريض الفرن للخطر.

يجب ألا تبدأ عملية الاختيار بالفرن، بل بالبيئة التي تحتاج إلى إنشائها. يحدد الجو المطلوب ومستوى الفراغ الهندسة اللازمة للإغلاق وتوافق المواد والسلامة الهيكلية، مما يجعلها العوامل الأكثر أهمية بعد درجة الحرارة.

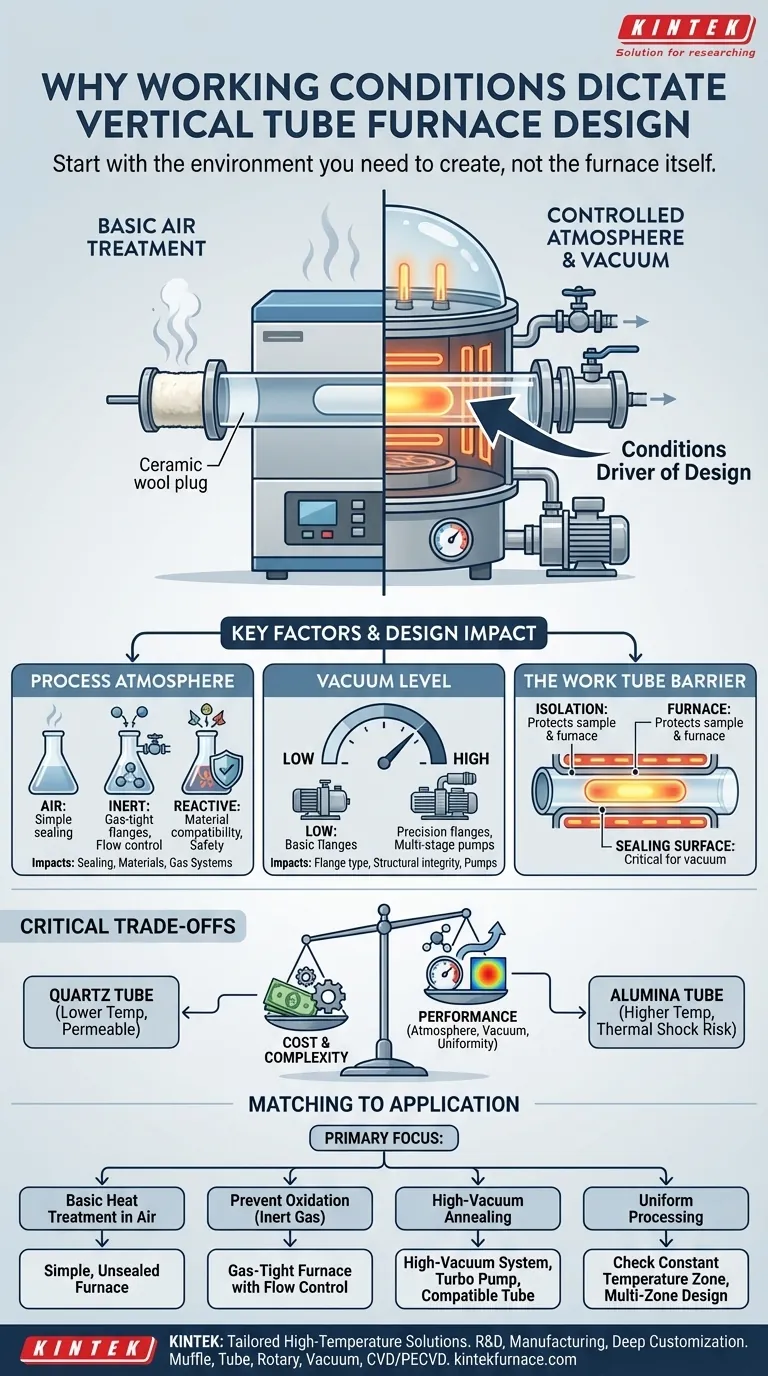

لماذا تحدد ظروف العمل تصميم الفرن

الفرن الأنبوبي العمودي هو أكثر من مجرد سخان بسيط؛ إنه غرفة بيئية يتم التحكم فيها بدقة. الظروف الداخلية التي تحتاج إلى تحقيقها لعمليتك تفرض متطلبات محددة على بناء الفرن.

العامل 1: جو العملية

البيئة الغازية المحيطة بعينتك هي متغير حاسم في العملية.

-

المعالجة في الهواء: هذه هي أبسط الظروف ولا تتطلب إغلاقًا خاصًا. يمكن أن تكون نهايات الأنبوب مفتوحة أو ببساطة معزولة بسدادات من الصوف السيراميكي.

-

الأجواء الخاملة (مثل النيتروجين، الأرجون): تستخدم لمنع الأكسدة. يتطلب هذا نظامًا مغلقًا بفلانشات محكمة الغلق بالغاز، ومدخل للغاز، ومنفذ للعادم. تحدد جودة الختم مدى فعالية استبعاد الهواء المحيط.

-

الأجواء التفاعلية (مثل الهيدروجين): تشارك هذه الغازات بنشاط في العملية. لا يتطلب هذا إغلاقًا ممتازًا فحسب، بل يتطلب أيضًا اختيارًا دقيقًا للمواد، حيث يمكن للغازات التفاعلية أن تؤدي إلى تدهور مواد أنبوبية معينة أو عناصر تسخين في درجات حرارة عالية.

العامل 2: مستوى الفراغ

يفرض إنشاء فراغ إجهادًا ميكانيكيًا كبيرًا على النظام ويتطلب مكونات متخصصة.

-

الفراغ المنخفض: يمكن تحقيق فراغ تقريبي لإزالة الجزء الأكبر من الهواء المحيط باستخدام فلانشات إغلاق أساسية ومضخة ميكانيكية بسيطة.

-

الفراغ العالي: الوصول إلى مستويات فراغ عالية أو عالية جدًا يتطلب متطلبات أكبر بكثير. يتطلب فلانشات مشغولة بدقة، ومواد O-ring محددة، ونظام مضخة متعدد المراحل (مثل مضخة توربو مدعومة بمضخة ميكانيكية). يجب أن يكون أنبوب الفرن وجميع المكونات مصنفة لتحمل فرق الضغط الكبير دون تسرب أو انهيار.

العامل 3: أنبوب العمل كحاجز

أنبوب العمل (عادةً الكوارتز أو الألومينا) هو جوهر بيئتك الخاضعة للرقابة.

-

العزل: يعزل الأنبوب عينتك وجو العملية عن عناصر التسخين والعزل في الفرن. هذا يمنع تلوث عينتك ويحمي الفرن من المنتجات الثانوية المسببة للتآكل للعملية.

-

سطح الإغلاق: توفر نهايات الأنبوب سطح الختم الحاسم لفلانشات التفريغ. إن جودة ونظافة نهايات الأنبوب ضرورية لتحقيق إغلاق جيد.

فهم المفاضلات الحرجة

يتضمن اختيار الفرن الموازنة بين الأداء والتكلفة والتعقيد. ظروف العمل التي تحددها هي أكبر محرك لهذه المفاضلة.

التحكم في الجو مقابل التكلفة

الفرن القادر على الحفاظ على فراغ عالٍ مع معالجة غاز متقدمة هو قطعة من المعدات أكثر تعقيدًا وتكلفة بشكل كبير من الفرن المصمم للمعالجة الحرارية البسيطة في الهواء. يضيف كل مكون - من الفلانشات إلى المضخات وأجهزة التحكم في الغاز - إلى التكلفة الإجمالية.

حجم الغرفة مقابل التجانس الحراري

الحجم المحدد لغرفة الفرن ليس هو نفسه منطقة درجة الحرارة الثابتة. هذه المنطقة الموحدة دائمًا ما تكون أصغر من الطول الإجمالي المسخن. لضمان تسخين عينتك بالتساوي، يجب أن تتناسب بالكامل داخل منطقة درجة الحرارة الثابتة هذه. تتطلب المنطقة الموحدة الأكبر تصميم تسخين أكثر تطوراً (وغالباً متعدد المناطق).

توافق المواد

يجب اختيار مادة أنبوب العمل بعناية. الكوارتز شائع وفعال من حيث التكلفة ولكنه يتمتع بحد أقصى لدرجة حرارة أقل (حوالي 1100-1200 درجة مئوية) ويمكن أن يكون قابلاً للاختراق لبعض الغازات مثل الهيليوم في درجات الحرارة العالية. توفر الألومينا درجة حرارة تشغيل أعلى بكثير (حوالي 1700 درجة مئوية) ولكنها أكثر تكلفة وعرضة للصدمة الحرارية إذا تم تسخينها أو تبريدها بسرعة كبيرة.

مطابقة الفرن لتطبيقك

استخدم ظروف العمل المطلوبة لديك كمرشح أساسي لاختيارك.

- إذا كان تركيزك الأساسي هو المعالجة الحرارية الأساسية في الهواء: سيكون الفرن البسيط غير المختوم بسدادات العزل هو الخيار الأكثر فعالية من حيث التكلفة.

- إذا كان تركيزك الأساسي هو منع الأكسدة باستخدام غاز خامل: فأنت بحاجة إلى فرن مجهز بفلانشات إغلاق محكمة الغلق ونظام أساسي للتحكم في تدفق الغاز.

- إذا كان تركيزك الأساسي هو التلدين بالفراغ العالي: يجب أن يعطي اختيارك الأولوية لنظام فلانشات التفريغ العالي، ومضخة توربينية متوافقة، ومادة أنبوب مصنفة للفراغ في درجات حرارة عالية.

- إذا كان تركيزك الأساسي هو المعالجة الموحدة للعينات الأكبر: انتبه جيدًا لـ "منطقة درجة الحرارة الثابتة" المحددة في الفرن لضمان قدرته على استيعاب عبء العمل بالكامل.

من خلال تحديد الجو المطلوب والفراغ والتجانس الحراري أولاً، فإنك تحول عملية الاختيار من تخمين إلى قرار هندسي دقيق.

جدول الملخص:

| العامل | الاعتبارات الرئيسية | التأثير على تصميم الفرن |

|---|---|---|

| جو العملية | الهواء، غاز خامل، أو غاز تفاعلي | الإغلاق، توافق المواد، أنظمة تدفق الغاز |

| مستوى الفراغ | من الفراغ المنخفض إلى العالي | نوع الفلانش، أنظمة المضخات، السلامة الهيكلية |

| التجانس الحراري | حجم منطقة درجة الحرارة الثابتة | تصميم التسخين، وضع العينة، خيارات المناطق المتعددة |

| مادة أنبوب العمل | الكوارتز أو الألومينا | حدود درجة الحرارة، نفاذية الغاز، مقاومة الصدمات الحرارية |

هل أنت مستعد لاختيار الفرن الأنبوبي العمودي المثالي لمختبرك؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول أفران متقدمة ذات درجة حرارة عالية مصممة خصيصًا لظروف العمل الخاصة بك. يشتمل خط إنتاجنا على أفران الصندوق، والأنابيب، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، وجميعها مدعومة بقدرات تخصيص عميقة قوية لتلبية متطلباتك التجريبية الفريدة بدقة. لا تساوم على الأداء - اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز معالجة المواد الخاصة بك بتقنية أفران موثوقة وفعالة!

دليل مرئي

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

يسأل الناس أيضًا

- ما هي وظيفة الفرن الأنبوبي في نمو بلورات J-aggregate الجزيئية عبر نقل البخار الفيزيائي (PVT)؟ إتقان التحكم الحراري

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية

- كيف تختلف أفران الدرفلة (roller kilns) عن أفران الأنابيب (tube furnaces) في استخدامها لأنابيب السيراميك الألومينا؟ قارن بين النقل والحصر (Containment).

- كيف يسهل فرن التسخين الأنبوبي عملية الطلاء بالكربون؟ تعزيز الموصلية للأكاسيد الطبقية

- ما هي ظروف العملية الأساسية التي يوفرها الفرن الأنبوبي؟ إتقان معالجة سلائف المحفز