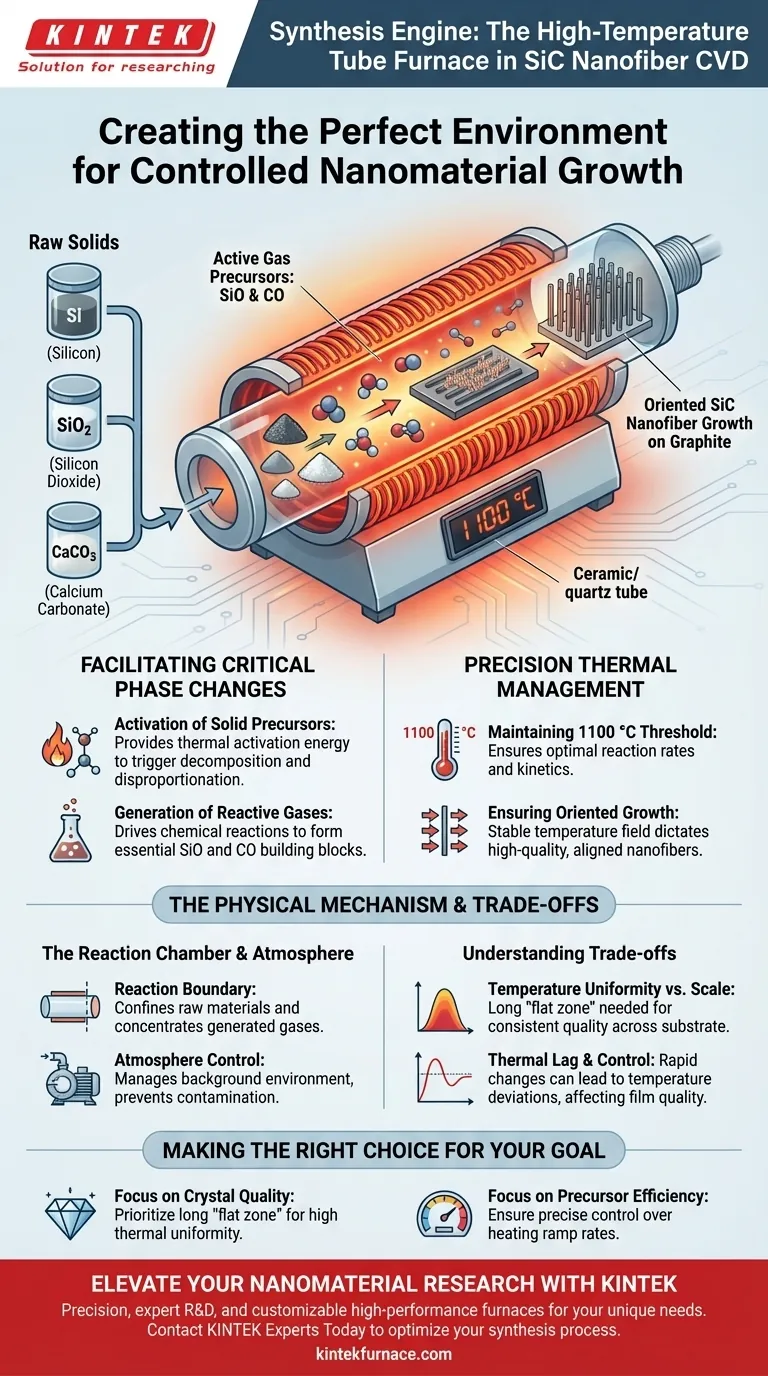

يعمل فرن الأنبوب ذو درجة الحرارة العالية كمحرك تفاعل أساسي لتخليق ألياف السيليكون الكربوني (SiC) النانوية. فهو يخلق بيئة حرارية يتم التحكم فيها بدقة عند 1100 درجة مئوية، وهو أمر مطلوب لتحويل المواد الخام الصلبة - على وجه التحديد السيليكون (Si) وثاني أكسيد السيليكون (SiO2) وكربونات الكالسيوم (CaCO3) - إلى سلائف الغاز النشطة اللازمة لنمو الألياف النانوية.

الفكرة الأساسية الفرن الأنبوبي ليس مجرد مصدر حرارة؛ إنه مفاعل كيميائي يدفع تفاعل عدم التناسب وتفكك المواد الصلبة إلى غازات (SiO و CO). فهو يحافظ على مجال درجة حرارة مستقر يحدد جودة و نمو موجه للألياف النانوية الناتجة على ركائز الجرافيت.

تسهيل التغيرات الطورية الحرجة

تنشيط المواد الأولية الصلبة

الدور الأساسي للفرن هو توفير طاقة التنشيط الحراري اللازمة لبدء التغيرات الكيميائية في المواد الصلبة. في عملية الترسيب الكيميائي للبخار (CVD) المحددة هذه، لا يقوم الفرن بإذابة المواد ببساطة؛ بل يبدأ تفكك كربونات الكالسيوم (CaCO3) وعدم تناسب السيليكون (Si) وثاني أكسيد السيليكون (SiO2).

توليد الغازات التفاعلية

لا يمكن تشكيل ألياف السيليكون الكربوني النانوية مباشرة من المواد الخام الصلبة. تدفع حرارة الفرن التفاعلات الكيميائية التي تولد السلائف في الطور الغازي، وتحديداً أول أكسيد السيليكون (SiO) وأول أكسيد الكربون (CO). هذه الغازات هي اللبنات الأساسية الفعلية التي ستترسب في النهاية وتتفاعل لتشكيل منتج السيليكون الكربوني النهائي.

إدارة حرارية دقيقة

الحفاظ على عتبة 1100 درجة مئوية

درجة الحرارة المحددة البالغة 1100 درجة مئوية بالغة الأهمية لهذا التخليق. دون هذه العتبة، قد لا تتولد الغازات الأولية بمعدلات كافية؛ فوقها، قد تصبح حركية التفاعل غير قابلة للتحكم. يراقب الفرن هذا عبر المزدوجات الحرارية الداخلية لضمان بقاء التفاعل مستقراً.

ضمان النمو الموجه

بالإضافة إلى مجرد الوصول إلى درجة الحرارة المستهدفة، يجب على الفرن الحفاظ على مجال درجة حرارة مستقر. هذا الاستقرار حيوي للنمو الموجه للألياف النانوية. إذا تقلبات درجة الحرارة عبر منطقة التفاعل، فقد تنمو الألياف بشكل عشوائي أو تعاني من عيوب هيكلية بدلاً من الاصطفاف بشكل صحيح على ركيزة الجرافيت.

الآلية المادية

حجرة التفاعل

يعمل "الأنبوب" كحدود مادية للتفاعل، وعادة ما يكون مصنوعًا من الكوارتز أو السيراميك المقاوم للحرارة. يحمل ركائز الجرافيت والمواد الخام في مساحة محدودة، مما يسمح لتركيز الغازات المتولدة (SiO و CO) بالوصول إلى المستويات اللازمة للترسيب.

التحكم في الجو

بينما يسلط المرجع الأساسي الضوء على توليد غازات محددة، يسمح الفرن أيضًا بإدارة الجو الخلفي. من خلال التحكم في البيئة (غالباً باستخدام الفراغ أو الغازات الخاملة)، يمنع الفرن التلوث الخارجي الذي يمكن أن يتداخل مع نقاء ألياف السيليكون الكربوني النانوية.

فهم المفاضلات

توحيد درجة الحرارة مقابل الحجم

أحد التحديات الشائعة في أفران الأنابيب هو الحفاظ على توحيد درجة الحرارة على طول الأنبوب بأكمله. في حين أن منطقة معينة قد يتم التحكم فيها بشكل مثالي عند 1100 درجة مئوية، فإن نهايات الأنبوب قد تكون أبرد. يمكن أن يؤدي هذا إلى اختلافات في جودة الألياف النانوية، حيث تحقق العينات في المنتصف بلورة مثالية بينما لا تحقق العينات بالقرب من الحواف ذلك.

التأخر الحراري والتحكم

ملفات التسخين الكهربائية لها وقت استجابة مادي. يمكن أن تؤدي التغييرات السريعة في نقطة ضبط درجة الحرارة المطلوبة إلى "تجاوز" أو "نقص". في عمليات الترسيب الكيميائي للبخار، حتى الانحرافات القصيرة عن درجة الحرارة المستهدفة يمكن أن تغير معدلات تفكك السلائف، مما يؤدي إلى سمك فيلم غير متناسق أو شوائب طورية.

اختيار الخيار الصحيح لهدفك

لتحسين تخليق ألياف السيليكون الكربوني النانوية، يجب عليك مواءمة قدرات الفرن مع متطلبات مشروعك المحددة.

- إذا كان تركيزك الأساسي هو جودة البلورات: أعط الأولوية لفرن ذي "منطقة مسطحة" طويلة (منطقة ذات توحيد حراري عالٍ) لضمان اتساق مجال درجة الحرارة البالغ 1100 درجة مئوية عبر الركيزة بأكملها.

- إذا كان تركيزك الأساسي هو كفاءة السلائف: تأكد من أن الفرن لديه تحكم دقيق في معدلات تسخين التسريع لإدارة سرعة تفكك خليط CaCO3 و Si/SiO2، مما يمنع توليد الغاز من التفوق على عملية الترسيب.

يعتمد النجاح في عملية الترسيب الكيميائي للبخار هذه على النظر إلى الفرن كأداة ديناميكية للتحكم الكيميائي، بدلاً من فرن سلبي.

جدول ملخص:

| الميزة | الدور في تخليق ألياف السيليكون الكربوني النانوية |

|---|---|

| درجة حرارة التشغيل | يحافظ على عتبة 1100 درجة مئوية الحرجة للتنشيط الحراري |

| تحويل الطور | يدفع عدم تناسب Si/SiO2 وتفكك CaCO3 |

| توليد السلائف | يسهل تكوين لبنات بناء الغاز التفاعلية SiO و CO |

| بيئة النمو | يوفر مجال درجة حرارة مستقر للنمو الموجه على الجرافيت |

| حدود التفاعل | يحصر الغازات في أنبوب كوارتز/سيراميك لضمان الترسيب السليم |

| التحكم في الجو | يمنع التلوث ويدير البيئات الخاملة/الفراغية |

ارفع مستوى بحثك في المواد النانوية مع KINTEK

الدقة هي الفرق بين النمو العشوائي والألياف النانوية عالية الأداء. مدعومة بالبحث والتطوير والتصنيع المتخصص، تقدم KINTEK أنظمة أفران الصهر، والأنابيب، الدوارة، والفراغية، وأنظمة الترسيب الكيميائي للبخار عالية الأداء المصممة لتلبية المتطلبات الصارمة لمختبرك. سواء كنت بحاجة إلى "منطقة مسطحة" حرارية طويلة لتوحيد البلورات أو تحكم سريع في معدل التسريع لكفاءة السلائف، فإن أفراننا قابلة للتخصيص بالكامل لاحتياجاتك الفريدة.

هل أنت مستعد لتحسين عملية التخليق الخاصة بك؟

اتصل بخبراء KINTEK اليوم لاكتشاف كيف يمكن لحلولنا ذات درجة الحرارة العالية تعزيز كفاءة مختبرك وجودة المواد.

دليل مرئي

المراجع

- Limeng Song, Rui Zhang. Heterointerface‐Engineered SiC@SiO <sub>2</sub> @C Nanofibers for Simultaneous Microwave Absorption and Corrosion Resistance. DOI: 10.1002/advs.202509071

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- فرن أنبوبة التفريغ CVD ذو الغرفة المنقسمة مع ماكينة التفريغ CVD للمحطة

يسأل الناس أيضًا

- كيف يمكن لدمج أفران أنابيب CVD مع تقنيات أخرى أن يفيد تصنيع الأجهزة؟ أطلق العنان للعمليات الهجينة المتقدمة

- ما هو نطاق درجة الحرارة الذي تعمل فيه أفران أنابيب الترسيب الكيميائي للبخار (CVD) القياسية؟ افتح الدقة لترسيب المواد الخاصة بك

- ما هو أنبوب CVD؟ دليل لتخليق الأغشية الرقيقة عالية النقاء

- كيف يعزز التلبيد في فرن الأنبوب ذو الترسيب الكيميائي للبخار (CVD) نمو الجرافين؟ تحقيق بلورية فائقة وحركية إلكترونية عالية

- ما هو النوع الفرعي الشائع لأفران الترسيب الكيميائي للبخار (CVD) وكيف يعمل؟ اكتشف فرن الأنبوب الخاص بالترسيب الكيميائي للبخار (CVD) للحصول على أغشية رقيقة موحدة