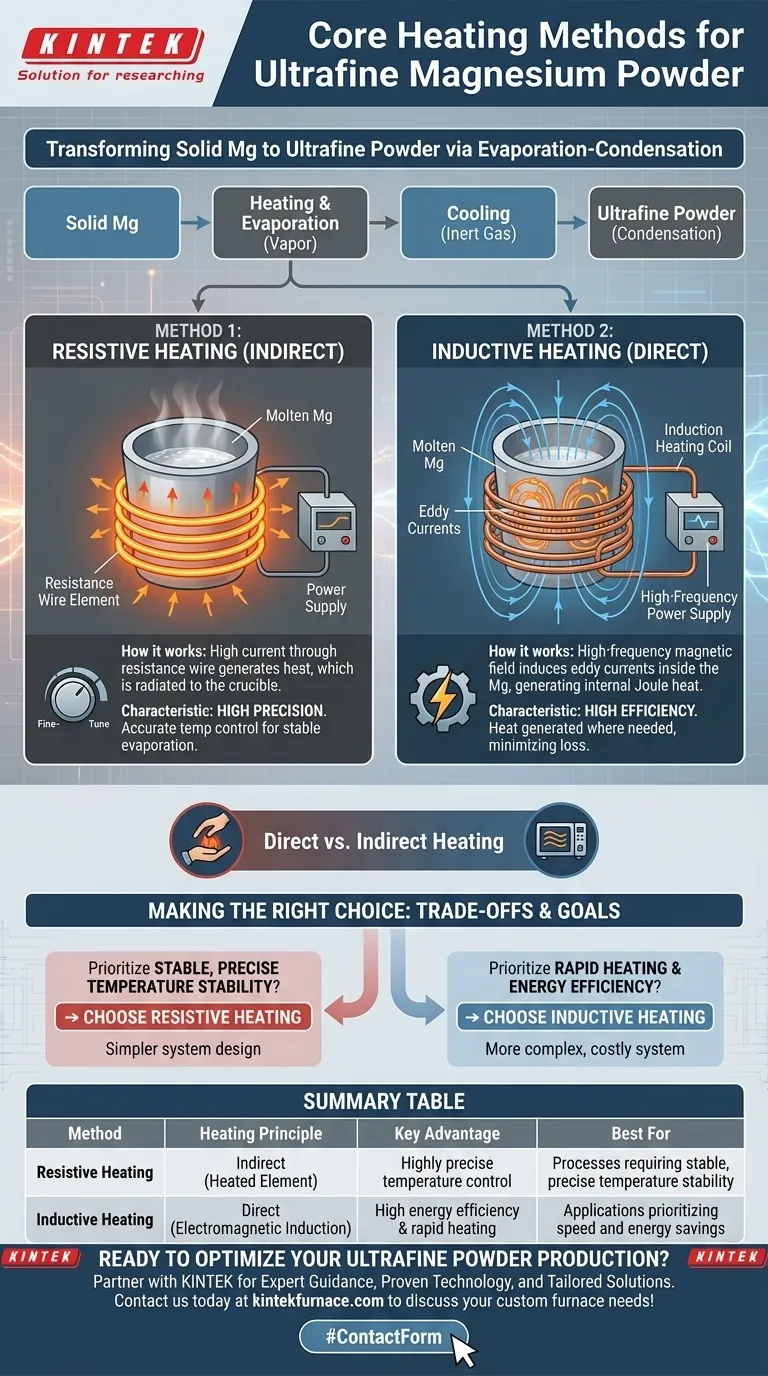

في إنتاج مسحوق المغنيسيوم فائق النعومة، فإن الطريقتين الرئيسيتين المستخدمتين لتسخين المغنيسيوم وتبخيره هما التبخير بالتسخين المقاوم والتبخير بالتسخين بالحث. كل طريقة تستفيد من مبدأ فيزيائي مميز لتوليد الحرارة الشديدة المطلوبة لعملية التبخير والتكثيف.

يكمن الاختلاف الأساسي في كيفية توليد الحرارة ونقلها: يعتمد التسخين المقاوم على عنصر خارجي مسخن، بينما يولد التسخين بالحث الحرارة مباشرة داخل المغنيسيوم نفسه من خلال المجالات الكهرومغناطيسية.

دور التسخين في تخليق المسحوق

الهدف الأساسي لهذه الطرق التسخين هو تحويل المغنيسيوم الصلب إلى بخار. هذه هي الخطوة الأولى في عملية التبخير والتكثيف.

دورة التبخير والتكثيف

بمجرد وصول المغنيسيوم إلى درجة حرارة عالية بما فيه الكفاية، فإنه يتبخر ليصبح غازًا. ثم يتم إدخال بخار المغنيسيوم الساخن هذا في جو غاز خامل أبرد.

يؤدي التبريد السريع إلى تكثيف البخار مباشرة إلى جزيئات صلبة صغيرة جدًا، أو "فائقة النعومة"، والتي يتم جمعها بعد ذلك كمسحوق نهائي. يعد التسخين الدقيق أمرًا بالغ الأهمية للتحكم في معدل التبخر، وبالتالي، في حجم الجسيمات النهائية وجودتها.

الطريقة الأولى: التبخير بالتسخين المقاوم

التسخين المقاوم هو طريقة تسخين غير مباشرة تعمل على مبدأ المقاومة الكهربائية. وهو مشابه لعنصر التسخين في محمصة الخبز أو الموقد الكهربائي.

كيف تعمل

يتم استخدام سلك مقاوم أو عنصر كمصدر حرارة أساسي. عند تمرير تيار كهربائي عالٍ عبر هذا السلك، تتسبب مقاومته الطبيعية في تسخينه بشكل كبير.

ثم يتم نقل هذه الحرارة - عادةً من خلال الإشعاع والتوصيل - إلى بوتقة تحتوي على المغنيسيوم، مما يرفع درجة حرارته إلى نقطة التبخر.

السمة المميزة: الدقة

الميزة الأساسية للتسخين المقاوم هي إمكانية التحكم الدقيق للغاية في درجة الحرارة. يتناسب خرج الحرارة بشكل مباشر مع التيار الكهربائي، والذي يمكن تنظيمه بدقة فائقة، مما يسمح بمعدل تبخر مستقر ومتسق.

الطريقة الثانية: التبخير بالتسخين بالحث

التسخين بالحث هو طريقة تسخين أكثر مباشرة وتقدمًا تستخدم الحث الكهرومغناطيسي لتوليد الحرارة داخل المادة نفسها.

كيف تعمل

يولد ملف تسخين بالحث مجالًا مغناطيسيًا قويًا عالي التردد ومتناوبًا. عند وضع المغنيسيوم المنصهر الموصل داخل هذا المجال، يقوم المجال بتوليد تيارات كهربائية قوية، تُعرف باسم تيارات إيدي، داخل المغنيسيوم.

تتسبب المقاومة الكهربائية المتأصلة للمغنيسيوم في توليد هذه التيارات إيدي للحرارة الشديدة، وهي ظاهرة تُعرف باسم تسخين جول. تصبح المادة بشكل فعال عنصر التسخين الخاص بها.

السمة المميزة: الكفاءة

يتم تحقيق التحكم عن طريق ضبط تردد وقوة ملف الحث. غالبًا ما تكون هذه الطريقة أكثر كفاءة في استخدام الطاقة لأن الحرارة تتولد بالضبط في المكان الذي تكون فيه مطلوبة، مما يقلل من فقدان الحرارة للمعدات المحيطة.

فهم المفاضلات

يتضمن الاختيار بين هاتين الطريقتين مفاضلة بين البساطة والتحكم والكفاءة.

تسخين مباشر مقابل غير مباشر

التسخين المقاوم هو غير مباشر. يجب أن تنتقل الحرارة من السلك إلى البوتقة ثم إلى المغنيسيوم. يمكن أن يؤدي هذا إلى تأخير حراري وعدم كفاءة محتملة.

التسخين بالحث هو مباشر. يسخن المادة المستهدفة من الداخل إلى الخارج، مما يؤدي إلى أوقات استجابة أسرع وكفاءة طاقة إجمالية أعلى محتملة.

تعقيد النظام

غالبًا ما تكون أنظمة التسخين المقاوم أبسط في تصميمها الأساسي. المكونات الرئيسية هي مصدر طاقة وعنصر مقاوم.

يمكن أن تكون أنظمة التسخين بالحث، التي تتضمن مصادر طاقة عالية التردد وملفات مصممة بدقة، أكثر تعقيدًا وتكلفة في التنفيذ.

اتخاذ الخيار الصحيح لهدفك

يعتمد اختيارك على الأولويات المحددة لعملية التصنيع أو البحث الخاصة بك.

- إذا كان تركيزك الأساسي على استقرار درجة الحرارة المستقر والدقيق للغاية: غالبًا ما يكون التسخين المقاوم هو الطريقة المفضلة نظرًا لآلية التحكم المباشرة والقابلة للضبط بدقة.

- إذا كان تركيزك الأساسي على معدلات التسخين السريعة وكفاءة الطاقة: التسخين بالحث أفضل، حيث أن توليد الحرارة مباشرة داخل المغنيسيوم يقلل من الطاقة المهدرة والتأخير الحراري.

في النهاية، كلتا الطريقتين هما مساران مثبتان لإنتاج مسحوق مغنيسيوم فائق النعومة عالي الجودة، ويعتمد الاختيار على متطلبات العملية المحددة.

جدول ملخص:

| الطريقة | مبدأ التسخين | الميزة الرئيسية | الأفضل لـ |

|---|---|---|---|

| التسخين المقاوم | تسخين غير مباشر عبر عنصر مسخن | تحكم دقيق للغاية في درجة الحرارة | العمليات التي تتطلب استقرارًا دقيقًا ومستقرًا لدرجة الحرارة |

| التسخين بالحث | تسخين مباشر عبر الحث الكهرومغناطيسي | كفاءة طاقة عالية وتسخين سريع | التطبيقات التي تعطي الأولوية للسرعة وتوفير الطاقة |

هل أنت مستعد لتحسين إنتاج المسحوق فائق النعومة؟

يعد اختيار طريقة التسخين الصحيحة أمرًا بالغ الأهمية لتحقيق حجم الجسيمات والجودة والكفاءة المطلوبة في مختبرك أو خط الإنتاج الخاص بك. KINTEK هنا لمساعدتك في اتخاذ أفضل خيار.

لماذا الشراكة مع KINTEK؟

- إرشادات الخبراء: سيقوم أخصائيونا الفنيون بتحليل متطلباتك المحددة من حيث الدقة والإنتاجية وخصائص المواد للتوصية بحل التسخين المثالي.

- تكنولوجيا مثبتة: بدعم من البحث والتطوير والتصنيع الخبير، تقدم KINTEK أنظمة Muffle و Tube و Rotary و Vacuum و CVD، وجميعها قابلة للتخصيص لتلبية احتياجاتك الفريدة في المعالجة بدرجات حرارة عالية.

- حلول مخصصة: نوفر أفرانًا وأنظمة يمكن تكوينها لمبادئ التسخين المقاوم أو الحث، مما يضمن حصولك على الأداء الذي تحتاجه.

اتصل بنا اليوم باستخدام النموذج أدناه لمناقشة كيف يمكن لأفراننا ذات درجات الحرارة العالية تعزيز تخليق المسحوق فائق النعومة الخاص بك. دعنا نبني الحل الأمثل لأهداف البحث أو التصنيع الخاصة بك.

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الفرن الدوار الكهربائي ذو الفرن الدوار الصغير العامل باستمرار لتسخين مصنع الانحلال الحراري

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- الفرن الدوار الكهربائي الفرن الدوار الصغير للكتلة الدوارة الكهربائية فرن دوار للكتلة الحيوية

يسأل الناس أيضًا

- ما هي المكونات الهيكلية الرئيسية للفرن الدوار؟ استكشف الأجزاء الرئيسية لمعالجة المواد بكفاءة

- ما هي الأساليب الشائعة للخلط في الأفران الدوارة؟ تعزيز التجانس والكفاءة في المعالجة الحرارية

- ما هو البناء الأساسي لفرن الأنبوب الدوراني؟ المكونات الرئيسية للتسخين الموحد

- ما هي أنواع المواد المناسبة للمعالجة في أفران الأنبوب الدوار؟ مثالية للمساحيق والجزيئات الحرة التدفق

- ما هي الميزات التكميلية التي يمكن أن تعزز أداء فرن الأنبوب الدوار؟ عزز الكفاءة من خلال التحكم الدقيق