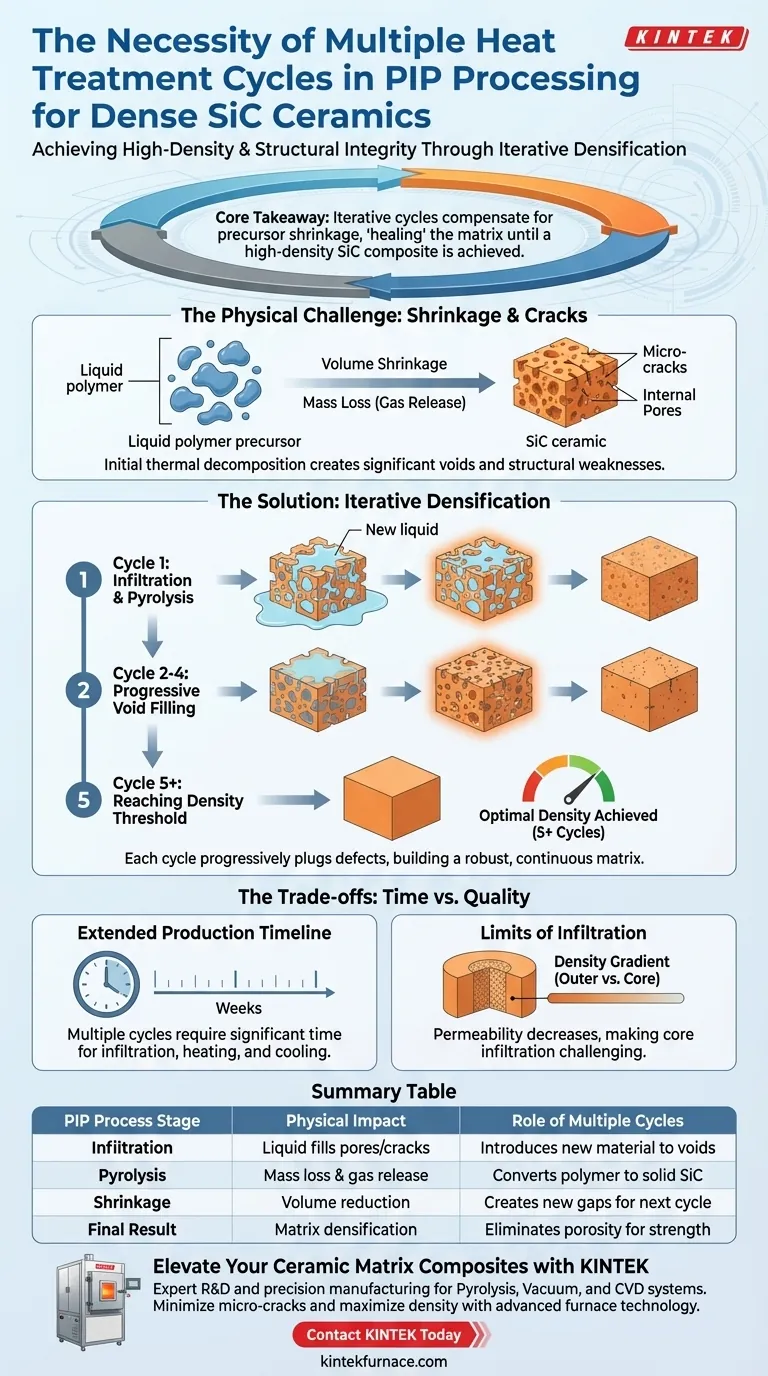

تعتبر دورات المعالجة الحرارية المتعددة ضرورية لأن تحويل البوليمرات السائلة الأولية إلى سيراميك SiC الصلب ينطوي على انكماش كبير في الحجم وفقدان الكتلة. يؤدي هذا التحول بشكل طبيعي إلى تكوين شبكة من الشقوق الدقيقة والمسام الداخلية داخل المادة. من خلال تكرار عملية التغلغل والانحلال الحراري، عادةً خمس مرات أو أكثر، تملأ مادة أولية جديدة هذه الفراغات، مما يزيد تدريجياً من كثافة وسلامة هيكل المصفوفة السيراميكية.

الفكرة الأساسية: تعتمد عملية PIP على الدورات التكرارية للتعويض عن الانكماش المتأصل للمواد الأولية أثناء التحلل الحراري، مما يؤدي بفعالية إلى "شفاء" المصفوفة حتى يتم تحقيق مركب SiC عالي الكثافة وعالي الأداء.

التحدي المادي لتحويل المادة الأولية

انكماش الحجم وفقدان الكتلة

خلال مرحلة الانحلال الحراري، تخضع المادة الأولية البوليمرية لتحلل كيميائي لتكوين السيراميك. تطلق هذه العملية منتجات ثانوية غازية، مما يؤدي إلى انخفاض كبير في حجم المادة.

مع انتقال المادة الأولية السائلة إلى حالة السيراميك الصلب، يترك فقدان الكتلة حتماً فراغات فارغة. بدون تدخل إضافي، ستكون المصفوفة الناتجة مسامية للغاية بحيث لا توفر قوة هيكلية كافية.

تطور الشقوق الدقيقة

غالبًا ما تتجاوز الإجهادات الداخلية المتولدة أثناء التحلل الحراري قوة السيراميك الناشئ. يؤدي هذا إلى تكوين شبكة من الشقوق الدقيقة في جميع أنحاء الهيكل المسبق.

تعمل هذه الشقوق كمسارات للتغلغل المستقبلي ولكنها تمثل أيضًا نقاط ضعف هيكلية. معالجة هذه العيوب هي السبب الرئيسي لعدم كفاية المعالجة الحرارية الواحدة للسيراميك الصناعي من نوع SiC.

آليات التكثيف التكراري

ملء الفراغات التدريجي

تقدم كل دورة "تغلغل-انحلال حراري" لاحقة مادة أولية سائلة جديدة في المسام والشقوق التي تم إنشاؤها بواسطة المعالجة الحرارية السابقة. عندما يتم تحلل هذه المادة الجديدة حرارياً، فإنها تتصلب داخل تلك الفجوات.

يضمن هذا النهج التكراري زيادة كثافة مصفوفة SiC بشكل تدريجي. تقوم كل دورة بـ "سد" عيوب الدورة السابقة بفعالية، مما يبني هيكل سيراميك أكثر استمرارية وقوة.

الوصول إلى عتبة الكثافة

لتحقيق مركب مصفوفة سيراميك SiC عالي الكثافة (CMC)، يلزم عادةً حد قياسي يبلغ خمس دورات أو أكثر. تركز الدورات المبكرة على ملء المسام الكبيرة، بينما تستهدف الدورات اللاحقة المسامية الدقيقة.

مع زيادة كثافة المصفوفة، تنخفض نفاذية المادة. هذا يجعل كل تغلغل لاحق أكثر صعوبة، ويصل في النهاية إلى نقطة تناقص العائد حيث تستقر الكثافة.

فهم المقايضات

آثار الوقت والتكلفة

العيب الرئيسي لعملية PIP هو الجدول الزمني الطويل للإنتاج. نظرًا لأن كل دورة تتطلب ساعات أو أيام للتغلغل والتسخين والتبريد، يمكن أن يمتد وقت التصنيع الإجمالي لجزء كثيف لعدة أسابيع.

حدود التغلغل

مع تكثيف المصفوفة، يصبح من الصعب بشكل متزايد على المادة الأولية السائلة اختراق مركز المكون. يمكن أن يؤدي هذا إلى "تدرج الكثافة"، حيث يكون السطح الخارجي أكثر كثافة من اللب، مما قد يحبس الغازات بالداخل أثناء المعالجات الحرارية النهائية.

تحقيق سلامة المصفوفة المثلى

- إذا كان تركيزك الأساسي هو أقصى كثافة: قم بإجراء خمس إلى ثماني دورات على الأقل لضمان ملء حتى أدق الشقوق الدقيقة بمادة السيراميك.

- إذا كان تركيزك الأساسي هو كفاءة الإنتاج: راقب زيادة الكتلة بعد كل دورة وأوقف العملية بمجرد أن تنخفض زيادة الكثافة التدريجية عن الحد المطلوب.

- إذا كان تركيزك الأساسي هو التوحيد الهيكلي: تأكد من أن أوقات التغلغل كافية في الدورات اللاحقة للسماح للمادة الأولية بالوصول إلى الهندسة الداخلية للجزء.

يعد تكوين سيراميك SiC الناجح في الأساس سباقًا للمسافات الطويلة من المعالجات الحرارية المتكررة المصممة للتغلب على القيود المادية للانكماش الكيميائي.

جدول ملخص:

| مرحلة عملية PIP | التأثير المادي | دور الدورات المتعددة |

|---|---|---|

| التغلغل | السائل يملأ المسام/الشقوق | يقدم مادة جديدة للفراغات |

| الانحلال الحراري | فقدان الكتلة وإطلاق الغاز | يحول البوليمر إلى SiC صلب |

| الانكماش | انخفاض الحجم | ينشئ فجوات جديدة للدورة التالية |

| النتيجة النهائية | تكثيف المصفوفة | يزيل المسامية من أجل القوة |

عزز مركبات مصفوفة السيراميك الخاصة بك مع KINTEK

حقق سلامة هيكلية لا مثيل لها في عملية PIP الخاصة بك. مدعومة بالبحث والتطوير المتخصص والتصنيع الدقيق، تقدم KINTEK أنظمة الانحلال الحراري والفراغ وترسيب البخار الكيميائي (CVD) المصممة للتعامل مع المتطلبات الصارمة لمعالجات SiC الحرارية التكرارية. سواء كنت بحاجة إلى أفران مختبرية عالية الحرارة قابلة للتخصيص أو حلول على نطاق صناعي، فإننا نوفر الدقة الحرارية المطلوبة لتقليل الشقوق الدقيقة وزيادة الكثافة. اتصل بـ KINTEK اليوم لاكتشاف كيف يمكن لتقنية الأفران المتقدمة لدينا تحسين كفاءة إنتاجك وأداء المواد.

دليل مرئي

المراجع

- Katsumi Yoshida, Masaki Kotani. Mechanical properties of SiC <sub>f</sub> /SiC composites with h‐BN interphase formed by the electrophoretic deposition method. DOI: 10.1111/ijac.14687

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

يسأل الناس أيضًا

- ما هي وظيفة العزل المتخصص في فرن التفريغ؟ افتح الكفاءة والجودة

- كيف يساهم الجرافيت في كفاءة الطاقة في أفران التفريغ؟ تحقيق تسخين أسرع وأكثر تجانسًا

- كيف تساهم الأنظمة القائمة على التفريغ مثل الترسيب بالليزر النبضي (PLD) والرش المهبطي المغنطروني (Magnetron Sputtering) في إنتاج الأغشية الرقيقة الموصلة فائقًا؟ دليل الخبراء

- ما هي الوظائف الأساسية لفرن التلدين الفراغي لسبائك Ti10Mo8Nb؟ تحقيق النقاء واستقرار الطور بيتا

- كيف يعمل فرن البوتقة؟ إتقان التسخين غير المباشر لصهر المعادن النقية

- كيف يعمل نظام تداول الغاز الخامل في فرن التفريغ؟ تحقيق تبريد سريع ومتحكم فيه للمواد الخاصة بك

- لماذا نستخدم فرن التلدين بالانتشار الفراغي لـ Zircaloy-4؟ ضمان التوحيد ومنع الأكسدة

- لماذا تعتبر أفران الصهر الفراغي مهمة بشكل خاص لقطاع الطيران والفضاء؟ ضمان نقاء المواد من أجل موثوقية قصوى