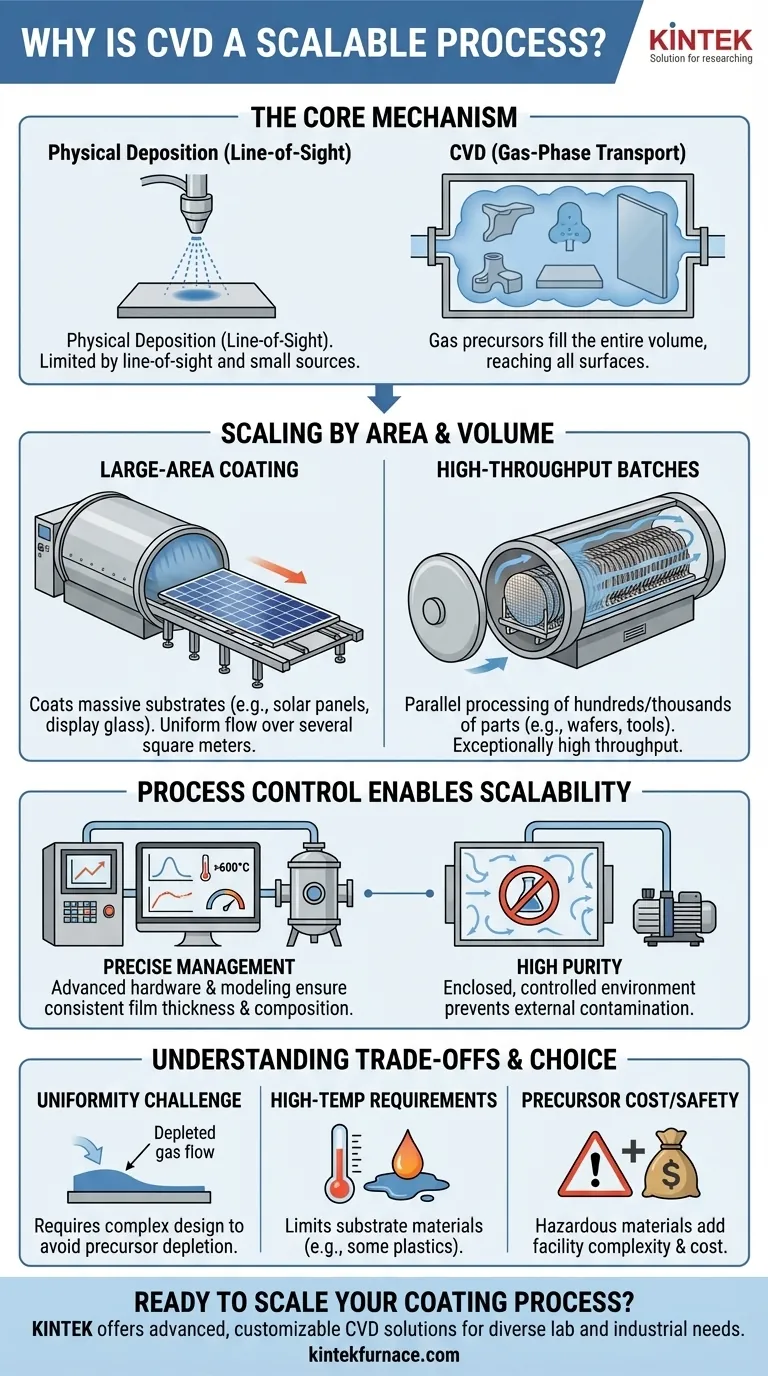

في جوهرها، تعتبر عملية الترسيب الكيميائي للبخار (CVD) عملية قابلة للتطوير لأن آليتها الأساسية ليست مقيدة بخط الرؤية أو المصادر النقطية الصغيرة. يتيح استخدام سلائف كيميائية غازية للعملية أن تقوم بطلاء مساحات سطحية كبيرة وكميات كبيرة من المكونات بكفاءة في وقت واحد، مما يجعلها قابلة للتكيف بدرجة عالية من التجارب على نطاق المختبر إلى الإنتاج الصناعي عالي الحجم.

ينبع قابلية التوسع لتقنية CVD من طبيعتها القائمة على الطور الغازي. على عكس العمليات التي ترش المادة من نقطة واحدة، تملأ سلائف CVD المفاعل بأكمله، مما يتيح طلاءات موحدة وعالية النقاء عبر مساحات شاسعة أو العديد من الأجزاء في دورة واحدة.

آليات قابلية توسيع تقنية CVD

لفهم سبب فعالية توسيع نطاق تقنية CVD، يجب أن ننظر إلى كيفية نقل المواد وترسيبها. تختلف العملية اختلافًا جوهريًا عن طرق الترسيب الفيزيائي، مما يؤثر بشكل مباشر على إمكانياتها الإنتاجية.

الترسيب الموحد عبر نقل الطور الغازي

السمة المميزة لتقنية CVD هي استخدام غازات السلائف المتطايرة. يتم إدخال هذه الغازات في غرفة التفاعل حيث تتحلل أو تتفاعل على سطح الركيزة الساخنة، لتشكيل طبقة صلبة.

نظرًا لأن السلائف موجودة كغاز، فإنها تتوسع بشكل طبيعي لملء الحجم الكامل للمفاعل. وهذا يسمح لها بالوصول إلى جميع الأسطح المكشوفة للركيزة، بما في ذلك الأشكال المعقدة وأسطح العديد من الأجزاء الفردية المرتبة في دفعة واحدة.

التوسع حسب المساحة: طلاء الركائز الكبيرة

بالنسبة لتطبيقات مثل الألواح الشمسية أو الزجاج المعماري أو تصنيع الشاشات، تعد القدرة على طلاء سطح واحد كبير أمرًا بالغ الأهمية.

يمكن تصميم مفاعلات CVD لتكون كبيرة جدًا، لاستيعاب الركائز الضخمة. يتم تصميم نظام توصيل الغاز لضمان تدفق وتركيز موحد للسلائف عبر السطح بأكمله، مما يتيح سماكة وخصائص موحدة للفيلم على مساحات تصل إلى عدة أمتار مربعة.

التوسع حسب الحجم: معالجة الدفعات عالية الإنتاجية

بالنسبة للمكونات الأصغر، مثل رقائق أشباه الموصلات، أو أدوات القطع، أو الغرسات الطبية، يتم تحقيق قابلية التوسع من خلال معالجة الدفعات.

يمكن تحميل مئات أو حتى آلاف الأجزاء في فرن CVD كبير. تتدفق غازات السلائف حول وبين كل مكون، لترسيب طلاء موحد على جميعها في وقت واحد. تؤدي هذه المعالجة المتوازية إلى إنتاجية عالية بشكل استثنائي.

كيف يتيح التحكم في العملية قابلية التوسع

إن مجرد تكبير حجم المفاعل لا يكفي. إن قابلية توسيع تقنية CVD لا تنجح إلا لأن معلمات العملية يمكن إدارتها بدقة، مما يضمن عدم التضحية بالجودة والتوحيد من أجل الحجم.

الحفاظ على توحيد الفيلم

التحدي الرئيسي في توسيع نطاق تقنية CVD هو الحفاظ على سماكة وتكوين فيلم متسقين. مع زيادة حجم المفاعل أو حمل الدفعة، تصبح عوامل مثل ديناميكيات تدفق الغاز والتدرجات الحرارية أكثر تعقيدًا.

تستخدم أنظمة CVD الحديثة النمذجة الحاسوبية المتطورة والأجهزة المتقدمة للتحكم في حقن الغاز وضغط الحجرة والتسخين متعدد المناطق. يضمن هذا التحكم الدقيق أن جميع الأسطح - سواء كانت على ركيزة كبيرة واحدة أو عبر ألف جزء صغير - تتعرض لنفس ظروف الترسيب.

ضمان النقاء العالي عند التوسع

تقنية CVD هي عملية مغلقة، إما تحت تفريغ عالٍ أو في جو متحكم فيه. هذا يمنع الشوائب من البيئة الخارجية من الاندماج في الفيلم.

يتم الحفاظ على هذا النقاء المتأصل حتى في الأنظمة واسعة النطاق. إن القدرة على إنتاج أغشية عالية النقاء باستمرار عبر دفعات كبيرة هي سبب حاسم لكون تقنية CVD هي التكنولوجيا السائدة في صناعات مثل الإلكترونيات الدقيقة.

فهم المفاضلات

على الرغم من قابليتها للتوسع بدرجة كبيرة، إلا أن تقنية CVD ليست خالية من التحديات. إن الاعتراف بهذه القيود هو مفتاح اتخاذ قرار مستنير.

تحدي التوحيد

يعد تحقيق التوحيد المثالي في مفاعل كبير أو مكتظ تحديًا هندسيًا كبيرًا. يمكن أن تنضب غازات السلائف أثناء تدفقها فوق الأسطح، مما يؤدي إلى أغشية أرق في اتجاه المصب. يتطلب هذا تصميم مفاعل معقد وضبط العملية للتخفيف من آثاره.

متطلبات درجات الحرارة العالية

تعمل العديد من عمليات CVD عند درجات حرارة عالية جدًا (غالبًا >600 درجة مئوية). قد يحد هذا من أنواع مواد الركائز التي يمكن استخدامها، حيث أن بعض المواد البلاستيكية أو المعادن ذات نقطة الانصهار المنخفضة لا يمكنها تحمل الحرارة.

تكلفة السلائف والسلامة

يمكن أن تكون السلائف الكيميائية المستخدمة في تقنية CVD باهظة الثمن أو سامة أو أكالة أو قابلة للاشتعال. يعني توسيع نطاق العملية توسيع تخزين ومناولة هذه المواد الخطرة، مما يضيف تكلفة وتعقيدًا كبيرًا للبنية التحتية للمنشأة المطلوبة.

اتخاذ القرار الصحيح لتطبيقك

يجب أن يكون اختيار تقنية CVD قرارًا استراتيجيًا بناءً على أهداف الإنتاج والقيود المادية المحددة لديك.

- إذا كان تركيزك الأساسي هو الطلاءات ذات المساحة الكبيرة (مثل الألواح الشمسية، وشاشات المسطحة): تعتبر تقنية CVD خيارًا رائدًا بسبب قدرتها المثبتة على ترسيب أغشية موحدة وعالية الأداء على أسطح شاسعة.

- إذا كان تركيزك الأساسي هو الإنتاج عالي الحجم للمكونات الأصغر (مثل رقائق أشباه الموصلات، وأدوات الآلات): توفر إمكانية معالجة الدفعات في تقنية CVD إنتاجية لا مثيل لها وفعالية من حيث التكلفة عند التوسع.

- إذا كان تركيزك الأساسي هو طلاء المواد الحساسة للحرارة: يجب عليك استكشاف المتغيرات ذات درجات الحرارة المنخفضة مثل الترسيب الكيميائي المعزز بالبلازما (PECVD) أو قبول قيود العملية الحرارية التقليدية.

يتيح لك فهم مبادئ قابلية التوسع هذه الاستفادة من تقنية CVD ليس فقط كتقنية ترسيب، ولكن كحل تصنيع استراتيجي.

جدول ملخص:

| الجانب | النقاط الرئيسية |

|---|---|

| قابلية التوسع | قابلة للتكيف من المختبر إلى النطاق الصناعي؛ فعالة للمساحات الكبيرة ومعالجة الدفعات. |

| الآلية | تملأ السلائف في الطور الغازي المفاعل، مما يسمح بالترسيب الموحد على الأشكال المعقدة وأجزاء متعددة. |

| التحكم | الإدارة الدقيقة لتدفق الغاز ودرجة الحرارة والضغط تضمن الاتساق والنقاء العالي. |

| التحديات | تتطلب مشكلات التوحيد والحرارة العالية وتكلفة/سلامة السلائف هندسة دقيقة. |

هل أنت مستعد لتوسيع نطاق عمليات الطلاء الخاصة بك باستخدام حلول CVD المتقدمة؟ بالاعتماد على البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK للمختبرات المتنوعة حلول أفران متقدمة ذات درجة حرارة عالية. يكتمل خط إنتاجنا، والذي يشمل الأفران ذات الصندوق المبطن (Muffle)، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة. سواء كنت تعمل في مجال الإلكترونيات الدقيقة، أو الطاقة الشمسية، أو تصنيع الأدوات، فإننا نقدم طلاءات قابلة للتطوير وعالية النقاء مصممة خصيصًا لتلبية احتياجاتك. اتصل بنا اليوم لمناقشة كيف يمكن لأنظمة CVD الخاصة بنا تعزيز كفاءة وجودة إنتاجك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

يسأل الناس أيضًا

- ما هي الصناعات ومجالات البحث التي تستفيد من أنظمة تلبيد أفران الأنبوب بالترسيب الكيميائي للبخار (CVD) للمواد ثنائية الأبعاد؟ أطلق العنان لابتكارات التقنيات من الجيل التالي.

- ما الذي يجعل فرن الأنبوب CVD ضروريًا لعلوم المواد وتكنولوجيا النانو؟ الدقة والأمان وقابلية التوسع

- لماذا يعد تصميم الأنبوب مهمًا في أفران الترسيب الكيميائي للبخار (CVD)؟ ضمان الترسيب الموحد للحصول على أغشية عالية الجودة

- ما هي نطاقات درجات الحرارة التي يمكن أن يحققها فرن الأنبوب CVD مع مواد الأنابيب المختلفة؟

- لماذا تعتبر المواد المتقدمة والمركبات مهمة؟ إطلاق العنان لأداء الجيل القادم في مجال الطيران والسيارات والمزيد