الجرافيت عالي النقاء هو المادة المفضلة لشفرات المحرضات في مراقبة صهر السيليكون لأنه يوازن بشكل فريد بين المقاومة الحرارية والخمول الكيميائي. يتحمل درجات حرارة تصل إلى 1450 درجة مئوية والصدمات الحرارية دون فشل هيكلي، وفي الوقت نفسه يمنع إدخال الشوائب المعدنية في صهر السيليكون الحساس.

الفكرة الأساسية: تعتمد مراقبة صهر السيليكون الناجحة على تقليل التلوث إلى الحد الأدنى مع زيادة عمر المعدات إلى أقصى حد. يُعد الجرافيت عالي النقاء المعيار الصناعي لأنه يعمل كعامل محايد كيميائيًا يمكنه البقاء في ظل تقلبات حرارية شديدة من شأنها أن تكسر المواد الأخرى.

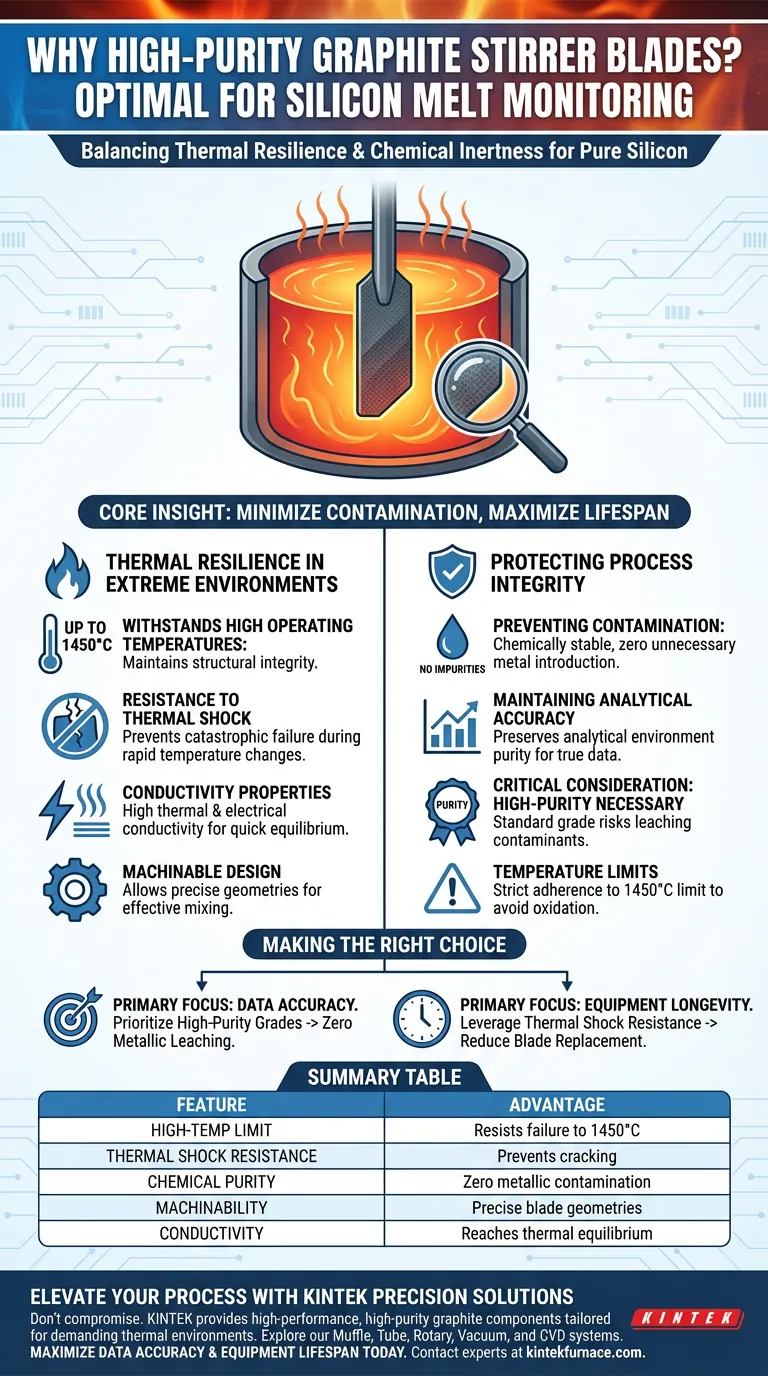

المقاومة الحرارية في البيئات القاسية

تحمل درجات حرارة التشغيل العالية

تتطلب مراقبة صهر السيليكون أن تتحمل المعدات بيئة حرارية قاسية. يُظهر الجرافيت عالي النقاء مقاومة استثنائية لدرجات الحرارة العالية، ويحافظ على سلامته الهيكلية حتى 1450 درجة مئوية.

مقاومة الصدمات الحرارية

ميزة حاسمة للجرافيت مقارنة بالعديد من السيراميك هي قدرته على تحمل التغيرات السريعة في درجات الحرارة. إنه يقاوم الصدمات الحرارية الشديدة دون تشقق، مما يمنع الفشل الكارثي للشفرة أثناء عملية الإدخال أو الإزالة.

خصائص التوصيل

يوفر الجرافيت توصيلًا حراريًا وكهربائيًا عاليًا. يضمن ذلك وصول شفرة المحرض إلى التوازن الحراري مع المصهور بسرعة ولا يتداخل مع الخصائص الكهربائية لإعداد المراقبة.

حماية سلامة العملية

منع التلوث

في إنتاج السيليكون، النقاء أمر بالغ الأهمية. الجرافيت عالي النقاء مستقر كيميائيًا، مما يضمن عدم إدخال شوائب معدنية غير ضرورية في المصهور.

الحفاظ على دقة التحليل

من خلال منع التلوث، يحافظ الجرافيت على نقاء بيئة التحليل. يضمن ذلك أن البيانات التي تم جمعها أثناء المراقبة عبر الإنترنت تعكس الحالة الحقيقية للسيليكون، بدلاً من الآثار الناتجة عن تدهور المعدات.

قابلية التشغيل والتصميم

الجرافيت مادة قابلة للتشغيل بدرجة عالية. يتيح ذلك للمصنعين صياغة شفرات محرضات ذات هندسة دقيقة مطلوبة للخلط والمراقبة الفعالة، وهي مرونة غالبًا ما تفتقر إليها المواد المقاومة للحرارة الأكثر صلابة وهشاشة.

اعتبارات وقيود حاسمة

ضرورة النقاء

ليس كل الجرافيت مناسبًا لهذا التطبيق. يجب أن تكون المادة عالية النقاء؛ يمثل استخدام الجرافيت القياسي خطرًا شديدًا لتسرب الملوثات إلى صهر السيليكون، مما يضر بالمنتج النهائي.

حدود درجة الحرارة

بينما الجرافيت قوي، تشير الملاحظة المرجعية الأساسية إلى سياق تشغيل محدد يبلغ 1450 درجة مئوية. قد يؤدي تجاوز الحدود الحرارية المقدرة للمادة في بيئة غير خاضعة للرقابة إلى الأكسدة أو التدهور، مما يستلزم الالتزام الصارم بمعايير التشغيل.

اتخاذ الاختيار الصحيح لهدفك

لضمان نجاح مشروع مراقبة صهر السيليكون الخاص بك، اختر موادك بناءً على أولويات التشغيل المحددة لديك:

- إذا كان تركيزك الأساسي هو دقة البيانات: أعط الأولوية للدرجات عالية النقاء من الجرافيت لضمان عدم تسرب المعادن وبيئة تحليلية غير ملوثة.

- إذا كان تركيزك الأساسي هو طول عمر المعدات: استفد من مقاومة الجرافيت للصدمات الحرارية لتقليل تكرار استبدال الشفرات الناتج عن التشقق أثناء دورات درجة الحرارة.

يظل الجرافيت عالي النقاء هو الخيار الحاسم لتحقيق التوازن بين المتطلبات الميكانيكية للبيئات ذات الحرارة العالية والمتطلبات الكيميائية الصارمة لمعالجة السيليكون.

جدول ملخص:

| الميزة | ميزة لمراقبة صهر السيليكون |

|---|---|

| حد درجة الحرارة العالية | يقاوم الفشل الهيكلي حتى 1450 درجة مئوية |

| مقاومة الصدمات الحرارية | يمنع التشقق أثناء الإدخال أو الإزالة السريعة |

| النقاء الكيميائي | يضمن عدم تلوث صهر السيليكون بالمعادن |

| قابلية التشغيل | يسمح بهندسة شفرات دقيقة للخلط الفعال |

| التوصيل | يصل إلى التوازن الحراري بسرعة مع المصهور |

عزز عمليتك مع حلول KINTEK الدقيقة

لا تساوم على نقاء السيليكون الخاص بك باستخدام مواد دون المستوى. توفر KINTEK مكونات جرافيت عالية الأداء وعالية النقاء مصممة خصيصًا للبيئات الحرارية الأكثر تطلبًا. مدعومين بالبحث والتطوير الخبير والتصنيع عالمي المستوى، نقدم مجموعة شاملة من معدات المختبرات - بما في ذلك أنظمة الأفران الصندوقية، والأفران الأنبوبية، والأفران الدوارة، والأفران الفراغية، وأنظمة CVD - وكلها يمكن تخصيصها لتلبية احتياجات المراقبة الخاصة بك ذات درجات الحرارة العالية.

قم بزيادة دقة بياناتك وعمر معداتك إلى أقصى حد اليوم. اتصل بخبرائنا الفنيين في KINTEK لمناقشة متطلبات الأفران والمواد المخصصة لديك!

دليل مرئي

المراجع

- Younès Belrhiti, Amal Chabli. Mechanical stirring: Novel engineering approach for in situ spectroscopic analysis of melt at high temperature. DOI: 10.1016/j.heliyon.2024.e25626

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- موليبدينوم ديسيلبيد الموليبدينوم MoSi2 عناصر التسخين الحراري للفرن الكهربائي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوب التكثيف لاستخلاص وتنقية المغنيسيوم

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

يسأل الناس أيضًا

- ما هي المزايا الحرارية لكفاءة عناصر التسخين المصنوعة من كربيد السيليكون (SiC)؟ زيادة السرعة وخفض تكاليف الطاقة

- ما هي الصناعات التي تستخدم عناصر التسخين من دايسيلسيد الموليبدينوم؟ تشغيل العمليات ذات درجات الحرارة العالية حتى 1800 درجة مئوية

- ما هي قدرات درجة الحرارة لعناصر التسخين من ثنائي سيليسيد الموليبدينوم؟ تصل إلى 1850 درجة مئوية لاحتياجات الأفران ذات درجة الحرارة العالية

- ما هي حدود درجة حرارة التشغيل لمقاومات كربيد السيليكون (SiC) "أحادية القطعة" و"ثلاثية القطع" في الهواء أو الأجواء الخاملة؟ ضمان طول العمر والأداء

- كيف يتم تحديد متطلبات الطاقة للسخانات؟ احسب احتياجات الطاقة للتدفئة الفعالة

- ما هي نطاقات الأحجام القياسية لعناصر تسخين كربيد السيليكون؟ ضمان الأداء الأمثل لفرنكك

- ما هي الخصائص الحرارية لعناصر التسخين المصنوعة من كربيد السيليكون؟ افتح كفاءة ومتانة درجات الحرارة العالية

- أين تُستخدم عناصر التسخين من نوع GC المصنوعة من كربيد السيليكون على نطاق واسع؟ مثالية للزجاج والمواد الكيميائية والإلكترونيات