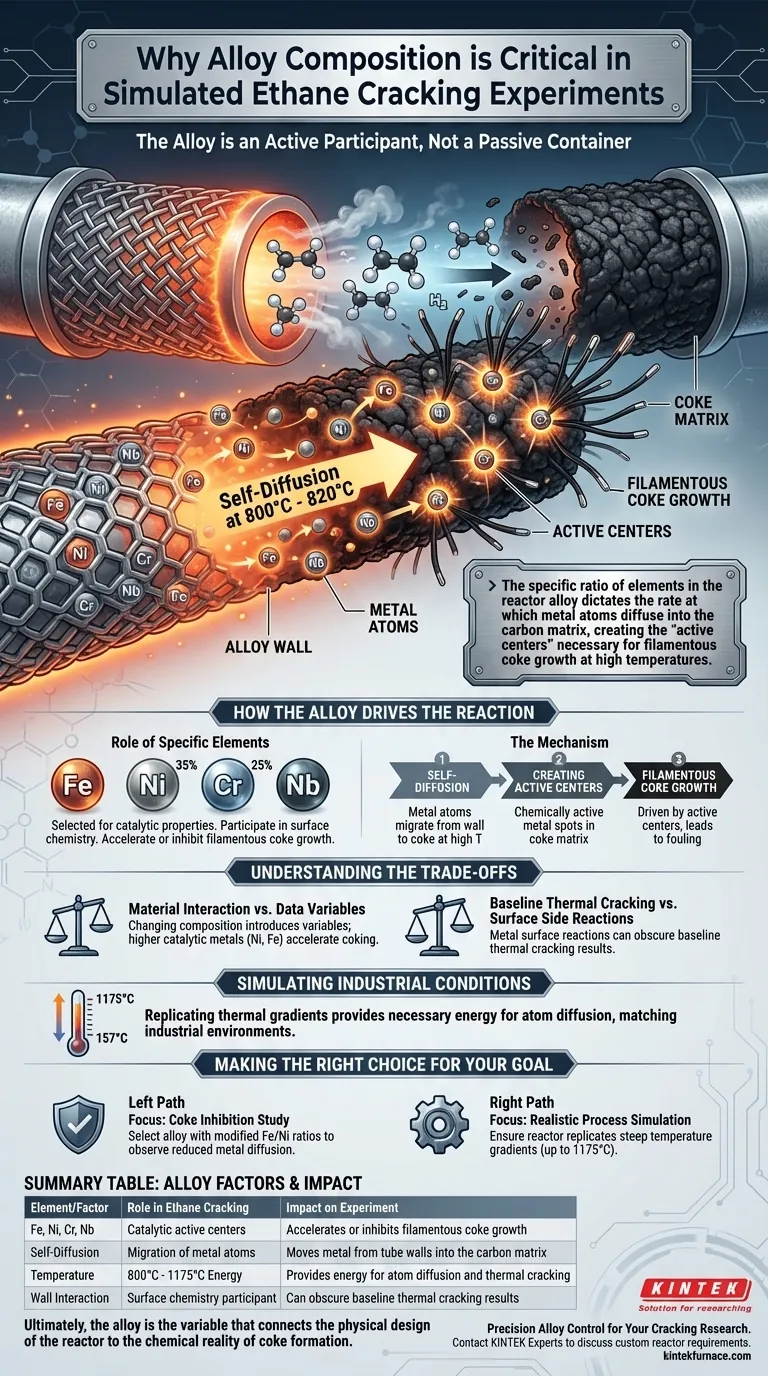

التركيب الكيميائي للسبيكة ليس مجرد وعاء سلبي؛ بل هو مشارك نشط في التفاعل. في محاكاة تكسير الإيثان، تعمل عناصر معينة - مثل الحديد والنيكل والكروم والنيوبيوم - كمحفزات بدلاً من مجرد مكونات هيكلية. يقوم الباحثون بالتحكم الدقيق في هذا التركيب لدراسة كيفية هجرة ذرات المعادن من جدران الأنبوب لتحفيز واستدامة تكوين فحم الكوك.

تحدد النسبة المحددة للعناصر في سبيكة المفاعل معدل انتشار ذرات المعادن في مصفوفة الكربون، مما يخلق "المراكز النشطة" اللازمة لنمو فحم الكوك الشعري في درجات الحرارة العالية.

كيف تدفع السبيكة التفاعل

ما وراء السلامة الهيكلية

في الهندسة القياسية، يتم اختيار السبائك للقوة ومقاومة الحرارة. ومع ذلك، في تجارب تكسير الإيثان، تلعب السبيكة دورًا كيميائيًا. تتفاعل جدران المفاعل مباشرة مع غاز العملية.

دور عناصر معينة

يتم اختيار التركيبات الشائعة، مثل تلك التي تحتوي على أوزان مختلفة من الحديد والنيكل (مثل 35٪) والكروم (مثل 25٪) والنيوبيوم، لخصائصها التحفيزية. هذه المعادن لا تبقى ثابتة؛ بل تشارك في كيمياء السطح التي تحدث أثناء التكسير.

آلية تكوين فحم الكوك

الانتشار الذاتي للذرات

عند درجات حرارة التشغيل بين 800 درجة مئوية و 820 درجة مئوية، تحدث ظاهرة فيزيائية حرجة: الانتشار الذاتي. تهاجر ذرات المعادن من شبكة السبيكة (تنتشر). تنتقل من جدار الأنبوب الصلب إلى طبقة فحم الكوك المتكونة (ترسبات الكربون).

إنشاء مراكز نشطة

هذا الانتشار ليس عشوائيًا؛ بل ينشئ "مراكز نشطة" معدنية داخل مصفوفة فحم الكوك. هذه المراكز هي نقاط نشطة كيميائيًا تسهل التفاعل الإضافي.

نمو فحم الكوك الشعري

وجود هذه المراكز المعدنية النشطة هو المحرك الأساسي لنوع معين من التلوث يسمى فحم الكوك الشعري. من خلال التحكم في تركيب السبيكة، يمكن للباحثين تسريع أو تثبيط هذا النمو لفهم الحركيات الأساسية.

فهم المفاضلات

تعقيد تفاعل المواد

بينما يوفر تغيير تركيب السبيكة بيانات قيمة حول تكوين فحم الكوك، فإنه يقدم متغيرات يجب إدارتها بعناية. قد يؤدي التركيز الأعلى للمعادن التحفيزية (مثل النيكل أو الحديد) إلى تسريع آليات تكوين فحم الكوك.

تمييز أنواع التفاعل

يمكن أن يؤدي هذا التسريع أحيانًا إلى حجب نتائج التكسير الحراري الأساسية. يجب على الباحثين التمييز بين التكسير الناجم عن الحرارة والتفاعلات الجانبية الناجمة عن سطح المعدن نفسه.

محاكاة الظروف الصناعية

محاكاة التدرجات الحرارية

لجعل هذه النتائج قابلة للتطبيق على المصانع الواقعية، يجب أن تتطابق البيئة المادية مع البيئة الكيميائية. تستخدم المفاعلات الأنبوبية مناطق تسخين لإنشاء تدرجات حرارية هائلة، غالبًا ما تتراوح من 1175 درجة مئوية إلى 157 درجة مئوية.

مساحة فيزيائية للانتشار

توفر هذه الظروف الحرارية الطاقة اللازمة لانتشار المعدن الموصوف أعلاه. يضمن تصميم المفاعل أن الظروف الديناميكية الحرارية داخل الأنبوب تحاكي البيئة القاسية للإنتاج الصناعي.

اتخاذ القرار الصحيح لهدفك

لتحسين إعدادك التجريبي، يجب عليك مواءمة اختيار السبيكة مع هدف بحثك المحدد.

- إذا كان تركيزك الأساسي هو دراسة تثبيط فحم الكوك: اختر تركيبات السبائك بنسب معدلة من الحديد أو النيكل لملاحظة كيف يؤدي تقليل انتشار المعدن إلى إبطاء النمو الشعري.

- إذا كان تركيزك الأساسي هو محاكاة العملية الواقعية: تأكد من أن مفاعلك يحاكي تدرجات الحرارة الحادة (تصل إلى 1175 درجة مئوية) للتحقق من أن السبيكة تتصرف ديناميكيًا حراريًا كما هو الحال في المصنع التجاري.

في النهاية، السبيكة هي المتغير الذي يربط التصميم المادي للمفاعل بالواقع الكيميائي لتكوين فحم الكوك.

جدول ملخص:

| العنصر/العامل | الدور في تكسير الإيثان | التأثير على التجربة |

|---|---|---|

| الحديد، النيكل، الكروم، النيوبيوم | مراكز نشطة تحفيزية | تسريع أو تثبيط نمو فحم الكوك الشعري |

| الانتشار الذاتي | هجرة ذرات المعادن | نقل المعدن من جدران الأنبوب إلى مصفوفة الكربون |

| درجة الحرارة | 800 درجة مئوية - 1175 درجة مئوية | توفير الطاقة لانتشار الذرات والتكسير الحراري |

| تفاعل الجدار | مشارك في كيمياء السطح | يمكن أن يحجب نتائج التكسير الحراري الأساسية |

التحكم الدقيق في السبائك لأبحاث التكسير الخاصة بك

يعد فهم التفاعل المعقد بين معدن المفاعل وتكوين فحم الكوك أمرًا ضروريًا للمحاكاة المخبرية الدقيقة. توفر KINTEK حلولًا حرارية عالية الأداء وقابلة للتخصيص مصممة لتلبية المتطلبات الصارمة للبحث الكيميائي. مدعومين بالبحث والتطوير والتصنيع الخبراء، نقدم أنظمة الأفران المغلفة، الأنبوبية، الدوارة، الفراغية، وأنظمة الترسيب الكيميائي للبخار (CVD) المصممة خصيصًا لتلبية احتياجاتك التجريبية الفريدة.

سواء كنت تدرس حركيات تثبيط فحم الكوك أو تحاكي التدرجات الحرارية الصناعية، فإن فريقنا يوفر الأفران عالية الحرارة المتخصصة المطلوبة للحصول على بيانات موثوقة.

قم بتحسين نتائجك التجريبية اليوم — اتصل بخبراء KINTEK لمناقشة متطلبات المفاعل المخصصة الخاصة بك.

دليل مرئي

المراجع

- P. Nanthagopal R. Sachithananthan. Analytical Review on Impact of Catalytic Coke Formation on Reactor Surfaces During the Thermal Cracking Process. DOI: 10.5281/zenodo.17985551

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- موليبدينوم ديسيلبيد الموليبدينوم MoSi2 عناصر التسخين الحراري للفرن الكهربائي

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

يسأل الناس أيضًا

- ما هو الغرض من فرن أنبوبي ثنائي المنطقة لتسليخ الجسيمات النانوية؟ تحقيق تحكم دقيق في البخار

- ما هي الظروف البيئية المحددة التي يوفرها فرن أنبوب الكوارتز الأفقي أثناء انتشار البورون؟ - KINTEK

- ما هو دور فرن الأنبوب عالي الحرارة في تحضير هياكل TiO2-alpha-Ga2O3 المتباينة؟

- ما هو دور فرن التلبيد الأنبوبي في تنشيط المواد الكربونية؟ دليل الخبراء للتنشيط بثاني أكسيد الكربون

- ما هي الأهمية التقنية للفرن الأنبوبي الأفقي المزود بقضيب انزلاقي لتلدين NiOx؟ تحسين التحكم

- ما هي المزايا التقنية التي توفرها أفران الأنبوب ثلاثية المناطق؟ تحكم ومرونة فائقة في درجة الحرارة

- ما هي وظيفة الفرن الأنبوبي الصناعي في دراسة طلاءات AlCoCrFeNi؟ تعزيز متانة المواد

- ما الغرض من محرك خطوي مزود بمخفض 100:1 في فرن أنبوبي؟ تحقيق تحكم دقيق