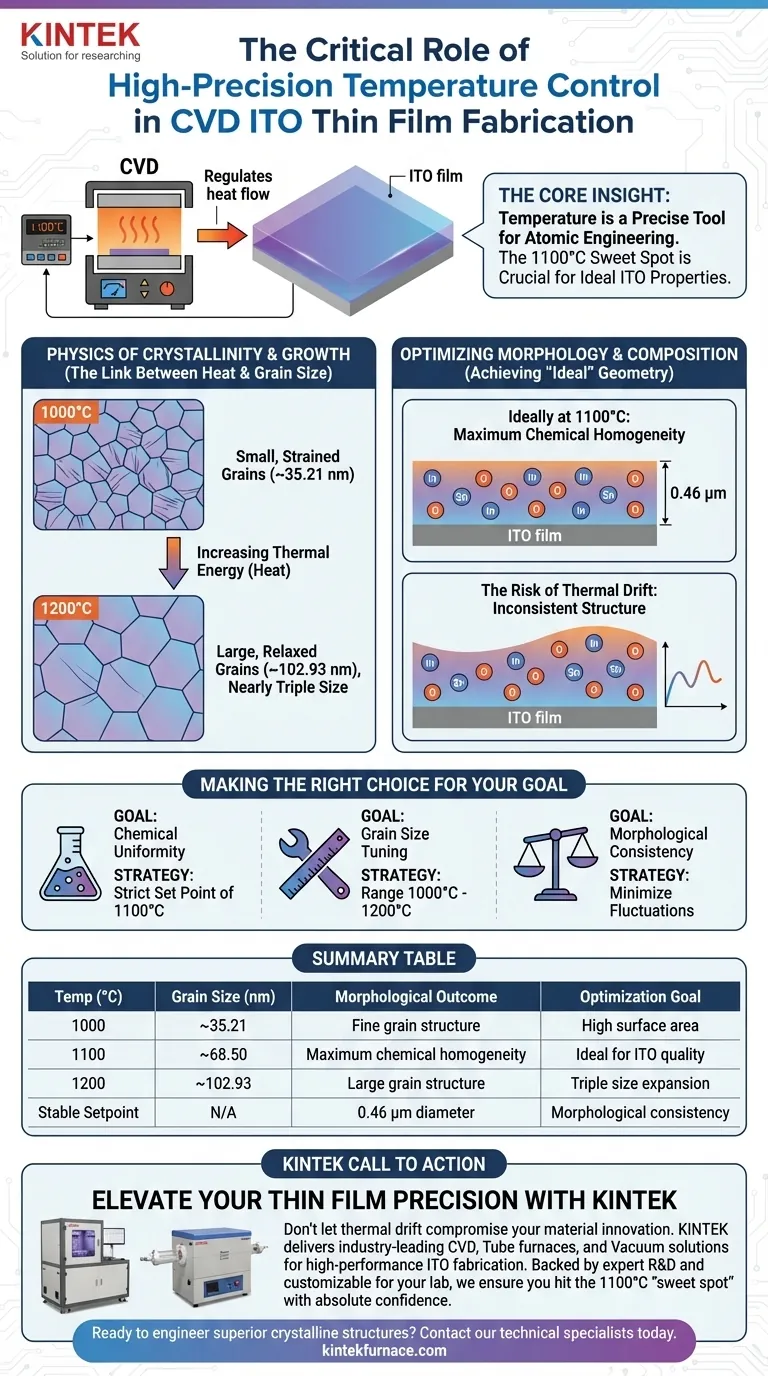

يُعد التحكم الدقيق في درجة الحرارة المتغير الحاسم لتحديد الجودة الهيكلية لأفلام أكسيد القصدير والإنديوم (ITO) الرقيقة أثناء ترسيب البخار الكيميائي (CVD).

نظرًا لأن درجة حرارة الترسيب تحدد مباشرة الطاقة المتاحة لترتيب الذرات، فإنها تتحكم في خصائص حرجة مثل حجم الحبيبات، والتشوه الشبكي، والتجانس الكيميائي. بدون تنظيم صارم، تؤدي الانحرافات الحرارية الطفيفة إلى تشوهات غير متناسقة في الفيلم، مما يضر بالأداء النهائي للمادة.

الفكرة الأساسية درجة الحرارة في ترسيب البخار الكيميائي ليست مجرد شرط بيئي؛ إنها أداة دقيقة لهندسة البنية المجهرية. بالنسبة لأفلام ITO، فإن الالتزام بدرجة حرارة مثلى محددة - عادةً 1100 درجة مئوية - هو الطريقة الوحيدة لتحقيق تجانس مثالي للقطر، وأقصى تجانس كيميائي، وحجم الحبيبات المستهدف في وقت واحد.

فيزياء التبلور والنمو

الرابط بين الحرارة وحجم الحبيبات

في عملية ترسيب البخار الكيميائي، تدفع الطاقة الحرارية عملية تنوي ونمو حبيبات البلورات.

تشير البيانات إلى وجود ارتباط حساس بين درجة الحرارة وحجم الحبيبات. يمكن أن يؤدي زيادة درجة حرارة العملية من 1000 درجة مئوية إلى 1200 درجة مئوية إلى زيادة حجم الحبيبات إلى ثلاثة أضعاف تقريبًا، من حوالي 35.21 نانومتر إلى 102.93 نانومتر.

إدارة تشوه الشبكة

هذا النمو ليس مجرد مظهر خارجي؛ بل يعكس الإجهاد الداخلي للمادة.

يسمح التنظيم الحراري الدقيق للشبكة بالاسترخاء وتشكيل بنية أكثر كمالًا. من خلال التحكم في الحرارة، فإنك تدير بفعالية تشوه الشبكة، مما يضمن أن الهيكل البلوري مستقر بدلاً من أن يكون فوضويًا أو معيبًا.

تحسين الشكل والتركيب

تحقيق الهندسة "المثالية"

بالإضافة إلى حجم الحبيبات البسيط، يعتمد الشكل العام للفيلم على الاستقرار الحراري.

الهدف غالبًا هو إنشاء بنية موحدة، مثل قطر ثابت يبلغ 0.46 ميكرومتر. تضمن وحدات التحكم عالية الدقة أن الفرن يحافظ على الظروف الدقيقة اللازمة لتشكيل هذا الشكل الهندسي المحدد عبر الركيزة بأكملها.

نقطة الارتفاع المثلى عند 1100 درجة مئوية

بينما تزيد درجات الحرارة الأعلى بشكل عام من حجم الحبيبات، هناك نقطة مثلى للتركيب الكيميائي.

تحدد الأبحاث 1100 درجة مئوية كنقطة حرجة لتصنيع ITO. عند درجة الحرارة هذه تحديدًا، تحقق المادة أعلى تجانس لتركيبها الكيميائي. الانحراف عن نقطة الضبط هذه يخاطر بإدخال عدم تجانس هيكلي.

فهم المفاضلات

درجة الحرارة مقابل المتغيرات الأخرى

بينما تعتبر درجة الحرارة أمرًا بالغ الأهمية للتبلور، إلا أنها لا تستطيع إصلاح المشكلات الناجمة عن ضعف التحكم في الفراغ أو الضغط.

يعتمد ترسيب البخار الكيميائي على خلط المواد المتفاعلة في الطور الغازي لضمان النقاء. حتى مع التحكم المثالي في درجة الحرارة، إذا لم يتم الحفاظ على الضغط الخلفي (على سبيل المثال، إزالة الشوائب عن طريق التفريغ العالي قبل الترسيب)، فسيتأثر نقاء الفيلم.

خطر الانجراف الحراري

تؤدي وحدات التحكم غير الدقيقة إلى انجراف حراري - تقلبات تدريجية في درجة الحرارة بمرور الوقت.

نظرًا لأن نافذة خصائص ITO المثلى محددة (تتمركز حول 1100 درجة مئوية)، يمكن أن يؤدي الانجراف إلى تدرج في الخصائص عبر الفيلم. قد يحتوي جزء واحد على حبيبات كبيرة ومسترخية (103 نانومتر)، بينما يحتفظ جزء آخر بحبيبات أصغر ومشوهة (35 نانومتر)، مما يؤدي إلى أداء غير متوقع للجهاز.

اتخاذ القرار الصحيح لهدفك

للاستفادة من التحكم في درجة الحرارة بفعالية في عملية تصنيع ITO الخاصة بك، قم بمواءمة استراتيجيتك الحرارية مع متطلبات المواد المحددة الخاصة بك:

- إذا كان تركيزك الأساسي هو التجانس الكيميائي: قم بمعايرة وحدات التحكم الخاصة بك للحفاظ على نقطة ضبط صارمة تبلغ 1100 درجة مئوية لزيادة التجانس التركيبي إلى أقصى حد.

- إذا كان تركيزك الأساسي هو ضبط حجم الحبيبات: استخدم النطاق من 1000 درجة مئوية إلى 1200 درجة مئوية لضبط حجم الحبيبات ديناميكيًا بين حوالي 35 نانومتر وحوالي 103 نانومتر بناءً على احتياجات الموصلية أو الشفافية لتطبيقك.

- إذا كان تركيزك الأساسي هو اتساق الشكل: تأكد من أن نظام التسخين الخاص بك يقلل من التقلبات لتحقيق أقطار هيكلية موحدة، مثل 0.46 ميكرومتر المثالية.

الدقة في التحكم في درجة الحرارة تحول ترسيب البخار الكيميائي من عملية طلاء بسيطة إلى طريقة للهندسة الذرية الدقيقة.

جدول ملخص:

| درجة الحرارة (درجة مئوية) | حجم الحبيبات (نانومتر) | النتيجة الهيكلية | هدف التحسين |

|---|---|---|---|

| 1000 | ~35.21 | هيكل حبيبات دقيق | مساحة سطح عالية |

| 1100 | ~68.50 | أقصى تجانس كيميائي | مثالي لجودة ITO |

| 1200 | ~102.93 | هيكل حبيبات كبير | زيادة ثلاثة أضعاف في الحجم |

| نقطة ضبط مستقرة | غير منطبق | قطر 0.46 ميكرومتر | اتساق الشكل |

ارتقِ بدقة أفلامك الرقيقة مع KINTEK

لا تدع الانجراف الحراري يضر بابتكار موادك. توفر KINTEK أنظمة CVD، وأفران الأنابيب، وحلول التفريغ الرائدة في الصناعة المصممة لتوفير الاستقرار الحراري الصارم المطلوب لتصنيع ITO عالي الأداء.

بدعم من البحث والتطوير والتصنيع المتخصصين، تم تخصيص أنظمتنا بالكامل لتلبية احتياجات مختبرك الفريدة - مما يضمن لك الوصول إلى 'نقطة الارتفاع المثلى' عند 1100 درجة مئوية بثقة مطلقة في كل مرة.

هل أنت مستعد لهندسة هياكل بلورية فائقة؟

اتصل بأخصائيينا الفنيين اليوم للعثور على الحل الحراري المثالي لأبحاثك.

دليل مرئي

المراجع

- Muchammad Yunus, Azianty Saroni. Effect of Deposition Temperature on The Structural and Crystallinity Properties of Self-Catalyzed Growth Indium Tin Oxide (ITO) Thin Film Using CVD Technique. DOI: 10.24191/srj.v22i2.23000

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 915 ميجا هرتز MPCVD آلة الترسيب الكيميائي ببخار البلازما بالموجات الدقيقة مفاعل نظام الترسيب الكيميائي بالبخار بالموجات الدقيقة

- فرن أنبوبة التفريغ CVD ذو الغرفة المنقسمة مع ماكينة التفريغ CVD للمحطة

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

يسأل الناس أيضًا

- ما هي تقنيات الترسيب بالبخار؟ مقارنة بين الترسيب الفيزيائي للبخار (PVD) والترسيب الكيميائي للبخار (CVD) للحصول على طبقات رقيقة فائقة

- ما هي وظيفة الميثان كمصدر غاز للتفاعل في الترسيب الكيميائي للبخار (CVD) لهلاميات BN@PyC؟ إتقان صلابة المواد

- ما هي المزايا التقنية لاستخدام نظام ترسيب البخار الكيميائي (CVD) لتحضير المحفزات أحادية الذرة؟ تحقيق الدقة الذرية

- كيف يتم تطبيق الترسيب الكيميائي للبخار (CVD) في المواد المتقدمة وتكنولوجيا النانو؟ أطلق العنان للدقة الذرية لابتكارات الجيل القادم

- ما هي وظيفة نظام APCVD في تصنيع الجرافين ثنائي الطبقة أحادي البلورة؟ افتح دقة النمو

- ما هي وظيفة غاز مختلط من الأرجون/الهيدروجين في نمو SnSe؟ تعزيز النقاء والنقل في ترسيب الأغشية الرقيقة بالبخار

- كيف تساهم معدات التبخير الحراري بالفراغ العالي في ترسيب الأغشية الرقيقة من Cu2SnS3 (CTS) بطريقة الترسيب الفيزيائي للبخار (PVD)؟ حلول الأغشية عالية النقاء

- ما هي طرق ترسيب ثاني أكسيد السيليكون باستخدام الترسيب الكيميائي للبخار (CVD)؟ قم بتحسين عملية أشباه الموصلات الخاصة بك