يعد الحفاظ على فراغ مستمر أمرًا غير قابل للتفاوض لأن كسره يعرض طبقة الحاجز الحساسة القائمة على التيتانيوم للجو. يتسبب هذا التعرض في حدوث أكسدة فورية وغير متحكم فيها على سطح طبقة الحاجز، مما يضر بشدة بنظافة واستقرار الواجهة الكيميائي قبل أن يتم ترسيب طبقة الحماية من السيليكون غير المتبلور (a-Si).

من خلال الحفاظ على النظام تحت التفريغ، فإنك تمنع الأكسجين من تلويث طبقة الحاجز. تضمن هذه العملية "في الموقع" (in-situ) واجهة نقية، وهو أمر ضروري لكي تقاوم طبقة الحاجز بفعالية التآكل الناتج عن معجون الألومنيوم.

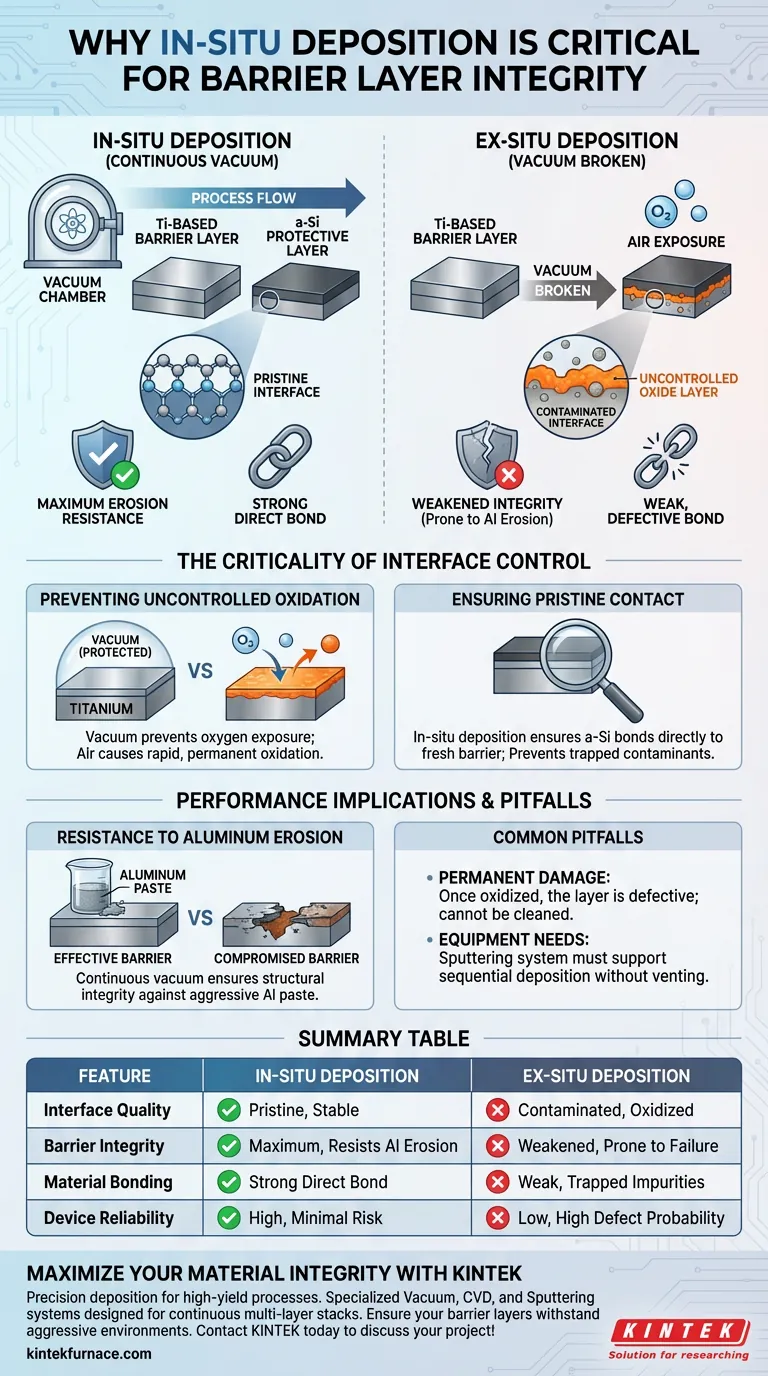

أهمية التحكم في الواجهة

لفهم سبب عدم إمكانية كسر الفراغ، يجب على المرء أن ينظر إلى ما هو أبعد من عملية الترسيب نفسها وأن يفحص الحساسية الكيميائية للمواد المعنية.

منع الأكسدة غير المتحكم فيها

طبقات الحاجز القائمة على التيتانيوم شديدة التفاعل مع الأكسجين.

إذا تم كسر الفراغ، تتعرض طبقة الحاجز فورًا للهواء. ينتج عن ذلك تكوين سريع لطبقة أكسيد على سطح الحاجز. هذه الأكسدة غير متحكم فيها وتخلق شوائب كيميائية تدهور خصائص المادة.

ضمان اتصال نقي

يحدد الاتصال بين طبقة الحاجز وطبقة السيليكون غير المتبلور اللاحقة سلامة الهيكل.

يضمن ترسيب طبقة السيليكون غير المتبلور "في الموقع" (in-situ) (دون كسر الفراغ) أن ترتبط طبقة السيليكون غير المتبلور مباشرة بمادة الحاجز الجديدة. هذا يمنع الشوائب أو طبقات الأكسيد من أن تُحاصر بين الطبقتين الوظيفيتين.

تأثيرات الأداء على الجهاز

تحدد طريقة الترسيب بشكل مباشر المرونة الميكانيكية والكيميائية للمكون النهائي.

مقاومة تآكل الألومنيوم

الوظيفة الأساسية لطبقة الحاجز هي منع معجون الألومنيوم (Al) من تآكل المواد الموجودة أسفلها.

إذا تضررت الواجهة بسبب الأكسدة الناتجة عن كسر الفراغ، فإن قدرة الحاجز على مقاومة هذا التآكل تضعف. يضمن الفراغ المستمر احتفاظ الحاجز بالسلامة الهيكلية اللازمة لتحمل الطبيعة العدوانية لمعجون الألومنيوم.

نظافة الواجهة

الواجهة النظيفة هي أساس موثوقية الجهاز.

يمكن لأي شوائب تدخلها التعرض للهواء أن تخلق نقاط ضعف. يمكن أن تؤدي نقاط الضعف هذه إلى انفصال أو فشل تحت الضغط، مما يجعل الهيكل الواقي غير فعال.

الأخطاء الشائعة التي يجب تجنبها

في حين أن الحفاظ على الفراغ يضيف قيودًا على عملية التصنيع، فإن البديل يقدم مخاطر غير مقبولة.

خطر انقطاع العملية

من المفاهيم الخاطئة أن طبقة الحاجز يمكن "تنظيفها" بعد التعرض للهواء.

بمجرد أن تتأكسد طبقة قائمة على التيتانيوم، يكون الضرر دائمًا بشكل فعال فيما يتعلق بجودة الواجهة. سيؤدي محاولة استئناف الترسيب بعد كسر الفراغ إلى هيكل متعدد الطبقات معيب.

تكوين المعدات

هذا المطلب يتطلب قدرات معدات محددة.

يجب أن يكون نظام الرش قادرًا على الترسيب المتسلسل. إذا كانت المعدات تتطلب تفريغ الهواء بين الخطوات، فهي غير مناسبة لإنشاء هياكل حاجز عالية الموثوقية بهذا التكوين.

اتخاذ القرار الصحيح لعمليتك

لضمان متانة وفعالية طبقات الحاجز الخاصة بك، طبق المبادئ التالية:

- إذا كان تركيزك الأساسي هو مقاومة التآكل: تأكد من أن عملية الرش الخاصة بك تتم بالكامل في الموقع (in-situ) لمنع تكوين طبقات أكسيد ضعيفة تفشل ضد معجون الألومنيوم.

- إذا كان تركيزك الأساسي هو إنتاجية العملية: تخلص من أي خطوات تتطلب تفريغ الغرفة بين ترسيب طبقة الحاجز والطبقة الواقية لتقليل معدلات العيوب.

تحكم في الفراغ، وتتحكم في سلامة الهيكل الواقي بأكمله.

جدول ملخص:

| الميزة | الترسيب في الموقع (دون كسر الفراغ) | الترسيب خارج الموقع (تم كسر الفراغ) |

|---|---|---|

| جودة الواجهة | نقية ومستقرة كيميائيًا | ملوثة بأكاسيد غير متحكم فيها |

| سلامة الحاجز | الحد الأقصى؛ يقاوم تآكل معجون الألومنيوم | ضعيف؛ عرضة للفشل الكيميائي |

| ترابط المواد | رابط مباشر قوي (a-Si إلى الحاجز) | رابط ضعيف محصور بين الشوائب |

| موثوقية الجهاز | عالية؛ الحد الأدنى من خطر الانفصال | منخفضة؛ احتمالية عالية لتكوين العيوب |

عزز سلامة موادك مع KINTEK

الدقة في الترسيب هي الفرق بين عملية ذات إنتاجية عالية والفشل المكلف للمواد. مدعومة بالبحث والتطوير والتصنيع المتخصص، تقدم KINTEK أنظمة فراغ، ترسيب الأبخرة الكيميائية (CVD)، وأنظمة الرش متخصصة مصممة للحفاظ على الفراغ المستمر للهياكل الحرجة متعددة الطبقات. سواء كنت بحاجة إلى أفران Muffle، أو Tube، أو أفران مخصصة ذات درجة حرارة عالية، فإن معداتنا مصممة لضمان أن طبقات الحاجز الخاصة بك تتحمل البيئات الأكثر عدوانية.

اضمن نجاح مختبرك بمعدات مصممة خصيصًا لتلبية احتياجاتك الفريدة. اتصل بنا اليوم لمناقشة مشروعك!

دليل مرئي

المراجع

- TiN <sub> <i>x</i> </sub> and TiO <sub> <i>x</i> </sub> /TiN <sub> <i>x</i> </sub> Barrier Layers for Al‐Based Metallization of Passivating Contacts in Si Solar Cells. DOI: 10.1002/pssr.202500168

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبة التفريغ CVD ذو الغرفة المنقسمة مع ماكينة التفريغ CVD للمحطة

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

يسأل الناس أيضًا

- ما هي التطبيقات العملية لوسائط البوابة المحضرة بواسطة أفران أنابيب CVD؟ اكتشف الإلكترونيات المتقدمة والمزيد

- ما هو الدور الذي تلعبه أنظمة الترسيب الكيميائي للبخار (CVD) في نمو أغشية CsPbBr3؟ إتقان دقة البلورة الأحادية.

- ما هو الدور الذي تلعبه غرفة تفاعل أنبوب الكوارتز في تخليق الترسيب الكيميائي للبخار؟ ضمان النقاء في نمو الأغشية الرقيقة ثنائية الأبعاد

- ما هي الميزات الرئيسية لفرن الترسيب الكيميائي للبخار (CVD)؟ افتح آفاق ترسيب الأغشية الرقيقة بدقة لمختبرك

- ما هي الأنواع المختلفة لترسيب البخار الكيميائي (CVD) بناءً على ضغط التشغيل ونظام التسخين؟ استكشف الطرق الرئيسية للحصول على ترسيب أفلام فائق

- ما هي تقنية الترسيب الكيميائي للبخار (CVD)؟ افتح آفاق الحصول على أغشية رقيقة عالية الأداء لتطبيقاتك

- ما هو الدور الذي يلعبه نظام ترسيب البخار الكيميائي (CVD) في تخليق الجرافين أحادي الطبقة؟

- أيهما أفضل، PVD أم CVD؟ اختر تقنية الطلاء المناسبة لتطبيقك