الإجابة الحاسمة هي أنه لا يوجد PVD ولا CVD "أفضل" بشكل عام. تعتمد الطريقة المتفوقة كليًا على متطلبات تطبيقك المحددة لخصائص الفيلم، والهندسة، والمواد. يتفوق الترسيب الفيزيائي للبخار (PVD) في إنشاء طبقات نقية جدًا، وكثيفة، ومتينة على الأسطح البسيطة نسبيًا. في المقابل، يعد الترسيب الكيميائي للبخار (CVD) الخيار الأفضل لإنشاء طبقات موحدة ومتوافقة بشكل استثنائي على الأشكال الهندسية المعقدة ثلاثية الأبعاد.

الاختيار بين PVD و CVD لا يتعلق باختيار الفائز، بل بمطابقة آلية الترسيب مع النتيجة الأكثر أهمية لمشروعك. يجب أن تقرر ما إذا كانت أولويتك هي النقل الفيزيائي لمادة نقية (PVD) أو فيلم متفاعل كيميائيًا ومتوافق تمامًا (CVD).

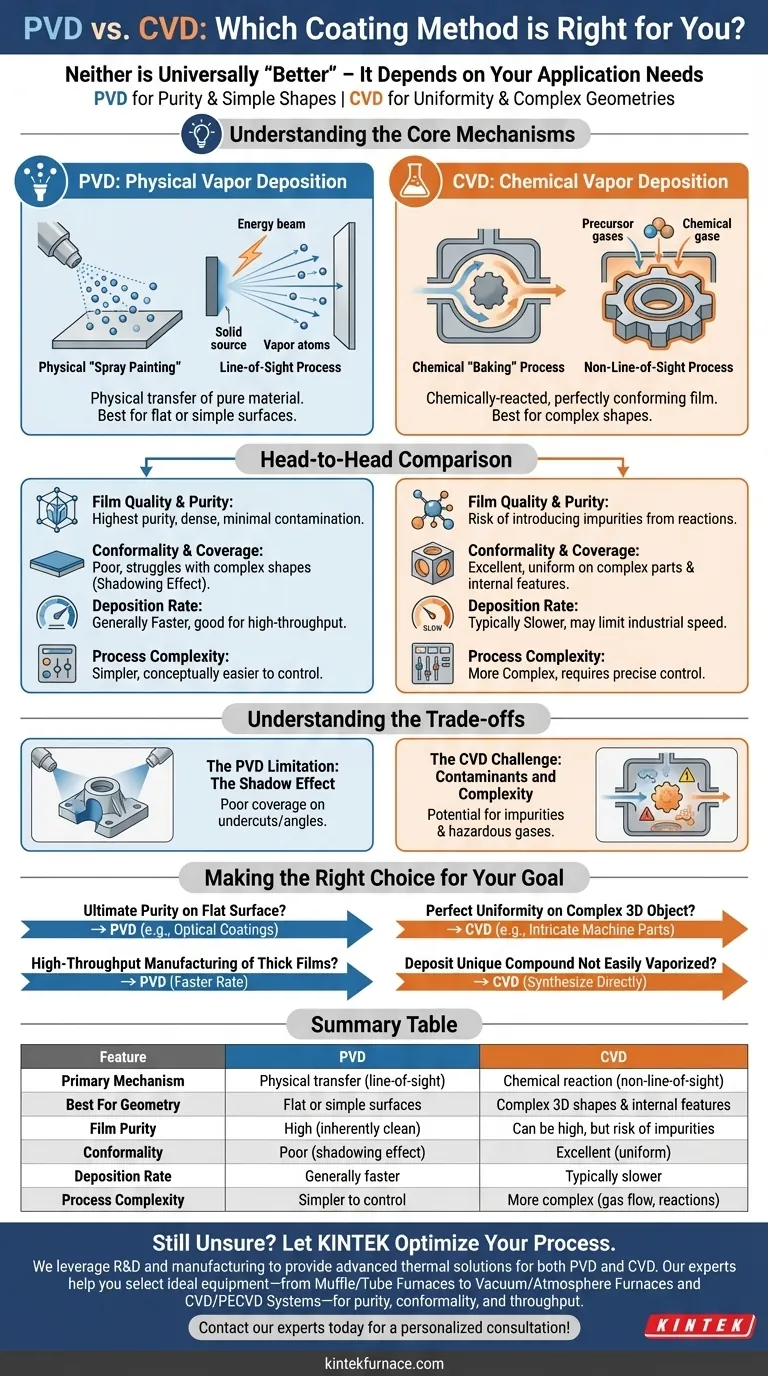

فهم الآليات الأساسية

لاتخاذ قرار مستنير، يجب عليك أولاً فهم مدى اختلاف هاتين العمليتين جوهريًا. إنهما ليسا قابلين للتبديل؛ إنهما أدوات مميزة لمهام مختلفة.

PVD: عملية "الرش" الفيزيائية

فكر في الترسيب الفيزيائي للبخار (PVD) كشكل متطور للغاية من الرش في الفراغ. يتم تبخير مادة مصدر صلبة بوسائل فيزيائية (مثل التسخين أو قصف الأيونات). ثم ينتقل هذا البخار في خط مستقيم عبر غرفة تفريغ عالية ويتكثف على الركيزة، مكونًا طبقة رقيقة.

الخلاصة الرئيسية هي أن هذه عملية خط الرؤية. تنتقل ذرات أو جزيئات مادة الطلاء مباشرة من المصدر إلى الهدف.

CVD: عملية "الخبز" الكيميائية

من ناحية أخرى، يشبه الترسيب الكيميائي للبخار (CVD) خبز الكعكة. يتم إدخال الغازات الأولية التي تحتوي على العناصر المطلوبة إلى غرفة التفاعل. يتسبب الحرارة أو الضغط في تفاعل هذه الغازات على سطح الركيزة، "بناء" الفيلم المطلوب ذرة بذرة كمنتج ثانوي للتفاعل الكيميائي.

هذه عملية غير خط الرؤية. نظرًا لأن الترسيب يحدث من طور غازي، يمكنه طلاء جميع الأسطح المكشوفة بشكل موحد، بما في ذلك الأشكال المعقدة والميزات الداخلية.

PVD مقابل CVD: مقارنة وجهاً لوجه

تخلق طبيعة كل آلية مزايا وعيوبًا مميزة عبر العديد من مقاييس الأداء الحرجة.

جودة ونقاء الفيلم

يبدأ PVD بمادة صلبة نقية جدًا وينقلها ببساطة إلى الركيزة. هذا يجعله عملية نظيفة بطبيعتها، وممتازة للتطبيقات التي تتطلب أعلى نقاء وكثافة بأقل قدر من التلوث.

يعتمد CVD على التفاعلات الكيميائية، والتي يمكن أن تترك أحيانًا مواد كيميائية متبقية أو منتجات ثانوية في الفيلم. بينما يمكن تحقيق نقاء عالٍ من خلال التحكم الدقيق في العملية والسلائف النقية، هناك خطر أكبر بطبيعته لإدخال الشوائب.

التوافق والتغطية

هذه هي أهم نقطة اختلاف. يتفوق CVD في التوافق، مما يعني أنه يمكن أن ينتج فيلمًا بسمك موحد على أشكال هندسية معقدة وغير مستوية، وحتى داخل الخنادق أو الثقوب العميقة.

تعني طبيعة PVD التي تعتمد على خط الرؤية أنها تواجه صعوبة في الأشكال المعقدة. المناطق التي لا تواجه مادة المصدر مباشرة ستتلقى القليل من الطلاء أو لا تتلقى أي طلاء، مما يخلق تأثير "الظل". إنه الأنسب للأسطح المسطحة أو المنحنية بلطف.

معدل الترسيب والسرعة

توفر عمليات PVD عمومًا معدلات ترسيب أسرع من CVD. هذا يجعل PVD أكثر ملاءمة للتطبيقات التي تتطلب أفلامًا سميكة أو تصنيعًا عالي الإنتاجية حيث تكون السرعة عاملاً حاسمًا.

CVD عادة ما تكون عملية أبطأ، مما قد يكون قيدًا على الإنتاج على نطاق صناعي يتطلب سرعة في الإنجاز.

تعقيد العملية

خطوات PVD (التبخير والتكثيف) أبسط من الناحية المفاهيمية وغالبًا ما تكون أسهل في التحكم. المتغيرات الأساسية هي درجة الحرارة والوقت وضغط الغرفة.

CVD هي عملية أكثر تعقيدًا في إدارتها. تتطلب تحكمًا دقيقًا في تركيزات الغازات الأولية المتعددة، ومعدلات التدفق، وضغط الغرفة، ودرجة الحرارة لضمان حدوث التفاعل الكيميائي الصحيح بشكل موحد.

فهم المقايضات

يتطلب اختيار طريقة الاعتراف بالقيود المتأصلة فيها. يجب أن يعتمد قرارك على المقايضة الأكثر قبولًا لمشروعك.

قيود PVD: تأثير الظل

المقايضة الأساسية مع PVD هي ضعف التغطية على الأجزاء المعقدة. إذا كان مكونك يحتوي على أجزاء سفلية، أو قنوات داخلية، أو زوايا حادة، فلن يوفر PVD طلاءً موحدًا. هذا قيد مادي غير قابل للتفاوض لعملية خط الرؤية.

تحدي CVD: الملوثات والتعقيد

المقايضة الرئيسية مع CVD هي احتمال الشوائب وعيوب العملية. يجب التحكم في التفاعلات الكيميائية بشكل مثالي لتجنب دمج عناصر غير مرغوب فيها من الغازات الأولية. علاوة على ذلك، يمكن أن تكون هذه الغازات خطرة وتتطلب بنية تحتية كبيرة للسلامة والتعامل.

مسألة الالتصاق والمتانة

غالبًا ما يتم ترسيب أفلام PVD بطاقة حركية عالية، مما قد يؤدي إلى أفلام كثيفة جدًا ذات التصاق ومتانة ممتازين.

بينما توفر أفلام CVD أيضًا التصاقًا جيدًا، يمكن أن تكون الكثافة والصلابة أكثر تباينًا وتعتمد بشكل كبير على العملية الكيميائية المحددة المستخدمة.

اتخاذ الخيار الصحيح لهدفك

لاختيار الطريقة الصحيحة، قم بمواءمة هدفك الأساسي مع العملية الأنسب لتحقيقه.

- إذا كان تركيزك الأساسي هو النقاء والكثافة المطلقة على سطح مستوٍ أو بسيط: PVD هو مسارك الأكثر مباشرة وموثوقية للتطبيقات مثل الطلاءات البصرية أو الطبقات الأساسية لأشباه الموصلات.

- إذا كان تركيزك الأساسي هو طلاء موحد تمامًا على جسم ثلاثي الأبعاد معقد: CVD هو الخيار الوحيد نظرًا لتوافقه الفائق، وهو مثالي لطلاء الأنابيب الداخلية أو أجزاء الآلات المعقدة.

- إذا كان تركيزك الأساسي هو التصنيع عالي الإنتاجية للأفلام السميكة: يوفر معدل الترسيب الأسرع عادةً لـ PVD ميزة كبيرة لكفاءة الإنتاج.

- إذا كان تركيزك الأساسي هو ترسيب مركب فريد لا يتبخر بسهولة: يوفر استخدام CVD للغازات الأولية مرونة أكبر لتصنيع المواد مباشرة على الركيزة.

من خلال فهم اختلافاتهم الأساسية، تنتقل من السؤال "أيهما أفضل؟" إلى معرفة "أيهما مناسب لهدفي؟"

جدول الملخص:

| الميزة | PVD (الترسيب الفيزيائي للبخار) | CVD (الترسيب الكيميائي للبخار) |

|---|---|---|

| الآلية الأساسية | النقل الفيزيائي (خط الرؤية) | التفاعل الكيميائي (غير خط الرؤية) |

| الأفضل للهندسة | الأسطح المسطحة أو البسيطة | الأشكال ثلاثية الأبعاد المعقدة والميزات الداخلية |

| نقاء الفيلم | عالي (عملية نظيفة بطبيعتها) | يمكن أن يكون عاليًا، ولكن هناك خطر الشوائب |

| التوافق | ضعيف (تأثير الظل) | ممتاز (موحد على الأجزاء المعقدة) |

| معدل الترسيب | أسرع عمومًا | أبطأ عادةً |

| تعقيد العملية | أبسط في التحكم | أكثر تعقيدًا (تدفق الغاز، التفاعلات) |

ما زلت غير متأكد من طريقة الطلاء المناسبة لمشروعك؟

في KINTEK، نستفيد من البحث والتطوير الاستثنائي لدينا والتصنيع الداخلي لتوفير حلول حرارية متقدمة لتلبية احتياجات المختبرات والصناعات المتنوعة. تمتد خبرتنا لدعم كل من عمليات PVD و CVD باستخدام أفراننا عالية الأداء.

سواء كنت تقوم بطلاء ركائز مسطحة بسيطة أو مكونات ثلاثية الأبعاد معقدة، يمكن لفريقنا مساعدتك في اختيار وتخصيص المعدات المثالية - من أفران Muffle و Tube إلى أفران التفريغ والجو المتطورة وأنظمة CVD/PECVD - لتلبية متطلباتك الفريدة للنقاء والتوافق والإنتاجية.

دعنا نحسن عملية الترسيب الخاصة بك. اتصل بخبرائنا اليوم للحصول على استشارة شخصية!

دليل مرئي

المنتجات ذات الصلة

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

يسأل الناس أيضًا

- كيف يعمل ترسيب بخار البلازما؟ حل منخفض الحرارة للطلاءات المتقدمة

- ما هي الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) وكيف تختلف عن الترسيب الكيميائي للبخار التقليدي (CVD)؟ افتح آفاق ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- ما هي الغازات المستخدمة في نظام الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ حسّن ترسيب الأغشية الرقيقة باختيار دقيق للغازات

- ما هو جهاز PECVD؟ دليل لترسيب الأغشية الرقيقة في درجات الحرارة المنخفضة

- ما هو تطبيق الترسيب الكيميائي للبخار المعزز بالبلازما؟ تمكين الأغشية الرقيقة عالية الأداء في درجات حرارة منخفضة