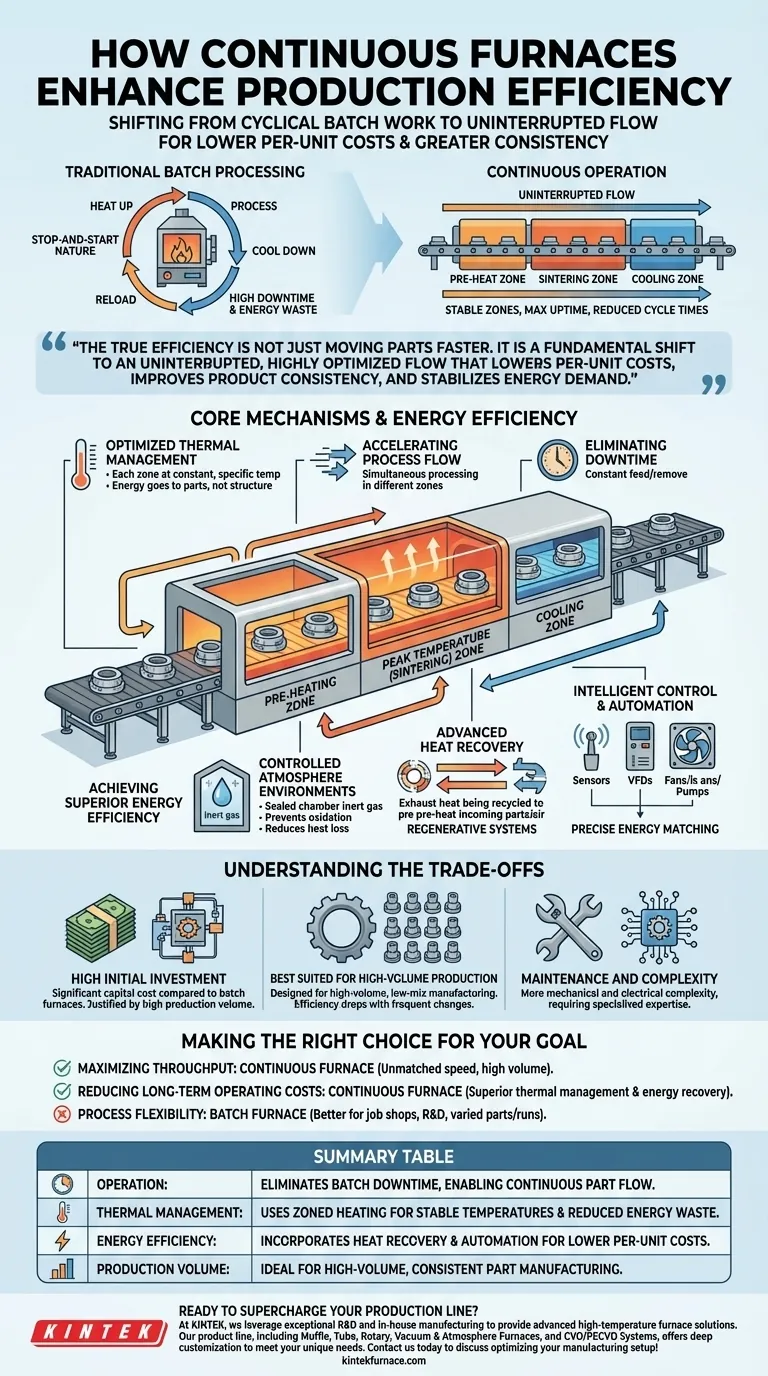

في جوهرها، تعمل الأفران المستمرة على تعزيز كفاءة الإنتاج من خلال إلغاء طبيعة "التوقف والتشغيل" في المعالجة الدفعية التقليدية. بدلاً من تسخين وتبريد الفرن بأكمله لكل حمولة، فإنها تحافظ على مناطق درجة حرارة مستقرة تتحرك من خلالها الأجزاء بشكل مستمر، مما يقلل بشكل كبير من أوقات الدورات وهدر الطاقة مع زيادة وقت التشغيل إلى أقصى حد.

الكفاءة الحقيقية للفرن المستمر لا تتعلق فقط بتحريك الأجزاء بشكل أسرع. إنها تحول أساسي من العمل الدفعي الدوري إلى تدفق متواصل ومُحسّن للغاية يقلل التكاليف لكل وحدة، ويحسن اتساق المنتج، ويثبت الطلب على الطاقة.

الآليات الأساسية للتشغيل المستمر

تأتي الميزة الأساسية للفرن المستمر من تصميمه، الذي يختلف جوهريًا عن الفرن الدفعي الذي يجب أن يكمل دورة حرارية كاملة لكل حمولة.

القضاء على وقت التوقف بين الدفعات

في الفرن الدفعي التقليدي، يُفقد قدر كبير من الوقت والطاقة في انتظار تبريد الغرفة، وإعادة تحميلها، ثم تسخينها مرة أخرى إلى درجة الحرارة المطلوبة.

يعمل الفرن المستمر دون انقطاع. يتم تغذية الأجزاء باستمرار في أحد الأطراف وإزالتها من الطرف الآخر، مما يلغي الوقت غير الإنتاجي المرتبط بالتحميل وإعادة تسخين غرفة كاملة.

إدارة حرارية مُحسّنة

تستخدم معظم الأفران المستمرة تصميمًا متعدد الغرف أو متعدد المناطق. تُحفظ كل منطقة عند درجة حرارة ثابتة ومحددة مطلوبة لمرحلة معينة من عملية المعالجة الحرارية (مثل التسخين المسبق، التلبيد، التبريد).

وهذا يعني أن الطاقة المتاحة تُستهلك حصريًا تقريبًا بواسطة الأجزاء نفسها، وليس عن طريق إعادة تسخين هيكل الفرن. يؤدي ذلك إلى حمل كهربائي أكثر اتساقًا وتنبؤًا، مع تجنب ارتفاعات الطلب المكلفة الشائعة في الأفران الدفعية الكبيرة.

تسريع تدفق العملية

من خلال السماح بحدوث عمليات مختلفة في وقت واحد في مناطق مختلفة، يزيد الفرن المستمر الإنتاجية بشكل كبير. يمكن تسخين جزء مسبقًا في المنطقة الأولى بينما يتم تلبيد جزء آخر عند ذروة درجة الحرارة في المنطقة التالية.

هذه المعالجة المتزامنة تقلل من الأخطاء والاختناقات المتعلقة بالنقل التي تحدث عند نقل الأجزاء بين أفران منفصلة ذات غرض واحد.

تحقيق كفاءة طاقة فائقة

بالإضافة إلى التشغيل المستمر، تشتمل الأفران المستمرة على تقنيات محددة مصممة لتقليل استهلاك الطاقة لكل جزء مُنتج.

بيئات الجو المتحكم بها

تخلق العديد من التصميمات بيئة متحكم بها باستخدام غازات خاملة أو تفاعلية. يمنع هذا الجو أكسدة الأجزاء، مما يحسن جودة المنتج النهائي، ولكنه يعمل أيضًا على تقليل فقدان الحرارة المحيطة من الغرفة.

استرداد الحرارة المتقدم

غالبًا ما تشتمل الأفران المستمرة الحديثة على أنظمة تجديد تقوم بالتقاط وإعادة تدوير الحرارة من غازات العادم الساخنة. تُستخدم هذه الطاقة المستعادة بعد ذلك لتسخين الأجزاء الواردة أو هواء الاحتراق مسبقًا، مما يقلل بشكل كبير من كمية الطاقة الجديدة المطلوبة.

التحكم الذكي والأتمتة

تراقب أنظمة التحكم المتقدمة والمستشعرات باستمرار وتضبط معلمات التسخين للحفاظ على الظروف المثلى.

علاوة على ذلك، غالبًا ما تكون المكونات مثل المضخات والمراوح مجهزة بمحركات تردد متغير (VFDs). تتوافق هذه المحركات بدقة مع سرعة المحرك — وبالتالي استهلاكه للطاقة — مع الطلب الدقيق للنظام، مما يلغي هدر الطاقة.

فهم المفاضلات

في حين أنه عالي الكفاءة، فإن الفرن المستمر هو أداة متخصصة. لا تتحقق مزاياه إلا في ظل الظروف المناسبة.

استثمار أولي مرتفع

تعتبر الأفران المستمرة أنظمة معقدة ومتكاملة تمثل استثمارًا رأسماليًا كبيرًا مقارنة بالأفران الدفعية الأبسط. التكلفة الأولية كبيرة ويجب تبريرها بحجم الإنتاج.

الأفضل لإنتاج بكميات كبيرة

أكبر قوة للفرن المستمر هي أيضًا قيده الأساسي. إنه مصمم لـ التصنيع بكميات كبيرة وبمزيج منخفض من الأجزاء المتشابهة.

تقل كفاءته بسرعة إذا كنت بحاجة إلى تغيير ملفات تعريف درجة الحرارة أو معلمات العملية بشكل متكرر لدفعات صغيرة ومتنوعة. يمكن أن يلغي وقت الإعداد والاستقرار أي مكاسب محتملة في الإنتاجية.

الصيانة والتعقيد

تضيف أنظمة النقل، ومناطق التحكم المتعددة، ووحدات التحميل الأوتوماتيكية التي تتيح التشغيل المستمر طبقات من التعقيد الميكانيكي والكهربائي. قد تكون الصيانة أكثر تعقيدًا وتتطلب خبرة أكثر تخصصًا مما تتطلبه أفران الصندوق البسيطة.

اتخاذ القرار الصحيح لهدفك

يتطلب اختيار تقنية الفرن المناسبة فهمًا واضحًا لهدفك الإنتاجي الأساسي.

- إذا كان تركيزك الأساسي هو زيادة الإنتاجية إلى أقصى حد: يعتبر الفرن المستمر الخيار الأمثل لسرعته التي لا مثيل لها وقدرته على إنتاج كمية كبيرة من الأجزاء المتسقة.

- إذا كان تركيزك الأساسي هو تقليل تكاليف التشغيل على المدى الطويل: توفر أنظمة إدارة الحرارة الفائقة وأنظمة استرداد الطاقة في الفرن المستمر وفورات كبيرة على أساس كل وحدة في بيئة ذات حجم إنتاج كبير.

- إذا كان تركيزك الأساسي هو مرونة العملية: غالبًا ما يكون الفرن الدفعي خيارًا أفضل لورش العمل أو بيئات البحث والتطوير التي تتعامل مع تشغيلات صغيرة من أجزاء شديدة التنوع ذات متطلبات معالجة مختلفة.

في النهاية، يعد مواءمة تقنية الفرن الخاصة بك مع حجم الإنتاج ومزيج المنتجات الخاص بك هو المفتاح لفتح كفاءة التصنيع الحقيقية.

جدول الملخص:

| الجانب | الفائدة |

|---|---|

| العملية | يلغي وقت التوقف الدفعي، مما يتيح تدفقًا مستمرًا للأجزاء |

| إدارة الحرارة | يستخدم تسخينًا مقسمًا لمناطق لدرجات حرارة مستقرة وتقليل هدر الطاقة |

| كفاءة الطاقة | يتضمن استرداد الحرارة والأتمتة لتقليل التكاليف لكل وحدة |

| حجم الإنتاج | مثالي لتصنيع الأجزاء المتسقة بكميات كبيرة |

| المفاضلات | استثمار أولي مرتفع ومناسب لعمليات المزج المنخفض |

هل أنت مستعد لتعزيز خط إنتاجك؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة عالية الحرارة. يكتمل خط منتجاتنا، بما في ذلك أفران القولبة، والأفران الأنبوبية، والأفران الدوارة، وأفران الفراغ والجو المتحكم، وأنظمة CVD/PECVD، بقدرات تخصيص قوية وعميقة لتلبية احتياجاتك التجريبية والإنتاجية الفريدة بدقة. سواء كنت تهدف إلى زيادة الإنتاجية إلى أقصى حد أو تقليل تكاليف التشغيل، يمكن لأفراننا المستمرة توفير كفاءة لا مثيل لها لعملياتك ذات الحجم الكبير. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين إعداد التصنيع الخاص بك!

دليل مرئي

المنتجات ذات الصلة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

يسأل الناس أيضًا

- ما هي بعض تطبيقات أفران الأنابيب الدوارة؟ مثالية للمعالجة المستمرة للمواد ذات درجات الحرارة العالية

- كيف يتميز هيكل فرن الأنبوب الدوار؟ اكتشف مكوناته الرئيسية وفوائده

- ما هي المجالات الأخرى التي تستخدم أفران الأنبوب الدوارة؟ اكتشف حلول التدفئة متعددة الاستخدامات لمختلف الصناعات

- ما هي فوائد حركة العينة المستمرة في أفران الأنابيب الدوارة؟ تعزيز التوحيد والكفاءة

- كيف تدعم أفران الأنبوب الدوارة المراقبة في الوقت الفعلي والمعالجة المستمرة؟ عزز الكفاءة بالتدفق المستمر والمراقبة المباشرة