في جوهره، يكمن الاختلاف الأساسي بين بيئات عمليات PVD و CVD في آلياتهما الأساسية. يعمل الترسيب الفيزيائي للبخار (PVD) في فراغ عالٍ لنقل مادة صلبة ماديًا إلى ركيزة، يشبه إلى حد كبير الرش بالطلاء باستخدام ذرات فردية. في المقابل، يستخدم الترسيب الكيميائي للبخار (CVD) تفاعلات كيميائية في الطور الغازي عند درجات حرارة أعلى "لنمو" مادة جديدة مباشرة على سطح الركيزة.

الخيار بين PVD و CVD هو خيار بين عملية فيزيائية وعملية كيميائية. يقوم PVD بنقل المادة الموجودة في فراغ، بينما يقوم CVD بإنشاء مادة جديدة من خلال تفاعلات كيميائية مضبوطة، وهو تمييز يحدد بيئة العملية بأكملها، من درجة الحرارة إلى السلامة.

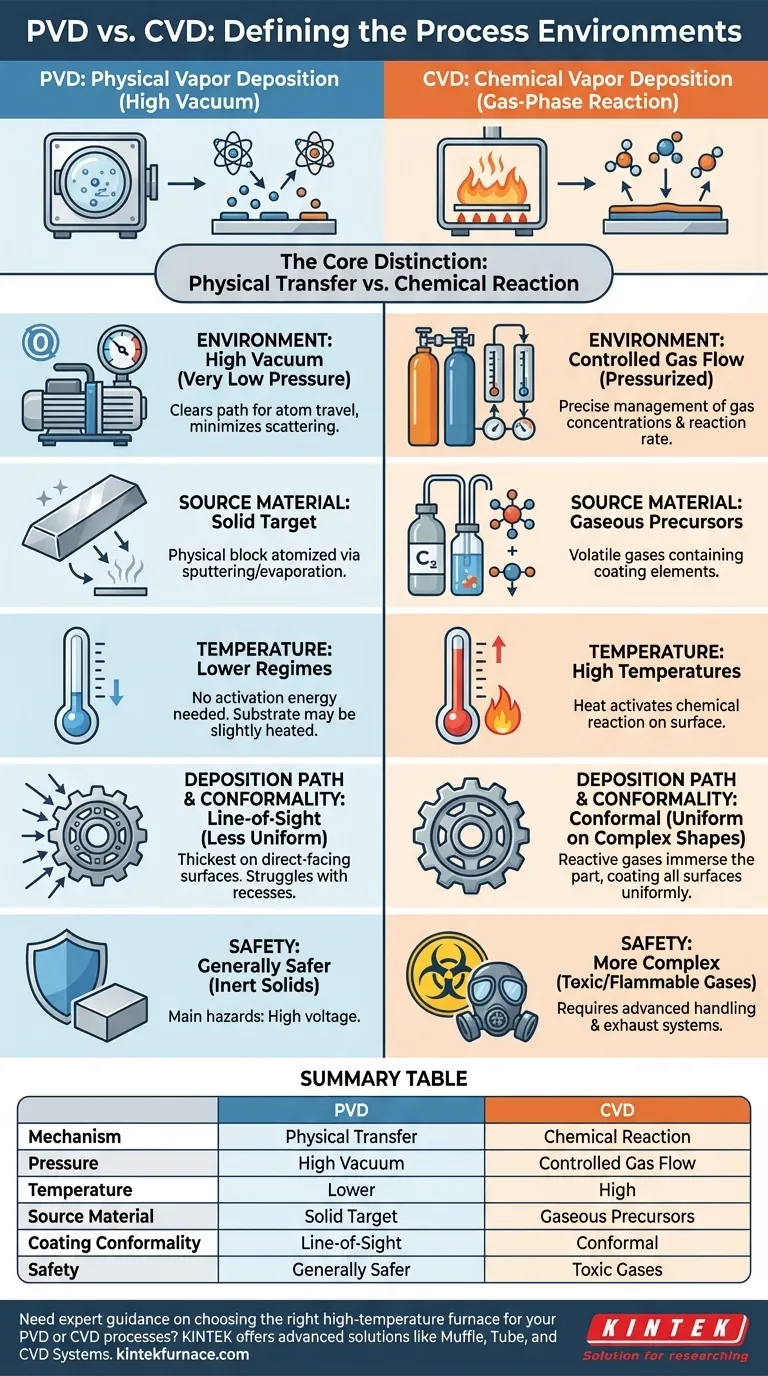

التمييز الأساسي: النقل المادي مقابل التفاعل الكيميائي

تعد الاختلافات البيئية بين PVD و CVD نتائج مباشرة لفلسفات الترسيب المتعارضة. أحدهما عملية نقل، والآخر عملية إنشاء.

PVD: عملية خط رؤية في فراغ عالٍ

في PVD، يتم تفريغ الحجرة للوصول إلى فراغ عالٍ. هذا أمر بالغ الأهمية لأنه يزيل الهواء والجزيئات الأخرى التي قد تصطدم بجزيئات مادة الطلاء وتشتتها.

بعد ذلك، يتم تبخير مادة مصدر صلبة، أو "هدف"، من خلال طرق مثل الرش أو التبخير. تنتقل هذه الذرات المتبخرة في مسار مستقيم، خط رؤية، عبر الفراغ وتتكثف على الركيزة الأبرد، مكونة غشاءً رقيقًا.

CVD: عملية تفاعلية في الطور الغازي

لا يبدأ CVD بهدف صلب. بدلاً من ذلك، يتم إدخال واحد أو أكثر من السلائف الغازية المتطايرة إلى الحجرة تحت ضغط ومعدلات تدفق مضبوطة.

يتم تسخين الركيزة إلى درجة حرارة عالية، مما يوفر الطاقة اللازمة لتحفيز تفاعل كيميائي أو تحلل للغازات على سطحها. يشكل هذا التفاعل طبقة صلبة، مما "ينمي" الطلاء بفعالية على الجزء.

مقارنة مباشرة لبيئات العمليات

إن فهم التمييز الأساسي يجعل الاختلافات البيئية المحددة بديهية. يتم تحسين كل معلم إما لعملية فيزيائية أو كيميائية.

الضغط: فراغ عالٍ مقابل تدفق غاز مضبوط

يجب أن تكون بيئة PVD فراغًا عاليًا (ضغط منخفض جدًا). الهدف هو إنشاء مسار واضح للذرات للسفر من المصدر إلى الركيزة دون تدخل.

بيئة CVD، على الرغم من أنها مضبوطة، هي نظام مضغوط من الغازات المتدفقة. تتم إدارة الضغط وتراكيز الغاز بدقة للتحكم في معدل ونوعية التفاعل الكيميائي.

درجة الحرارة: نطاقات أقل مقابل أعلى

PVD هو عمومًا عملية ذات درجة حرارة أقل. على الرغم من أنه يمكن تسخين الركيزة لتحسين الالتصاق، إلا أن درجات الحرارة أقل بكثير مما هي عليه في CVD لأنه لا يلزم تنشيط أي تفاعل كيميائي.

يتطلب CVD دائمًا درجات حرارة عالية. تعمل هذه الحرارة كمحفز يوفر طاقة التنشيط اللازمة لكي تتفاعل سلائف الغاز وتكوّن الطلاء الصلب المطلوب على الركيزة.

مادة المصدر: هدف صلب مقابل سلائف غازية

مادة المصدر في نظام PVD هي كتلة صلبة أو سبيكة من مادة الطلاء. إنه مصدر مادي يتم تذريره.

تتكون مادة المصدر في نظام CVD من غازات كيميائية متطايرة. تحتوي هذه السلائف على العناصر اللازمة للفيلم النهائي ويتم اختيارها بناءً على المسار الكيميائي لإنشائه.

فهم المفاضلات والآثار المترتبة

تخلق البيئات المختلفة مزايا وعيوب متميزة تجعل كل عملية مناسبة لأهداف مختلفة.

تعقيد العملية والتحكم

PVD هي عملية أبسط ميكانيكيًا. يعتمد التحكم على المعلمات المادية مثل وقت الترسيب، والطاقة المطبقة على الهدف، ودرجة حرارة الركيزة.

CVD أكثر تعقيدًا بطبيعته. يتطلب تحكمًا دقيقًا في كيمياء الغاز، ومعدلات التدفق، والضغط، ودرجة الحرارة لإدارة التفاعلات الكيميائية، مما يجعل العملية أكثر حساسية.

خصائص الطلاء والتوافق

نظرًا لأن PVD هي عملية خط رؤية، فقد تواجه صعوبة في طلاء الأشكال المعقدة أو التجاويف العميقة أو داخل الأجزاء بالتساوي. يكون الطلاء أكثر سمكًا على الأسطح المواجهة مباشرة للمصدر.

يتفوق CVD في إنشاء طلاءات متوافقة. نظرًا لأن الجزء مغمور في الغازات المتفاعلة، يمكن للطلاء أن يتشكل بشكل موحد فوق الهندسات المعقدة والأسطح غير المرئية مباشرة.

السلامة والتعامل مع المواد

PVD أكثر أمانًا بشكل عام، لأنه يتعامل بشكل أساسي مع مواد صلبة وخاملة في فراغ. ترتبط المخاطر الرئيسية بالمعدات عالية الجهد.

غالبًا ما ينطوي CVD على غازات سلائف سامة أو قابلة للاشتعال أو أكالة. وهذا يتطلب بروتوكولات سلامة أكثر تعقيدًا وتكلفة، وأنظمة مناولة للغازات، ومعالجة للعادم.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد اختيار بيئة العملية المناسبة بالكامل على متطلبات منتجك النهائي.

- إذا كان تركيزك الأساسي هو طلاء الأسطح البسيطة التي تعتمد على خط الرؤية في درجات حرارة أقل: يعد PVD الخيار الأكثر مباشرة، والأكثر أمانًا غالبًا، والأقل تعقيدًا للتطبيقات مثل الطلاءات الزخرفية أو البصريات.

- إذا كان تركيزك الأساسي هو إنشاء طلاء موحد للغاية على شكل معقد أو تتطلب مادة معينة لا يمكن تشكيلها إلا عن طريق التفاعل: يعد CVD هو الحل الضروري، على الرغم من ارتفاع درجة حرارته وتعقيد عمليته.

في نهاية المطاف، يعد فهم ما إذا كان هدفك يتطلب نقلًا ماديًا أو تكوينًا كيميائيًا هو المفتاح لاختيار بيئة العملية الصحيحة.

جدول الملخص:

| المعلمة | PVD (الترسيب الفيزيائي للبخار) | CVD (الترسيب الكيميائي للبخار) |

|---|---|---|

| الآلية | النقل المادي للمادة الصلبة في الفراغ | تفاعل كيميائي للغازات على الركيزة |

| الضغط | فراغ عالٍ | تدفق غاز مضبوط عند ضغط أعلى |

| درجة الحرارة | درجات حرارة أقل | درجات حرارة عالية |

| مادة المصدر | هدف صلب | سلائف غازية |

| توافق الطلاء | خط رؤية، أقل انتظامًا | متوافق، موحد على الأشكال المعقدة |

| السلامة | أكثر أمانًا بشكل عام مع المواد الصلبة الخاملة | ينطوي على غازات سامة أو قابلة للاشتعال |

هل تحتاج إلى إرشاد خبراء حول اختيار الفرن عالي الحرارة المناسب لعمليات PVD أو CVD الخاصة بك؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول متقدمة مثل أفران الحجرة، والأنابيب، والدوارة، وأفران الفراغ والغاز، وأنظمة CVD/PECVD. بفضل قدرات التخصيص العميق القوية، فإننا نلبي بدقة متطلباتك التجريبية الفريدة. اتصل بنا اليوم لتعزيز كفاءة مختبرك وتحقيق نتائج فائقة!

دليل مرئي

المنتجات ذات الصلة

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

يسأل الناس أيضًا

- كيف يُستخدم ثاني أكسيد السيليكون (SiO2) في تطبيقات PECVD؟ الأدوار الرئيسية في التصنيع الدقيق

- ما هو جهاز PECVD؟ دليل لترسيب الأغشية الرقيقة في درجات الحرارة المنخفضة

- كيف يعمل ترسيب بخار البلازما؟ حل منخفض الحرارة للطلاءات المتقدمة

- ما هي الفائدة الثانية للترسيب داخل تفريغ التفريغ في ترسيب البخار الكيميائي المعزز بالبلازما (PECVD)؟ تعزيز جودة الفيلم عن طريق قصف الأيونات

- ما هي المكونات الرئيسية لنظام PECVD؟ أطلق العنان لترسيب الأغشية الرقيقة بدرجة حرارة منخفضة