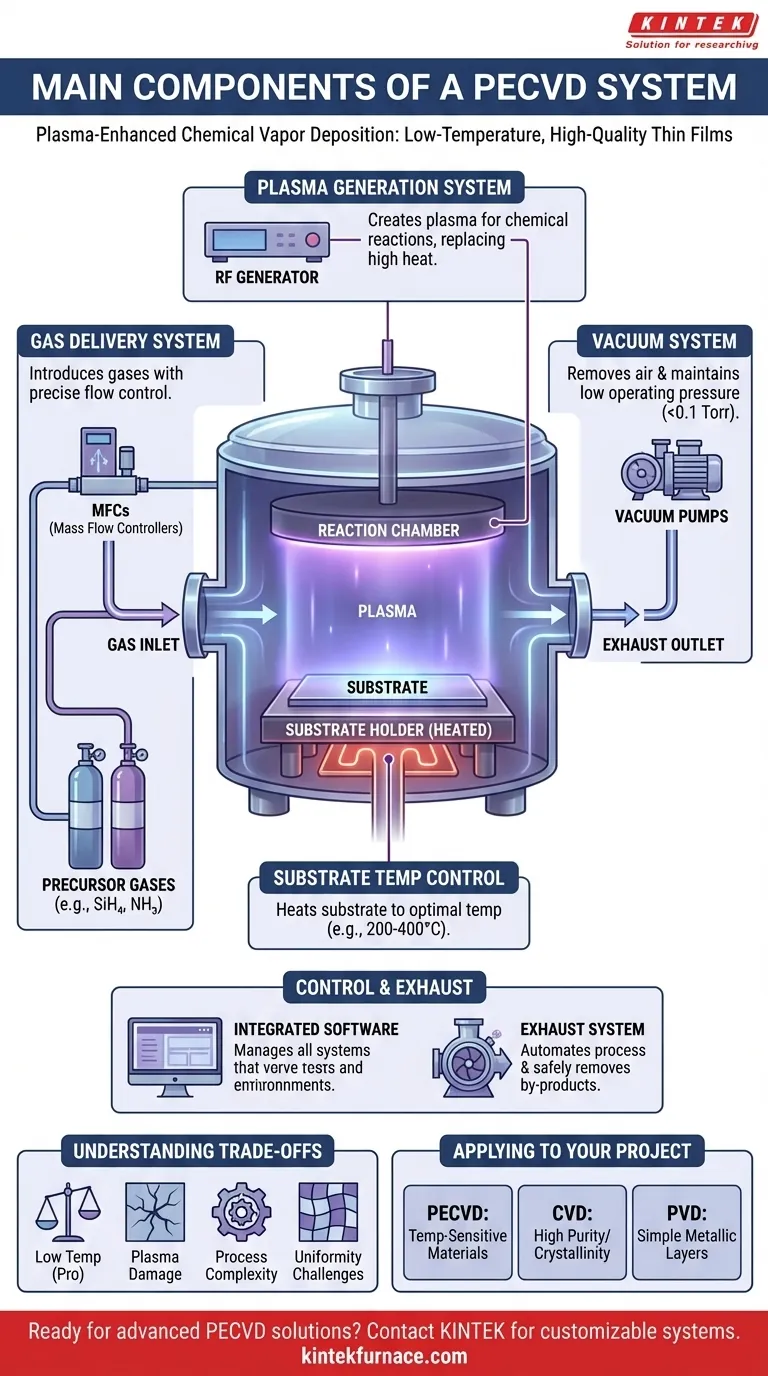

في جوهره، يتكون نظام الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) من أربع وحدات وظيفية رئيسية. هذه الوحدات هي غرفة تفاعل محكمة الإغلاق بالمكنسة الكهربائية، ونظام دقيق لتوصيل الغاز، ونظام تفريغ للتحكم في الضغط، ومصدر طاقة لتوليد البلازما التي تحدد العملية. تعمل هذه المكونات معًا لترسيب أغشية رقيقة عالية الجودة عند درجات حرارة أقل بكثير من طرق CVD التقليدية.

البصيرة الحاسمة هي أن PECVD يعزز نظام ترسيب قياسي بمولد بلازما. إن استخدام البلازما، بدلاً من الحرارة العالية، لدفع التفاعلات الكيميائية هو ما يسمح بمعالجة المواد الحساسة لدرجة الحرارة.

كيف يساهم كل مكون في الترسيب

لفهم نظام PECVD، يجب فهم الدور المحدد الذي يلعبه كل جزء في إنشاء تفاعل كيميائي محكوم بالبلازما.

غرفة التفاعل

إن غرفة التفاعل هي البيئة محكمة الإغلاق حيث تحدث عملية الترسيب بأكملها. وهي مصممة للحفاظ على فراغ واحتواء البلازما.

داخل الغرفة، يوجد حامل ركيزة، يُشار إليه غالبًا باسم لوح أو ظرف، يضع المادة المراد تغطيتها. في العديد من التصميمات، يعمل هذا الحامل أيضًا كواحد من أقطاب النظام.

نظام توصيل الغاز

يقوم هذا النظام بإدخال غازات السلائف التفاعلية إلى الغرفة بدقة قصوى. الهدف هو إنشاء بيئة كيميائية محددة وقابلة للتكرار.

يتم التحكم في الغازات مثل السيلان (SiH₄) أو الأمونيا (NH₃) بواسطة وحدات تحكم التدفق الكتلي (MFCs). تضمن هذه الأجهزة دخول الحجم الدقيق لكل غاز إلى الغرفة، وهو أمر بالغ الأهمية للتحكم في التركيب الكيميائي للفيلم النهائي.

نظام التفريغ

يخدم نظام التفريغ، المكون من مضخة تفريغ واحدة أو أكثر، وظيفتين. أولاً، يزيل الهواء المحيط لخلق بيئة عالية النقاء ومنخفضة الضغط قبل بدء الترسيب.

ثانياً، يحافظ على ضغط تشغيل منخفض ومحدد (غالبًا أقل من 0.1 تور) أثناء العملية. هذا الضغط المنخفض ضروري للحفاظ على بلازما مستقرة وضمان مسار حر متوسط طويل لجزيئات الغاز.

نظام توليد البلازما

هذا هو المكون المميز لـ PECVD. يتكون من أقطاب كهربائية داخل الغرفة ومصدر طاقة خارجي، وهو عادةً مولد تردد لاسلكي (RF).

عندما يتم تطبيق طاقة التردد اللاسلكي على الأقطاب الكهربائية، فإنها تخلق مجالًا كهربائيًا قويًا. هذا المجال يثير جزيئات الغاز السلائف، ويزيل الإلكترونات ويخلق خليطًا عالي التفاعل من الأيونات والإلكترونات والأنواع المحايدة المعروفة باسم البلازما. توفر هذه البلازما الطاقة للتفاعلات الكيميائية، لتحل محل الحاجة إلى درجات حرارة عالية جدًا.

التحكم في درجة حرارة الركيزة

بينما PECVD هي عملية ذات درجة حرارة منخفضة، لا يزال التحكم الدقيق في درجة الحرارة حيويًا. يتم تجهيز حامل الركيزة دائمًا تقريبًا بآلية تسخين.

يسمح هذا بالحفاظ على الركيزة عند درجة حرارة مثالية، مرتفعة باعتدال (على سبيل المثال، 200-400 درجة مئوية). تؤثر هذه الطاقة الحرارية على كثافة الفيلم والتصاقه وإجهاده دون إتلاف الركائز الحساسة.

التحكم والعادم

تتم إدارة أنظمة PECVD الحديثة بواسطة برامج متكاملة تتحكم في تدفق الغاز والضغط وطاقة التردد اللاسلكي ودرجة الحرارة. يسمح هذا بوصفات معقدة ومتعددة الخطوات وتدرج العملية. يقوم نظام العادم بعد ذلك بإزالة غازات السلائف غير المتفاعلة والمنتجات الثانوية للتفاعل بأمان من الغرفة.

فهم المقايضات

على الرغم من قوتها، تنطوي عملية PECVD على تنازلات متأصلة من المهم التعرف عليها لأي تطبيق.

درجة الحرارة مقابل جودة الفيلم

المنفعة الأساسية لـ PECVD هي درجة حرارة الترسيب المنخفضة. ومع ذلك، قد تكون الأفلام المترسبة عند درجات حرارة منخفضة ذات كثافة أقل أو تحتوي على المزيد من الهيدروجين مقارنة بالأفلام الناتجة عن CVD التقليدية ذات درجة الحرارة العالية. تعوض الطاقة من البلازما عن نقص الطاقة الحرارية، ولكن البنية المجهرية للفيلم الناتج قد تختلف.

الضرر الناجم عن البلازما

يمكن للأيونات عالية الطاقة داخل البلازما أن تقصف سطح الركيزة. بينما يمكن أن يكون هذا القصف مفيدًا لتكثيف الفيلم، فإنه يحمل أيضًا القدرة على إحداث عيوب أو أضرار في الركيزة الأساسية، خاصة مع المواد الإلكترونية الحساسة.

تعقيد العملية

يؤدي إضافة البلازما إلى إدخال المزيد من متغيرات العملية مقارنة بـ CVD أو PVD القياسية. يجب تحسين معلمات مثل طاقة التردد اللاسلكي والتردد والضغط وكيمياء الغاز والتحكم فيها بعناية، مما يضيف طبقة من التعقيد إلى تطوير العملية.

تحديات التوحيد

قد يكون تحقيق سمك وتركيب متجانسين تمامًا للفيلم عبر ركيزة كبيرة أمرًا صعبًا. يعتمد ذلك بشكل كبير على تصميم الغرفة، وتكوين الأقطاب الكهربائية، وديناميكيات تدفق الغاز.

تطبيق هذا على مشروعك

يجب أن يكون اختيارك لتقنية الترسيب مدفوعًا دائمًا بالمتطلبات المحددة لمنتجك النهائي.

- إذا كان تركيزك الأساسي هو تغليف المواد الحساسة لدرجة الحرارة (مثل البوليمرات أو الإلكترونيات المعالجة مسبقًا): PECVD هو الخيار الأفضل لأن كيمياءه التي تعتمد على البلازما تتجنب الحرارة العالية التي قد تسبب ضررًا.

- إذا كان تركيزك الأساسي هو تحقيق أعلى نقاء بلوري ممكن للفيلم للمواد السائبة: قد يكون CVD التقليدي ذو درجة الحرارة العالية خيارًا أفضل، حيث يمكن للطاقة الحرارية أن تنتج هياكل بلورية عالية التنظيم.

- إذا كان تركيزك الأساسي هو ترسيب طبقة معدنية بسيطة ذات تغطية خط الرؤية: غالبًا ما تكون طرق الترسيب الفيزيائي للبخار (PVD) مثل الرش أو التبخير أكثر مباشرة وفعالية من حيث التكلفة.

من خلال فهم كيفية تفاعل هذه المكونات، يمكنك تشخيص المشكلات بفعالية والتلاعب بالعملية لتحقيق خصائص الفيلم الرقيق المطلوبة.

جدول ملخص:

| المكون | الوظيفة الرئيسية | الميزات الرئيسية |

|---|---|---|

| غرفة التفاعل | بيئة محكمة للترسيب | تحافظ على الفراغ، وتحتوي على البلازما، وتشمل حامل الركيزة |

| نظام توصيل الغاز | يقوم بإدخال غازات السلائف | يستخدم وحدات تحكم التدفق الكتلي للتحكم الدقيق في الغاز |

| نظام التفريغ | يحافظ على بيئة منخفضة الضغط | يتألف من مضخات تفريغ للنقاء واستقرار البلازما |

| نظام توليد البلازما | يولد البلازما للتفاعلات | يشمل أقطاب كهربائية ومصدر طاقة RF |

| التحكم في درجة حرارة الركيزة | يدير درجة حرارة الركيزة | آليات تسخين لخصائص الفيلم المثلى |

| التحكم والعادم | يشرف على العملية ويزيل المنتجات الثانوية | برامج متكاملة وأنظمة عادم |

هل أنت مستعد للارتقاء بترسيب الأغشية الرقيقة باستخدام حلول PECVD المتقدمة؟ بفضل البحث والتطوير الاستثنائيين والتصنيع الداخلي، توفر KINTEK لمختبرات متنوعة حلول أفران ذات درجة حرارة عالية مثل أنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق أننا نلبي متطلباتك التجريبية الفريدة للمواد الحساسة لدرجة الحرارة بدقة. اتصل بنا اليوم لمناقشة كيف يمكن لأنظمة PECVD المصممة خصيصًا لدينا أن تعزز بحثك وكفاءة إنتاجك!

دليل مرئي

المنتجات ذات الصلة

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

يسأل الناس أيضًا

- ما هي الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) وكيف تختلف عن الترسيب الكيميائي للبخار التقليدي (CVD)؟ افتح آفاق ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- كيف يعمل ترسيب بخار البلازما؟ حل منخفض الحرارة للطلاءات المتقدمة

- كيف يعمل الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب للأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- كيف يُستخدم ثاني أكسيد السيليكون (SiO2) في تطبيقات PECVD؟ الأدوار الرئيسية في التصنيع الدقيق

- ما هي الفائدة الثانية للترسيب داخل تفريغ التفريغ في ترسيب البخار الكيميائي المعزز بالبلازما (PECVD)؟ تعزيز جودة الفيلم عن طريق قصف الأيونات