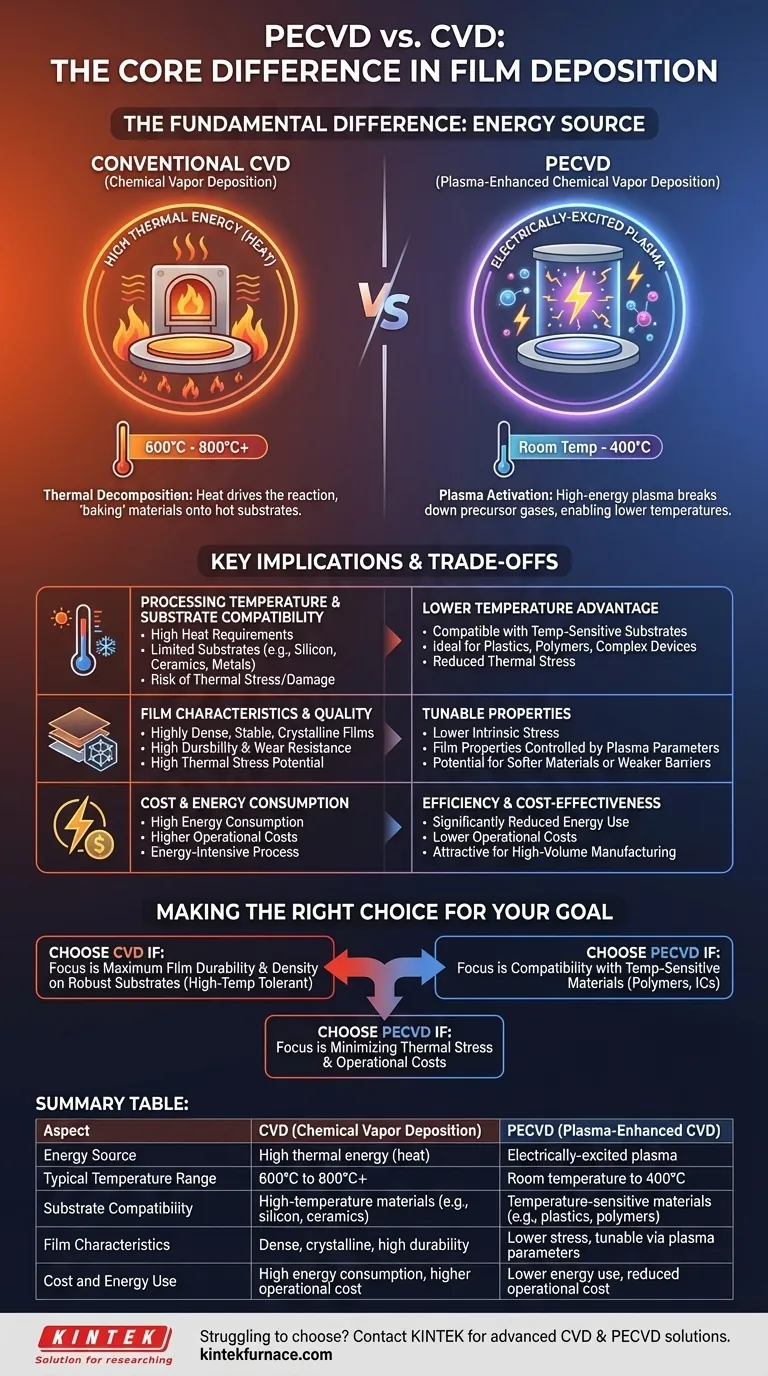

في جوهرها، PECVD و CVD كلاهما عمليات ترسيب كيميائي للبخار، لكنهما يختلفان جوهريًا في كيفية تنشيط التفاعلات الكيميائية اللازمة لنمو الفيلم. يعتمد CVD التقليدي على طاقة حرارية عالية (حرارة) لتفكيك الغازات الأولية. في المقابل، يستخدم PECVD (الترسيب الكيميائي للبخار المعزز بالبلازما) بلازما مثارة كهربائيًا لتحقيق نفس النتيجة في درجات حرارة أقل بكثير.

يعد الاختيار بين CVD و PECVD قرارًا هندسيًا حاسمًا تحركه عامل واحد: مصدر الطاقة. فاستخدام الحرارة (CVD) مقابل البلازما (PECVD) يملي كل شيء بدءًا من المواد التي يمكنك استخدامها وصولاً إلى الخصائص النهائية للفيلم والتكلفة الإجمالية للعملية.

الفرق الجوهري: الحرارة مقابل البلازما

إن الطريقة المستخدمة لتزويد الغازات الأولية بالطاقة هي التمييز الأساسي بين هاتين التقنيتين. ولهذا الاختيار آثار متتالية على عملية الترسيب بأكملها.

كيف يعمل CVD التقليدي: التفكك الحراري

يعمل CVD التقليدي على مبدأ بسيط: الحرارة تدفع التفاعل. تُدخل الغازات الأولية إلى غرفة حيث يتم تسخين الركيزة إلى درجات حرارة عالية جدًا، عادةً ما تتراوح بين 600 درجة مئوية و 800 درجة مئوية، وأحيانًا أعلى بكثير.

تتسبب هذه الطاقة الحرارية الشديدة في تفكك جزيئات الغاز وتفاعلها على سطح الركيزة الساخن، مما يؤدي تدريجيًا إلى بناء طبقة رقيقة. يمكن اعتبارها "خبز" دقيق لطبقة مادية جديدة على مكون.

كيف يعمل PECVD: تنشيط البلازما

يتجاوز PECVD الحاجة إلى الحرارة الشديدة باستخدام البلازما — وهي غاز مؤين يحتوي على إلكترونات عالية الطاقة وأيونات وجذور حرة. يتم تطبيق مجال كهربائي على الغاز الأولي، مما يؤدي إلى إنشاء هذه البلازما.

تتصادم هذه الجسيمات عالية الطاقة مع جزيئات الغاز الأولي، مما يؤدي إلى تفككها وإنشاء الأنواع التفاعلية اللازمة للترسيب. نظرًا لأن الطاقة تأتي من البلازما نفسها، وليس من تسخين الركيزة، يمكن أن تعمل العملية في درجات حرارة أقل بكثير، غالبًا من درجة حرارة الغرفة إلى حوالي 350-400 درجة مئوية.

الآثار الرئيسية لمصدر الطاقة

إن الاختلاف في مصدر الطاقة ليس مجرد أمر أكاديمي. فهو يخلق اختلافات دراماتيكية وعملية في قدرة العملية وتوافق المواد والتكلفة.

درجة حرارة المعالجة وتوافق الركيزة

هذه هي النتيجة الأكثر أهمية. تحد متطلبات CVD الحرارية العالية من استخدامها للركائز التي يمكنها تحمل درجات الحرارة القصوى، مثل رقائق السيليكون، أو السيراميك، أو بعض المعادن.

تجعل طبيعة PECVD ذات درجات الحرارة المنخفضة متوافقة مع مجموعة أوسع بكثير من الركائز الحساسة للحرارة. يشمل ذلك البلاستيك والبوليمرات والأجهزة الإلكترونية المعقدة ذات الطبقات الموجودة مسبقًا التي قد تتلف أو تدمر بسبب حرارة CVD.

جودة الفيلم والإجهاد الحراري

يمكن أن تسبب حرارة CVD العالية إجهادًا حراريًا كبيرًا في كل من الفيلم والركيزة، مما قد يؤدي إلى التشقق أو الاعوجاج. ومع ذلك، يمكن أن تنتج درجة الحرارة العالية أيضًا أفلامًا كثيفة جدًا ومستقرة وبلورية.

يرسب PECVD أفلامًا ذات إجهاد جوهري أقل بكثير، وهو أمر بالغ الأهمية للهياكل الحساسة. يتم التحكم في خصائص الفيلم بواسطة معلمات البلازما بدلاً من درجة الحرارة وحدها، مما يوفر مجموعة مختلفة من المتغيرات لضبط خصائص الفيلم.

التكلفة واستهلاك الطاقة

يتطلب تسخين غرفة المعالجة إلى أكثر من 600 درجة مئوية كمية كبيرة من الطاقة، مما يجعل CVD التقليدي عملية عالية التكلفة ومكثفة للطاقة نسبيًا.

من خلال العمل في درجات حرارة منخفضة، يقلل PECVD بشكل كبير من استهلاك الطاقة، وبالتالي، من تكاليف التشغيل. هذه الكفاءة تجعله خيارًا جذابًا للتصنيع بكميات كبيرة.

فهم المفاضلات

لا توجد تقنية متفوقة عالميًا. يعتمد الاختيار الأمثل على الموازنة بين نقاط القوة والضعف الكامنة لكل طريقة مقابل المتطلبات المحددة للمشروع.

قيود PECVD

على الرغم من تعدد استخداماته، يمكن أن تقدم أفلام PECVD بعض التنازلات. قد تكون المواد الناتجة أكثر ليونة أو ذات مقاومة أقل للتآكل من نظيراتها من CVD عالية الحرارة.

علاوة على ذلك، قد تظهر بعض أفلام PECVD أداء حاجزًا أضعف مقارنة بالأفلام المترسبة بطرق أخرى. يمكن أن تتضمن العملية أيضًا غازات أولية ممهدنة بالهالوجين، والتي تتطلب معالجة دقيقة بسبب المخاوف المحتملة على الصحة والبيئة.

قيود CVD

العيب الأساسي لـ CVD هو ميزانيته الحرارية العالية. وهذا يستبعد فورًا استخدامه لعدد متزايد من التطبيقات الحديثة التي تتضمن البوليمرات والإلكترونيات المتقدمة.

لا تحد الحرارة العالية من اختيار الركيزة فحسب، بل تزيد أيضًا من خطر إتلاف المكونات التي يتم تغليفها. وأخيرًا، يترجم استهلاك الطاقة الأعلى مباشرة إلى تكاليف إنتاج أعلى.

اتخاذ القرار الصحيح لهدفك

يتطلب اختيار طريقة الترسيب الصحيحة فهمًا واضحًا لهدفك الأساسي. ستوجهك مادتك وهدف الأداء والميزانية في قرارك.

- إذا كان تركيزك الأساسي هو أقصى متانة للفيلم على ركيزة قوية: غالبًا ما يكون CVD هو الخيار الأفضل لإنشاء أفلام كثيفة وبلورية للغاية عندما يمكن للركيزة تحمل الحرارة الشديدة.

- إذا كان تركيزك الأساسي هو التوافق مع المواد الحساسة للحرارة: PECVD هو الحل الأمثل لترسيب الأفلام على البوليمرات أو البلاستيك أو الدوائر المتكاملة المعقدة التي لا تستطيع البقاء على قيد الحياة في درجات حرارة عالية.

- إذا كان تركيزك الأساسي هو تقليل الإجهاد الحراري وتكلفة التشغيل: تقلل عملية PECVD منخفضة الحرارة والموفرة للطاقة من خطر التلف الحراري وتخفض نفقات الإنتاج.

في نهاية المطاف، فهم مصدر الطاقة – الحراري مقابل البلازما – هو المفتاح لاختيار طريقة الترسيب التي تتوافق مع قيود المواد وأهداف الأداء الخاصة بك.

جدول ملخص:

| الجانب | CVD (ترسيب كيميائي للبخار) | PECVD (ترسيب كيميائي للبخار المعزز بالبلازما) |

|---|---|---|

| مصدر الطاقة | طاقة حرارية عالية (حرارة) | بلازما مثارة كهربائيًا |

| نطاق درجة الحرارة النموذجي | من 600 درجة مئوية إلى 800 درجة مئوية+ | من درجة حرارة الغرفة إلى 400 درجة مئوية |

| توافق الركيزة | مواد عالية الحرارة (مثل السيليكون، السيراميك) | مواد حساسة للحرارة (مثل البلاستيك، البوليمرات) |

| خصائص الفيلم | كثيف، بلوري، متانة عالية | إجهاد أقل، قابل للضبط عبر معلمات البلازما |

| التكلفة واستخدام الطاقة | استهلاك طاقة عالٍ، تكلفة تشغيل أعلى | استهلاك طاقة أقل، تكلفة تشغيل منخفضة |

هل تواجه صعوبة في اختيار طريقة الترسيب المناسبة لمختبرك؟ تتخصص KINTEK في حلول أفران درجات الحرارة العالية المتقدمة، بما في ذلك أنظمة CVD و PECVD. من خلال الاستفادة من البحث والتطوير المتميز لدينا والتصنيع الداخلي، نقدم تخصيصًا عميقًا لتلبية احتياجاتك التجريبية الفريدة - سواء كنت تعمل مع ركائز قوية أو مواد حساسة للحرارة. اتصل بنا اليوم لتعزيز كفاءة مختبرك وتحقيق نتائج ترسيب دقيقة للفيلم!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

يسأل الناس أيضًا

- كيف يتم ترسيب ثاني أكسيد السيليكون من رباعي إيثيل أورثوسيليكات (TEOS) في PECVD؟ تحقيق أغشية SiO2 عالية الجودة ومنخفضة الحرارة

- ما هي المعلمات التي تتحكم في جودة الأغشية المترسبة بتقنية الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ المتغيرات الرئيسية الرئيسية لخصائص الغشاء المتفوقة

- ما هو نيتريد السيليكون المترسب بالبلازما، وما هي خصائصه؟ اكتشف دوره في كفاءة الخلايا الشمسية

- ما هي مزايا استخدام الترسيب الكيميائي للبخار (CVD)؟ تحقيق أغشية رقيقة عالية النقاء ومطابقة تمامًا لتطبيقاتك

- ما هي عيوب الترسيب الكيميائي للبخار (CVD) مقارنة بالترسيب الكيميائي المعزز بالبلازما (PECVD)؟ القيود الرئيسية لمختبرك