في جوهرها، تختلف عناصر التسخين ذات الغشاء السميك عن السخانات التقليدية في عملية تصنيعها وخصائصها الحرارية الناتجة. فبدلاً من استخدام ملف سلكي تقليدي، تُصنع سخانات الغشاء السميك عن طريق الطباعة بالشاشة لطبقات من المعاجين المقاومة والعازلة المتخصصة على ركيزة، ثم تُحرق عند درجات حرارة عالية. تؤدي هذه العملية إلى عنصر ذي كتلة حرارية منخفضة للغاية، مما يتيح تسخينًا سريعًا وتحكمًا دقيقًا في درجة الحرارة لا يمكن أن تضاهيه التقنيات القديمة.

التمييز الأساسي هو فلسفة التصميم. فالسخانات التقليدية مصممة للمتانة والقوة في درجات الحرارة العالية، بينما سخانات الغشاء السميك مصممة للسرعة والدقة وعامل شكل مدمج ومتكامل.

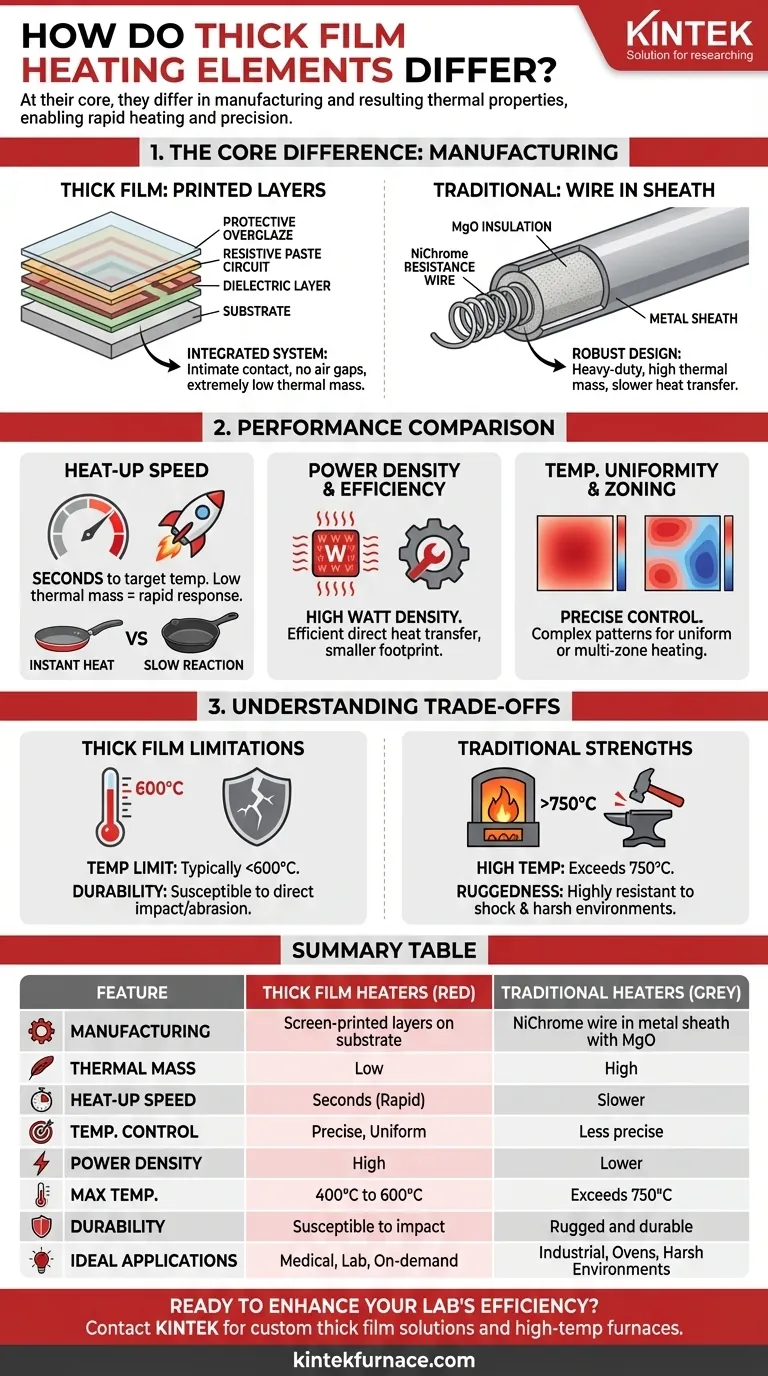

الفرق الجوهري: التصنيع والتصميم

تحدد طريقة بناء عنصر التسخين خصائص أدائه. فهم عملية التصنيع هو المفتاح لفهم الفروق الأساسية بين هذه التقنيات.

الغشاء السميك: طبقات مطبوعة على ركيزة

سخان الغشاء السميك ليس مكونًا منفصلاً بل هو نظام متكامل. تتضمن العملية طباعة دائرة مقاومة مباشرة على ركيزة مسطحة أو أنبوبية، عادة ما تكون مصنوعة من السيراميك أو الفولاذ المقاوم للصدأ أو الألومنيوم.

يعني هذا البناء الطبقي أن عنصر التسخين يكون على اتصال وثيق بالسطح الذي يسخنه. لا توجد فجوة هوائية أو عزل ضخم لإبطاء نقل الحرارة، وهو مصدر مزاياه الأساسية.

السخانات التقليدية: أسلاك مقاومة في أغلفة

تعتمد معظم السخانات التقليدية، مثل العناصر الأنبوبية أو الخرطوشية، على سلك مقاومة من النيكل والكروم (NiChrome). يتم لف هذا السلك وتعليقه داخل أنبوب معدني، معزولاً عن الغلاف الخارجي بمسحوق سيراميك مضغوط مثل أكسيد المغنيسيوم (MgO).

هذا التصميم القوي والمتين ممتاز للمتانة ولكنه يخلق بطبيعته كتلة حرارية عالية. يجب أن تسخن الحرارة السلك أولاً، ثم تنتقل عبر مسحوق أكسيد المغنيسيوم، وأخيراً تسخن الغلاف الخارجي قبل أن يمكن نقلها إلى هدفك.

كيف يؤثر ذلك على الأداء

يؤدي التباين في البناء إلى اختلافات كبيرة وقابلة للقياس في كيفية أداء هذه السخانات في تطبيق واقعي.

سرعة التسخين ووقت الاستجابة

هذه هي الميزة الأكثر أهمية لتقنية الغشاء السميك. نظرًا للكتلة الحرارية المنخفضة، يمكن لسخانات الغشاء السميك أن تصل إلى درجات الحرارة المستهدفة في ثوانٍ.

فكر في الأمر مثل الفرق بين تسخين مقلاة رقيقة وخفيفة الوزن مقابل مقلاة ثقيلة من الحديد الزهر. المقلاة خفيفة الوزن (الغشاء السميك) تسخن وتبرد على الفور تقريبًا، بينما تستغرق مقلاة الحديد الزهر (السخان الأنبوبي) وقتًا أطول بكثير للاستجابة للتغيرات في الطاقة.

كثافة الطاقة والكفاءة

تشير كثافة الطاقة إلى كمية الطاقة (بالواط) التي يمكن توصيلها لكل وحدة مساحة سطحية. تتفوق سخانات الغشاء السميك هنا، وغالبًا ما تحقق كثافات واط عالية جدًا.

نظرًا لأن الدائرة المقاومة مطبوعة مباشرة على الركيزة، فإن نقل الحرارة فعال للغاية. يتم نقل جميع الطاقة المتولدة تقريبًا مباشرة إلى السطح، مما يقلل من الطاقة المهدرة ويسمح بمزيد من الطاقة في مساحة أصغر.

انتظام درجة الحرارة والتقسيم إلى مناطق

تتيح عملية الطباعة بالشاشة إنشاء أنماط دوائر معقدة ومخصصة بشكل لا يصدق. وهذا يعني أنه يمكن توزيع الحرارة بشكل غير متساوٍ عن قصد لتحقيق درجة حرارة موحدة تمامًا عبر جزء غير موحد.

علاوة على ذلك، يمكن طباعة دوائر تسخين متعددة ومستقلة على ركيزة واحدة. وهذا يسمح بتسخين المناطق المتطور، حيث يمكن التحكم في مناطق مختلفة من المكون لدرجات حرارة مختلفة في وقت واحد.

فهم المفاضلات

لا توجد تقنية متفوقة في جميع الحالات. تأتي الخصائص الفريدة لسخانات الغشاء السميك مع قيود محددة تجعل التقنيات الأخرى أكثر ملاءمة لتطبيقات معينة.

قيود درجة الحرارة

بينما هي ممتازة لدرجات الحرارة المعتدلة، فإن سخانات الغشاء السميك عادة ما تكون محدودة بالمواد المستخدمة في بنائها، حيث غالبًا ما تتراوح درجات حرارة التشغيل القصوى بين 400 درجة مئوية و 600 درجة مئوية. لتطبيقات الحرارة الشديدة التي تتجاوز 750 درجة مئوية، تظل السخانات الأنبوبية أو السيراميكية القوية هي المعيار.

المتانة والقوة الميكانيكية

الطبيعة القوية والمبالغ فيها للسخان الأنبوبي تجعله مقاومًا للغاية للصدمات المادية والاهتزازات والبيئات الصناعية القاسية. عنصر الغشاء السميك، كونه سلسلة من الطبقات المطبوعة على ركيزة، أكثر عرضة بطبيعته للتلف الناتج عن الصدمات المباشرة أو التآكل.

ملاءمة التطبيق

تعد تقنية الغشاء السميك مثالية لتسخين الأسطح المسطحة أو الأنبوبية والسوائل التي تتدفق فوقها. وهي أقل ملاءمة للغمر في السوائل المسببة للتآكل أو للإدخال في الثقوب المحفورة (استخدام أساسي لسخانات الخرطوشة) ما لم يتم دمجها في تجميع مصمم خصيصًا.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار عنصر التسخين الصحيح مواءمة نقاط قوة التقنية مع هدف التصميم الأساسي الخاص بك.

- إذا كان تركيزك الأساسي هو السرعة والدقة: الغشاء السميك هو الخيار الحاسم للتطبيقات التي تتطلب استجابة حرارية سريعة، مثل التشخيصات الطبية والأدوات التحليلية وسخانات المياه عند الطلب.

- إذا كان تركيزك الأساسي هو المتانة ودرجات الحرارة العالية: السخانات الأنبوبية أو الخرطوشية التقليدية أكثر ملاءمة للآلات الصناعية الثقيلة والأفران وتسخين العمليات في البيئات القاسية.

- إذا كان تركيزك الأساسي هو دمج الحرارة في تجميع معقد: قدرة الغشاء السميك على الطباعة مباشرة على المكون يمكن أن تبسط تصميم المنتج وتقلل من عدد الأجزاء.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة: عملية الطباعة بالشاشة الآلية تجعل الغشاء السميك فعالاً للغاية من حيث التكلفة على نطاق واسع، على الرغم من التكاليف الأولية المحتملة للأدوات التي قد تكون أعلى.

من خلال فهم هذه الاختلافات الأساسية، يمكنك بثقة اختيار تقنية التسخين التي توفر الأداء الدقيق الذي يتطلبه تطبيقك.

جدول الملخص:

| الميزة | سخانات الغشاء السميك | السخانات التقليدية |

|---|---|---|

| التصنيع | طبقات مطبوعة بالشاشة على ركيزة | سلك NiChrome في غلاف معدني مع عزل MgO |

| الكتلة الحرارية | منخفضة | عالية |

| سرعة التسخين | ثوانٍ | أبطأ |

| التحكم في درجة الحرارة | دقيق | أقل دقة |

| كثافة الطاقة | عالية | أقل |

| أقصى درجة حرارة | 400 درجة مئوية إلى 600 درجة مئوية | تتجاوز 750 درجة مئوية |

| المتانة | عرضة للتأثير | قوية ومتينة |

| التطبيقات المثالية | الأجهزة الطبية، الأدوات التحليلية، التسخين عند الطلب | الأفران الصناعية، البيئات القاسية، عمليات درجات الحرارة العالية |

هل أنت مستعد لتعزيز كفاءة التسخين في مختبرك؟ تتخصص KINTEK في حلول الأفران المتقدمة ذات درجات الحرارة العالية، بما في ذلك سخانات الغشاء السميك المخصصة. بفضل قسم البحث والتطوير القوي والتصنيع الداخلي، نقدم أفران Muffle، وأفران أنبوبية، وأفران دوارة، وأفران تفريغ وغازات، وأنظمة CVD/PECVD مصممة خصيصًا لتلبية احتياجاتك الفريدة. اتصل بنا اليوم لمناقشة كيف يمكن لقدراتنا العميقة في التخصيص تحسين تجاربك وعملياتك!

دليل مرئي

المنتجات ذات الصلة

- موليبدينوم ديسيلبيد الموليبدينوم MoSi2 عناصر التسخين الحراري للفرن الكهربائي

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- فرن تفريغ الضغط الخزفي لتلبيد البورسلين زركونيا للأسنان

يسأل الناس أيضًا

- ما هي الاختلافات الرئيسية بين عناصر التسخين من SiC و MoSi2 في أفران التلبيد؟ اختر العنصر المناسب لاحتياجاتك ذات درجات الحرارة العالية

- ما هي مزايا استخدام عناصر التسخين ثنائي سيلسيد الموليبدينوم لمعالجة سبائك الألومنيوم؟ (دليل التسخين السريع)

- ما هي التطبيقات الأساسية لعناصر التسخين MoSi2 في الأبحاث؟ تحقيق تحكم موثوق في درجات الحرارة العالية لتخليق المواد

- كيف يمكن تخصيص عناصر التسخين ذات درجة الحرارة العالية لتطبيقات مختلفة؟ صمم العناصر لتحقيق الأداء الأمثل

- ما هي التطبيقات الأساسية لعناصر التسخين من ديسيلسيد الموليبدينوم (MoSi2) في الأفران؟ حقق التميز في درجات الحرارة العالية