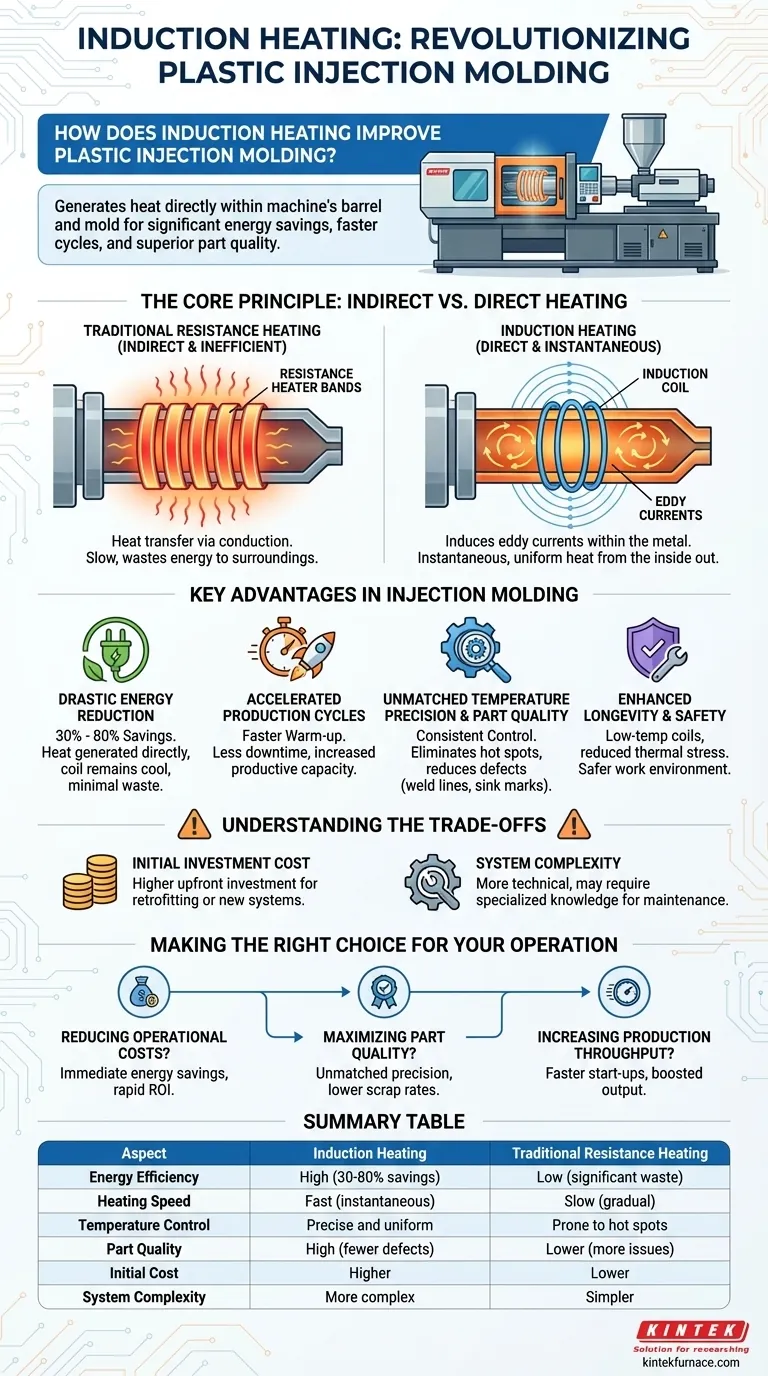

باختصار، يحدث التسخين بالحث ثورة في قولبة حقن البلاستيك عن طريق توليد الحرارة مباشرة داخل معدن برميل الماكينة والقالب. هذا النهج أكثر كفاءة بشكل أساسي من الطرق التقليدية، مما يؤدي إلى توفير كبير في الطاقة، ودورات إنتاج أسرع، وجودة أجزاء فائقة وأكثر اتساقًا عن طريق التخلص من العيوب الشائعة المتعلقة بالتدفئة.

تهدر السخانات المقاومة التقليدية الطاقة عن طريق تسخين الهواء حول مكونات الماكينة. يتجاوز التسخين بالحث هذا عدم الكفاءة باستخدام مجال مغناطيسي لجعل برميل الفولاذ أو القالب مصدر حرارته الخاص، مما يوفر قفزة إلى الأمام في السرعة والتحكم وتكاليف التشغيل.

المبدأ الأساسي: كيف يختلف التسخين بالحث

لفهم فوائد الحث، من الأهمية بمكان أولاً إدراك قيود طريقة التسخين التقليدية التي يحل محلها.

التسخين بالمقاومة التقليدية: غير مباشر وغير فعال

تستخدم معظم آلات قولبة الحقن التقليدية أشرطة تسخين مقاومة. هذه عناصر كهربائية بسيطة تلتف حول برميل الماكينة.

تعمل هذه الأشرطة مثل موقد الطهي: تسخن ثم تنقل هذه الحرارة ببطء إلى برميل الفولاذ عن طريق التوصيل. هذه العملية بطيئة وتفقد كمية هائلة من الطاقة إلى البيئة المحيطة.

التسخين بالحث: مباشر وفوري

يستخدم التسخين بالحث تيارًا مترددًا عالي التردد يمر عبر ملف. هذا يخلق مجالًا مغناطيسيًا قويًا.

عندما يتم وضع مادة موصلة مثل برميل الفولاذ داخل هذا المجال، فإن المجال يحفز تيارات دوامية مباشرة داخل المعدن. تولد مقاومة المعدن لهذه التيارات حرارة دقيقة وفورية وموحدة من الداخل إلى الخارج. يصبح البرميل نفسه عنصر التسخين.

المزايا الرئيسية في عملية قولبة الحقن

يوفر هذا التحول من التسخين غير المباشر إلى المباشر تحسينات ملموسة عبر عملية الإنتاج بأكملها.

انخفاض كبير في استهلاك الطاقة

نظرًا لتوليد الحرارة مباشرة حيث تكون هناك حاجة إليها، يتم إهدار القليل جدًا. يظل ملف الحث نفسه باردًا ويوضع على الجانب الخارجي من العزل الحراري، مما يحبس الحرارة في البرميل.

تترجم هذه الكفاءة إلى توفير في الطاقة يتراوح غالبًا من 30% إلى 80%، مما يقلل بشكل كبير من تكاليف التشغيل.

دورات إنتاج متسارعة

يمكن لأنظمة الحث أن ترفع درجة حرارة برميل الماكينة إلى درجة الحرارة المستهدفة أسرع بكثير من أشرطة المقاومة.

يعني هذا الانخفاض في وقت الإحماء وقت توقف أقل للماكينة في بداية الوردية أو أثناء تغيير القوالب، مما يزيد بشكل مباشر من القدرة الإنتاجية.

دقة لا مثيل لها في درجة الحرارة وجودة الأجزاء

يوفر الحث تحكمًا دقيقًا ومتسقًا للغاية في درجة الحرارة عبر منطقة التسخين بأكملها.

هذا يزيل النقاط الساخنة وتقلبات درجة الحرارة الشائعة مع أشرطة المقاومة. والنتيجة هي انخفاض كبير في العيوب المتعلقة بالحرارة مثل خطوط اللحام، وعلامات الانكماش، وتدهور المواد، مما يؤدي إلى عوائد أعلى ومنتجات نهائية أكثر موثوقية.

تعزيز طول عمر المعدات والسلامة

تعمل ملفات الحث عند درجة حرارة منخفضة، مما يقلل من الإجهاد الحراري على كل من الملفات والمكونات المحيطة. وهذا يؤدي إلى عمر خدمة أطول.

علاوة على ذلك، مع تغطية الأسطح الساخنة بالعزل، تكون درجة الحرارة الخارجية للآلة أقل بكثير، مما يخلق بيئة عمل أكثر أمانًا وراحة.

فهم المقايضات

على الرغم من قوته، فإن التسخين بالحث ليس ترقية بدون تكلفة. يتطلب التقييم الواضح الاعتراف بعقباته الأولية.

تكلفة الاستثمار الأولية

العائق الأساسي أمام التبني هو التكلفة. يتطلب تحديث آلة موجودة أو شراء آلة جديدة بنظام حث متكامل استثمارًا أوليًا أعلى مقارنة بتقنية التسخين بالمقاومة التقليدية.

تعقيد النظام

تعد أنظمة الحث، مع مصادر الطاقة وملفاتها الملفوفة بدقة، أكثر تعقيدًا من الناحية الفنية من أشرطة التسخين البسيطة.

على الرغم من أنها موثوقة للغاية، إلا أن استكشاف الأخطاء وإصلاحها أو إصلاحها قد يتطلب معرفة متخصصة أكثر مما هو مطلوب لسخانات المقاومة الأساسية.

تصميم خاص بالتطبيق

تعتمد كفاءة نظام الحث على تصميم الملف بالنسبة للجزء الذي يتم تسخينه. بينما يكون تسخين البرميل القياسي مباشرًا، يتطلب تصميم أنظمة الحث للقوالب المعقدة هندسة دقيقة لضمان توزيع موحد للحرارة.

اتخاذ القرار الصحيح لعمليتك

إن تبني التسخين بالحث هو قرار استراتيجي يعتمد على أولويات الإنتاج المحددة لديك.

- إذا كان تركيزك الأساسي هو تقليل تكاليف التشغيل: يوفر التوفير الكبير والفوري في الطاقة من التسخين بالحث عائدًا واضحًا وسريعًا غالبًا على الاستثمار.

- إذا كان تركيزك الأساسي هو زيادة جودة الأجزاء واتساقها: فإن التحكم الدقيق في درجة الحرارة بالحث لا مثيل له لإنتاج أجزاء عالية المواصفات وتقليل معدلات الخردة.

- إذا كان تركيزك الأساسي هو زيادة إنتاجية الإنتاج: فإن أوقات البدء السريعة وإمكانية الدورات الأسرع تعزز بشكل كبير إجمالي إنتاج الآلة.

من خلال تغيير كيفية توليد الحرارة بشكل أساسي، تمنح تقنية الحث المصنعين أداة قوية لتحسين الكفاءة والجودة والربحية.

جدول الملخص:

| الجانب | التسخين بالحث | التسخين بالمقاومة التقليدية |

|---|---|---|

| كفاءة الطاقة | عالية (توفير 30-80%) | منخفضة (إهدار كبير للطاقة) |

| سرعة التسخين | سريعة (فورية) | بطيئة (نقل حرارة تدريجي) |

| التحكم في درجة الحرارة | دقيق وموحد | عرضة للنقاط الساخنة والتقلبات |

| جودة الأجزاء | عالية (عيوب أقل) | أقل (مشاكل أكثر متعلقة بالحرارة) |

| التكلفة الأولية | استثمار أولي أعلى | تكلفة أولية أقل |

| تعقيد النظام | أكثر تعقيدًا | أبسط |

هل أنت مستعد للارتقاء بقولبة حقن البلاستيك الخاصة بك باستخدام حلول التسخين بالحث المتقدمة؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير أنظمة أفران عالية الحرارة مثل أفران الكتم، الأنبوبية، الدوارة، التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرات التخصيص العميقة لدينا تلبية احتياجاتك التجريبية والإنتاجية الفريدة، مما يوفر توفيرًا في الطاقة ودورات أسرع وجودة أجزاء فائقة. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عمليتك وتعزيز ربحيتك!

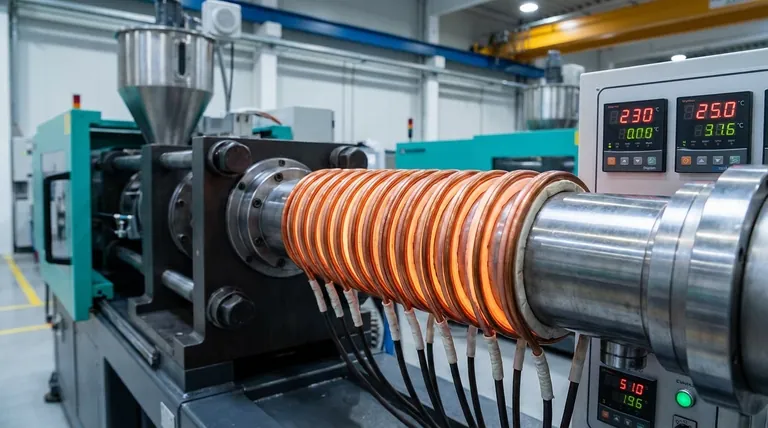

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- موليبدينوم ديسيلبيد الموليبدينوم MoSi2 عناصر التسخين الحراري للفرن الكهربائي

- فرن الصهر بالحث الفراغي وفرن الصهر بالقوس الكهربائي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

يسأل الناس أيضًا

- ما هي الفوائد الإجمالية لاستخدام الضغط الساخن في التصنيع؟ تحقيق أداء ودقة فائقين

- ما هي عملية الضغط الساخن؟ دليل لتحقيق كثافة مواد فائقة

- ما الدور الذي تلعبه تقنية الضغط الساخن الفراغي في صناعة السيارات؟ تعزيز بطاريات السيارات الكهربائية، السلامة، والكفاءة

- ما هي أنواع الأفران الأخرى ذات الصلة بالكبس الحراري؟ استكشف تقنيات المعالجة الحرارية الرئيسية

- ما هي التطبيقات الرئيسية للكبس الحراري الفراغي؟ إنشاء مواد كثيفة ونقية للصناعات المتطلبة