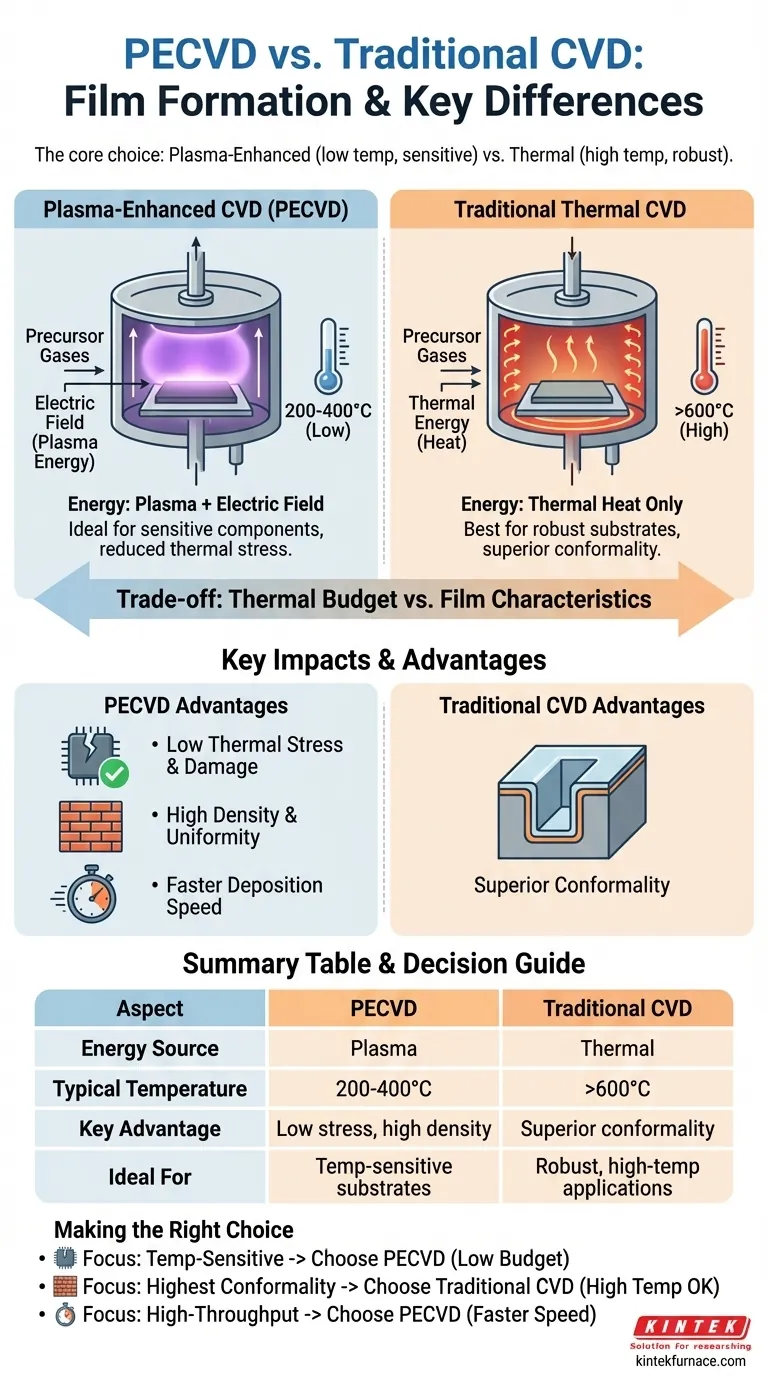

في الأساس، تستخدم تقنية PECVD البلازما لتكوين أغشية عالية الجودة في درجات حرارة أقل بكثير من تقنية CVD التقليدية. هذا الاختلاف الجوهري يجعل الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) مثاليًا لتصنيع الأجهزة الحديثة متعددة الطبقات حيث قد يتسبب التسخين العالي في حدوث تلف. في المقابل، تعتمد تقنية الترسيب الكيميائي للبخار (CVD) التقليدية بالكامل على الطاقة الحرارية العالية، مما يحد من تطبيقاتها على الركائز الأكثر متانة.

القرار الأساسي بين تقنية PECVD وتقنية CVD التقليدية هو المفاضلة بين الميزانية الحرارية للعملية وخصائص الغشاء المطلوبة. تعطي تقنية PECVD الأولوية للمعالجة ذات درجة الحرارة المنخفضة للمكونات الحساسة، بينما يتم اختيار تقنية CVD التقليدية عندما تكون درجات الحرارة العالية مقبولة وخصائص الغشاء المحددة، مثل التطابق الشكلي، ذات أهمية قصوى.

الاختلاف الجوهري: مصدر الطاقة

يعتمد الاختيار بين هاتين الطريقتين على كيفية توفير كل عملية للطاقة اللازمة لبدء التفاعل الكيميائي الذي يشكل الغشاء.

تقنية CVD التقليدية: النهج الحراري

تعتمد تقنية CVD التقليدية حصريًا على الطاقة الحرارية. يتم إدخال الغازات الأولية إلى غرفة ذات درجة حرارة عالية (غالبًا >600 درجة مئوية)، ويوفر التسخين طاقة التنشيط لتكسير جزيئات الغاز وترسيب غشاء صلب على الركيزة.

هذه الطريقة فعالة ولكن متطلبها لدرجة الحرارة العالية يمثل قيدًا كبيرًا.

تقنية PECVD: النهج المعزز بالبلازما

تقدم تقنية PECVD مصدر طاقة إضافيًا: البلازما. عن طريق تطبيق مجال كهربائي على الغازات الأولية، يتم إنشاء غاز مؤين أو بلازما داخل غرفة التفاعل.

توفر هذه البلازما الطاقة اللازمة لتفكيك جزيئات المادة الأولية، مما يسمح بحدوث تفاعل الترسيب في درجات حرارة ركيزة أقل بكثير (عادة 200-400 درجة مئوية). لا تحتاج الركيزة نفسها إلى تسخين مكثف.

التأثير على خصائص الفيلم والعملية

هذا الاختلاف في مصادر الطاقة له عواقب مباشرة على الغشاء النهائي وعلى عملية التصنيع الكلية.

إجهاد حراري وتلف أقل

الميزة الأكثر أهمية لتقنية PECVD هي درجة حرارة المعالجة المنخفضة. يمنع هذا الضرر الطبقات المترسبة مسبقًا أو الدوائر الكامنة، وهو أمر ضروري لإنشاء الدوائر المتكاملة المعقدة.

كما أنه يقلل بشكل كبير من الإجهاد الحراري في الغشاء المترسب، مما يساعد على منع التشققات ويحسن الالتصاق.

جودة الغشاء وكثافته

نظرًا لأن التفاعل مدفوع بالبلازما النشطة بدلاً من الحرارة فقط، يمكن لتقنية PECVD إنتاج أغشية كثيفة للغاية وموحدة وذات عدد أقل من الثقوب الدبوسية مقارنة ببعض عمليات CVD الحرارية ذات درجة الحرارة المنخفضة.

في حين أن تقنية CVD التقليدية ذات درجة الحرارة العالية يمكن أن تؤدي أيضًا إلى أغشية ممتازة، إلا أنها تخاطر بإدخال عيوب بسبب الإجهاد الحراري أو عدم تطابق الشبكة البلورية مع الركيزة الأساسية.

سرعة ترسيب أسرع

تحقق عمليات PECVD عمومًا معدلات ترسيب أسرع من نظيراتها الحرارية التقليدية. التفاعل المعزز بالبلازما أكثر كفاءة، مما يسمح بترسيب المزيد من المواد في وقت أقل، وهو فائدة كبيرة للتصنيع بكميات كبيرة.

فهم المفاضلات

على الرغم من أن ميزة درجة الحرارة المنخفضة لتقنية PECVD كبيرة، إلا أنها ليست متفوقة عالميًا. يتطلب اختيار الطريقة الصحيحة فهم المفاوضات.

قيد الميزانية الحرارية

السبب الرئيسي لاختيار تقنية PECVD هو عندما لا تستطيع الركيزة أو طبقات الجهاز الحالية تحمل درجات الحرارة العالية. إذا كانت عمليتك لديها "ميزانية حرارية" صارمة، فغالبًا ما تكون تقنية PECVD هي الخيار الوحيد القابل للتطبيق.

تحدي التطابق الشكلي (Conformality)

غالبًا ما توفر تقنية CVD الحرارية التقليدية تطابقًا شكليًا فائقًا، مما يعني أنه يمكنها تغطية الهياكل ثلاثية الأبعاد المعقدة ذات النسب العالية بالتساوي. تساعد الطبيعة غير الموجهة للعملية التي تحركها الحرارة على نمو الغشاء بشكل موحد فوق الفتحات وداخل الخنادق.

قد يكون الترسيب المعتمد على البلازما أكثر اتجاهًا، مما يؤدي أحيانًا إلى تغطية أفضل للخطوات أسوأ على الطوبوغرافيا المعقدة جدًا.

نقاء وتكوين الفيلم

في بعض الحالات المتخصصة، يمكن أن تتسبب الطاقة العالية للبلازما في تفاعلات جانبية غير مقصودة أو غرس أيونات في الغشاء، مما قد يؤثر على النقاء. يمكن لعملية CVD الحرارية التقليدية التي يتم التحكم فيها جيدًا أن تنتج أحيانًا غشاءً بتركيب كيميائي مختلف ومستحسن لتطبيق معين.

اتخاذ القرار الصحيح لتطبيقك

يجب أن يسترشد قرارك بالمتطلبات غير القابلة للتفاوض لمشروعك المحدد.

- إذا كان تركيزك الأساسي هو حماية الهياكل الحساسة لدرجة الحرارة: اختر تقنية PECVD بسبب ميزانيتها الحرارية المنخفضة، وهو أمر ضروري لأجهزة أشباه الموصلات متعددة الطبقات.

- إذا كان تركيزك الأساسي هو تحقيق أعلى تطابق شكلي على طوبوغرافيا معقدة: غالبًا ما تكون تقنية CVD التقليدية هي الخيار الأفضل، بشرط أن تتحمل الركيزة درجات الحرارة العالية المطلوبة.

- إذا كان تركيزك الأساسي هو التصنيع عالي الإنتاجية: توفر معدلات الترسيب الأسرع لتقنية PECVD ميزة كبيرة لكفاءة العملية.

من خلال فهم المقايضة الأساسية بين الطاقة الحرارية وطاقة البلازما، يمكنك اختيار طريقة الترسيب التي تتوافق بشكل أفضل مع أهداف التصنيع الخاصة بك بثقة.

جدول ملخص:

| الجانب | تقنية PECVD | تقنية CVD التقليدية |

|---|---|---|

| مصدر الطاقة | البلازما | الحرارية |

| درجة الحرارة النموذجية | 200-400 درجة مئوية | >600 درجة مئوية |

| الميزة الرئيسية | إجهاد حراري منخفض، كثافة عالية | تطابق شكلي فائق |

| مثالية لـ | الركائز الحساسة لدرجة الحرارة | التطبيقات القوية ذات درجات الحرارة العالية |

هل تحتاج إلى مشورة الخبراء بشأن اختيار حل CVD المناسب لمختبرك؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة ذات درجة حرارة عالية، بما في ذلك أنظمة CVD/PECVD. تضمن قدرتنا العميقة على التخصيص تلبية متطلباتك التجريبية الفريدة بدقة، سواء كنت تعمل مع أشباه الموصلات أو الأجهزة متعددة الطبقات أو تطبيقات حساسة أخرى. اتصل بنا اليوم لتعزيز عملية التصنيع الخاصة بك بمعدات مخصصة وفعالة!

دليل مرئي

المنتجات ذات الصلة

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

يسأل الناس أيضًا

- كيف يعمل ترسيب بخار البلازما؟ حل منخفض الحرارة للطلاءات المتقدمة

- كيف يُستخدم ثاني أكسيد السيليكون (SiO2) في تطبيقات PECVD؟ الأدوار الرئيسية في التصنيع الدقيق

- ما هي الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) وكيف تختلف عن الترسيب الكيميائي للبخار التقليدي (CVD)؟ افتح آفاق ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- ما هو دور ترسيب البلازما الكيميائي المحسن (PECVD) في الطلاءات البصرية؟ ضروري لترسيب الأغشية بدقة عالية ودرجة حرارة منخفضة

- كيف يعمل الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب للأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة