في جوهرها، تعمل معدات الترسيب الكيميائي بالبخار المعزز بالبلازما (PECVD) عن طريق استخدام مجال كهربائي لإنشاء بلازما داخل غرفة تفريغ. تعمل هذه البلازما على تنشيط الغازات الأولية، وتفكيكها إلى مكونات تفاعلية. تستقر هذه المكونات بعد ذلك على ركيزة، مكونة غشاءً رقيقًا صلبًا في درجات حرارة أقل بكثير من تلك المطلوبة بالطرق التقليدية للترسيب.

الغرض الأساسي من استخدام البلازما في PECVD هو استبدال الطاقة الحرارية العالية بالطاقة الكهربائية. يتيح هذا نمو أغشية رقيقة عالية الجودة في درجات حرارة منخفضة، مما يسمح بالترسيب على الركائز التي لا تتحمل الحرارة الشديدة.

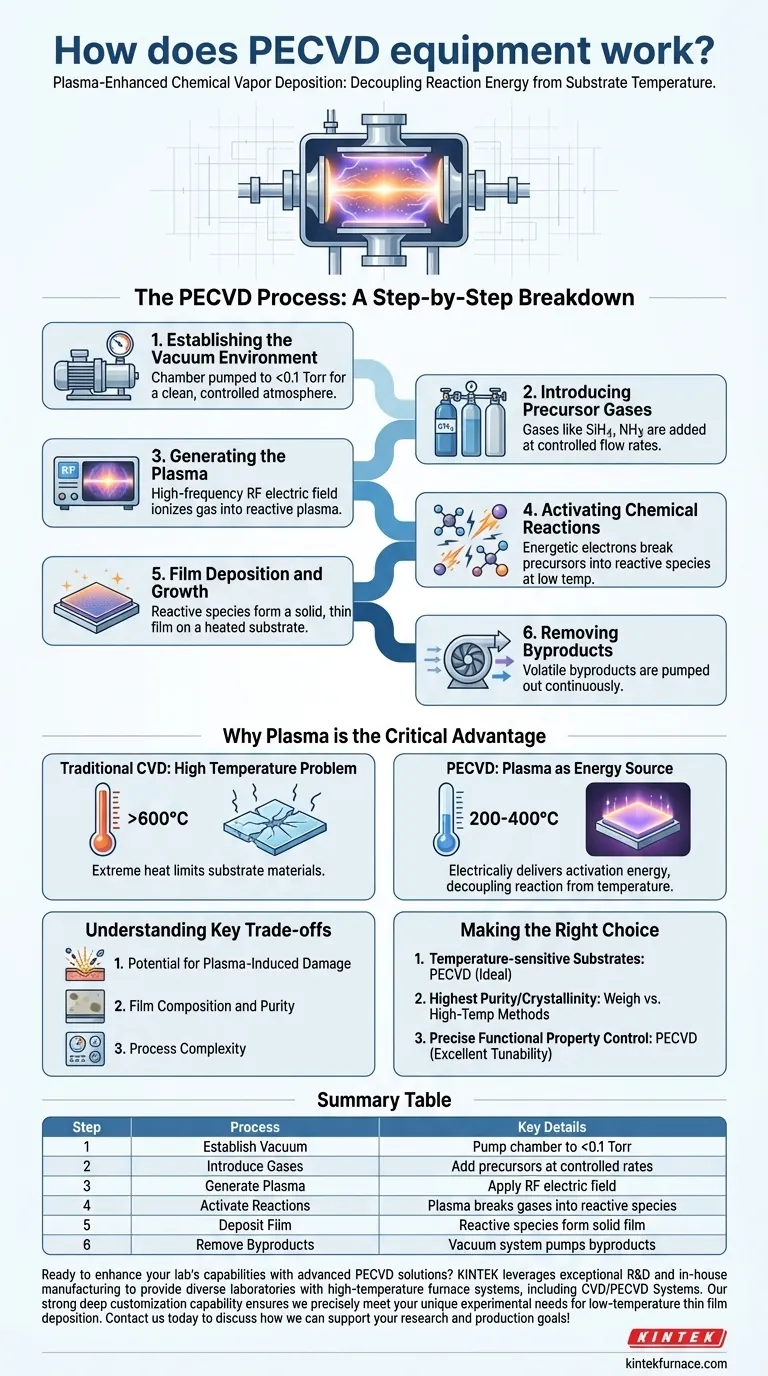

عملية PECVD: تحليل خطوة بخطوة

لفهم كيفية عمل معدات PECVD، من الأفضل النظر إليها على أنها سلسلة من الأحداث المتحكم بها تحدث داخل بيئة هندسية عالية المستوى.

الخطوة 1: إنشاء بيئة التفريغ

تتم العملية برمتها داخل غرفة تفريغ مغلقة. يقوم نظام الضخ بتقليل الضغط إلى مستوى منخفض (عادةً أقل من 0.1 تور)، مما يزيل الملوثات ويمنح المشغلين تحكمًا دقيقًا في الغلاف الجوي.

الخطوة 2: إدخال الغازات الأولية

يتم إدخال غازات أولية محددة، مثل السيلان (SiH4) أو الأمونيا (NH3)، إلى الغرفة بمعدلات تدفق مضبوطة. تحتوي هذه الغازات على الذرات المطلوبة لبناء مادة الغشاء المطلوبة.

الخطوة 3: توليد البلازما

يتم تطبيق مجال كهربائي عالي التردد (تردد الراديو أو RF) بين قطبين داخل الغرفة. يقوم هذا المجال القوي بتجريد الإلكترونات من جزيئات الغاز، مما يخلق غازًا متأينًا متوهجًا يُعرف باسم البلازما.

الخطوة 4: تنشيط التفاعلات الكيميائية

داخل البلازما، تصطدم الإلكترونات النشطة (بطاقات تتراوح بين 100-300 إلكترون فولت) بجزيئات الغاز الأولي المتعادلة. تنقل هذه الاصطدامات الطاقة، وتفكك الجزيئات إلى أنواع تفاعلية عالية، بما في ذلك الأيونات والجذور الحرة، دون تسخين الغرفة بأكملها بشكل كبير.

الخطوة 5: ترسيب وتكوين الفيلم

تنتشر هذه الأنواع التفاعلية التي تشكلت حديثًا عبر الغرفة وتهبط على الركيزة، والتي غالبًا ما يتم تسخينها برفق إلى درجة حرارة محددة ومتحكم فيها. ثم يتم امتصاصها كيميائيًا على السطح، وتتفاعل مع بعضها البعض، وتبني طبقة الغشاء الرقيق الصلب طبقة تلو الأخرى.

الخطوة 6: إزالة المنتجات الثانوية

غالبًا ما تؤدي التفاعلات الكيميائية على سطح الركيزة إلى تكوين منتجات ثانوية متطايرة. يقوم نظام التفريغ في الغرفة بضخ هذه المنتجات الثانوية باستمرار، مما يضمن عملية ترسيب نظيفة.

لماذا تعتبر البلازما هي الميزة الحاسمة

إن جانب "المعزز بالبلازما" في PECVD ليس مجرد تفصيل؛ إنه السمة المركزية التي توفر أهم مزاياها مقارنة بالطرق الأخرى مثل الترسيب الكيميائي بالبخار التقليدي (CVD).

مشكلة درجات الحرارة المرتفعة

يعتمد الترسيب الكيميائي بالبخار التقليدي (CVD) بالكامل على درجات الحرارة المرتفعة (غالبًا >600 درجة مئوية) لتوفير الطاقة الحرارية اللازمة لكسر الروابط الكيميائية وبدء تفاعلات تكوين الفيلم. يمنع هذا الحرارة الشديدة استخدامه على ركائز مثل البلاستيك أو بعض أشباه الموصلات أو المواد الأخرى التي قد تذوب أو تتضرر.

البلازما كمصدر للطاقة

يحل PECVD هذه المشكلة عن طريق استخدام البلازما كمصدر أساسي للطاقة. إنها توفر طاقة التنشيط اللازمة للتفاعلات الكيميائية كهربائيًا، وليس حراريًا. هذا يفصل ببراعة طاقة التفاعل عن درجة حرارة الركيزة، مما يسمح بالترسيب في درجات حرارة أقل بكثير (عادة 200-400 درجة مئوية).

تحكم دقيق في خصائص الفيلم

نظرًا لأنه يمكن التحكم في طاقة البلازما بشكل مستقل عن درجة الحرارة، يكتسب المشغلون تحكمًا هائلاً. من خلال تعديل معلمات مثل طاقة التردد الراديوي وضغط الغاز ومعدلات تدفق الغاز، يمكنهم ضبط خصائص الفيلم الهامة بدقة مثل معامل الانكسار وإجهاد المادة والخصائص الكهربائية والكثافة.

فهم المقايضات الرئيسية

على الرغم من قوته، تتضمن عملية PECVD مقايضات متأصلة من الضروري فهمها لأي تطبيق.

احتمالية التلف الناتج عن البلازما

يمكن للأيونات عالية الطاقة نفسها التي تمكن من الترسيب في درجات حرارة منخفضة أن تقصف سطح الركيزة أيضًا. يمكن أن يسبب هذا القصف أحيانًا تلفًا ماديًا أو كهربائيًا، وهو اعتبار حاسم عند التعامل مع الأجهزة الإلكترونية الحساسة.

تكوين ونقاء الفيلم

نظرًا لأن العملية تعمل في درجات حرارة منخفضة، فقد لا تكتمل التفاعلات بنفس النظافة كما في الطرق ذات درجات الحرارة العالية. يمكن أن يؤدي هذا إلى دمج عناصر غير مرغوب فيها، مثل الهيدروجين من الغازات الأولية، في الفيلم النهائي، مما قد يؤثر على نقائه وأدائه.

تعقيد العملية

تضيف إدارة فيزياء البلازما طبقة كبيرة من التعقيد. يتطلب التفاعل بين الضغط والطاقة وكيمياء الغاز وهندسة الغرفة أنظمة تحكم متطورة ومعرفة عميقة بالعملية لتحقيق نتائج متسقة وعالية الجودة.

اتخاذ القرار الصحيح لتطبيقك

يعتمد اختيار طريقة الترسيب كليًا على الأهداف التقنية لمشروعك.

- إذا كان تركيزك الأساسي هو الترسيب على ركائز حساسة لدرجة الحرارة: يعد PECVD الخيار الأمثل لأنه يفصل طاقة التفاعل عن درجة حرارة الركيزة، مما يمنع التلف الحراري.

- إذا كان تركيزك الأساسي هو تحقيق أعلى نقاء أو تبلور للفيلم: يجب عليك الموازنة بعناية بين PECVD والطرق ذات درجات الحرارة الأعلى، حيث يمكن لعمليات البلازما أن تُدخل شوائب أو هيكل فيلم أكثر تشكلًا غير متبلور.

- إذا كان تركيزك الأساسي هو التحكم الدقيق في خصائص الفيلم الوظيفية مثل الإجهاد أو معامل الانكسار: يوفر PECVD قابلية ضبط ممتازة من خلال السماح لك بتعديل معلمات البلازما بشكل مستقل عن درجة حرارة الركيزة.

في نهاية المطاف، يتعلق فهم PECVD بإدراك قوته في استخدام الطاقة الكهربائية للتغلب على القيود الحرارية لترسيب المواد التقليدي.

جدول ملخص:

| الخطوة | العملية | التفاصيل الرئيسية |

|---|---|---|

| 1 | تأسيس التفريغ | ضخ الغرفة إلى <0.1 تور لبيئة نظيفة ومضبوطة |

| 2 | إدخال الغازات | إضافة مواد أولية مثل SiH4 أو NH3 بمعدلات تدفق مضبوطة |

| 3 | توليد البلازما | تطبيق مجال كهربائي عالي التردد لإنشاء بلازما غاز متأين |

| 4 | تنشيط التفاعلات | تفكيك البلازما للغازات إلى أنواع تفاعلية في درجات حرارة منخفضة |

| 5 | ترسيب الفيلم | تكوين الأنواع التفاعلية لفيلم رقيق صلب على الركيزة |

| 6 | إزالة المنتجات الثانوية | يقوم نظام التفريغ بضخ المنتجات الثانوية المتطايرة |

هل أنت مستعد لتعزيز إمكانيات مختبرك باستخدام حلول PECVD المتقدمة؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتزويد المختبرات المتنوعة بأنظمة الأفران ذات درجات الحرارة العالية، بما في ذلك أنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية احتياجاتك التجريبية الفريدة بدقة لترسيب الأغشية الرقيقة في درجات حرارة منخفضة. اتصل بنا اليوم لمناقشة كيف يمكننا دعم أهداف البحث والإنتاج لديك!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

يسأل الناس أيضًا

- ما هو نيتريد السيليكون المترسب بالبلازما، وما هي خصائصه؟ اكتشف دوره في كفاءة الخلايا الشمسية

- ما هي عيوب الترسيب الكيميائي للبخار (CVD) مقارنة بالترسيب الكيميائي المعزز بالبلازما (PECVD)؟ القيود الرئيسية لمختبرك

- ما هي مزايا استخدام الترسيب الكيميائي للبخار (CVD)؟ تحقيق أغشية رقيقة عالية النقاء ومطابقة تمامًا لتطبيقاتك

- كيف يتم ترسيب ثاني أكسيد السيليكون من رباعي إيثيل أورثوسيليكات (TEOS) في PECVD؟ تحقيق أغشية SiO2 عالية الجودة ومنخفضة الحرارة

- ما هي تصنيفات الترسيب الكيميائي للبخار (CVD) بناءً على خصائص البخار؟ قم بتحسين عملية ترسيب الأغشية الرقيقة لديك