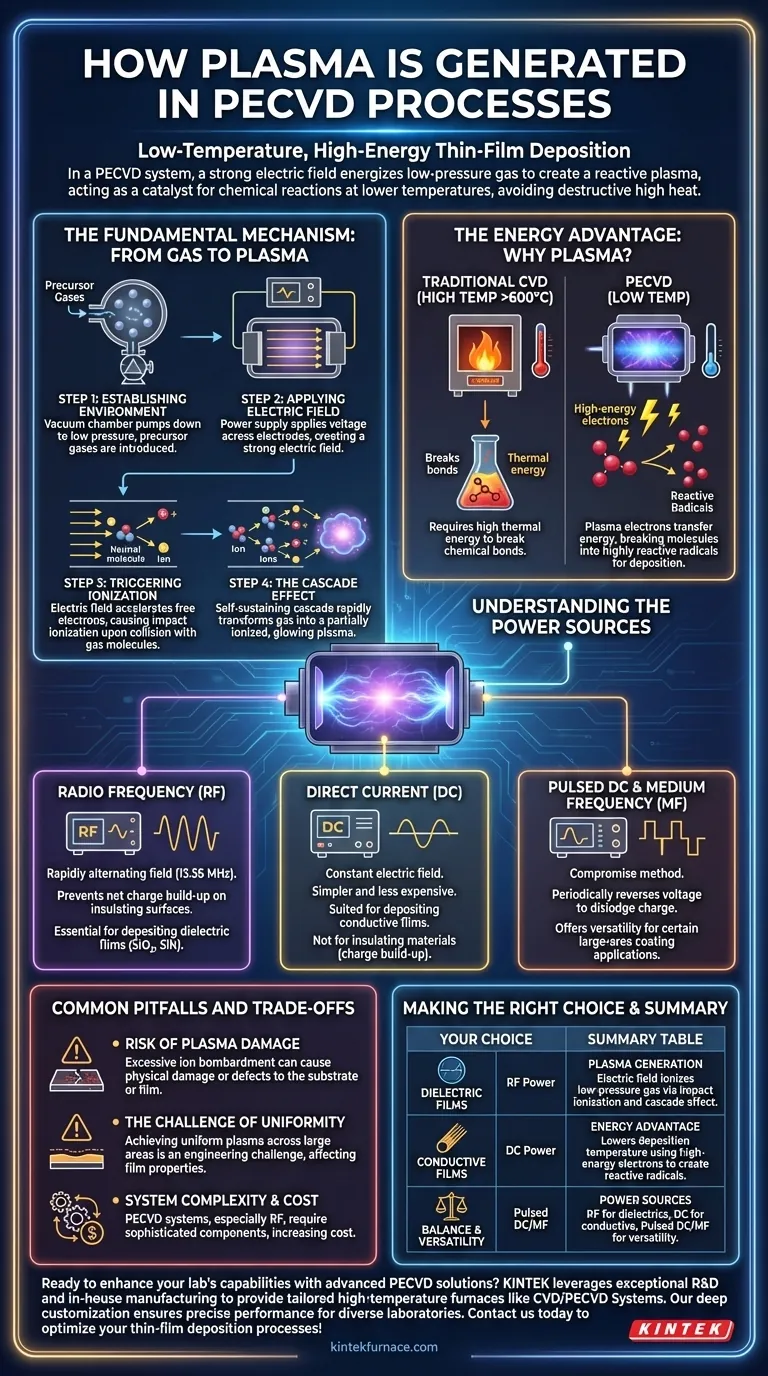

في نظام الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)، يتم توليد البلازما عن طريق تطبيق مجال كهربائي قوي على غاز منخفض الضغط داخل غرفة مفرغة. يؤدي هذا المجال، الذي يتم إنشاؤه بتطبيق جهد كهربائي بين قطبين كهربائيين، إلى تنشيط الغاز، وتجريد الإلكترونات من الذرات والجزيئات. هذه العملية، المعروفة بالتأين، تخلق مزيجًا تفاعليًا من الأيونات والإلكترونات والجذور الحرة والأنواع المحايدة التي نسميها البلازما.

الغرض الأساسي من توليد البلازما في PECVD ليس مجرد تأيين الغاز، ولكن لخلق بيئة عالية الطاقة والتفاعل في درجة حرارة منخفضة. تعمل هذه البلازما كمحفز، حيث توفر الطاقة اللازمة لدفع التفاعلات الكيميائية لترسيب الأغشية الرقيقة دون الحاجة إلى حرارة عالية مدمرة.

الآلية الأساسية: من الغاز إلى البلازما

إن فهم كيفية تحول الغاز البسيط إلى بلازما تفاعلية هو مفتاح إتقان عملية PECVD. يعتمد هذا التحول على تفاعل متسلسل متحكم فيه يبدأ بمجال كهربائي.

الخطوة 1: تهيئة البيئة

قبل توليد البلازما، يتم تفريغ غرفة المعالجة إلى ضغط منخفض (شبه فراغ). ثم يتم إدخال غازات أولية محددة. هذه هي الغازات التي تحتوي على العناصر الكيميائية المطلوبة للفيلم الرقيق النهائي.

الخطوة 2: تطبيق المجال الكهربائي

يطبق مصدر طاقة جهدًا عبر قطبين كهربائيين داخل الغرفة. يؤدي ذلك إلى إنشاء مجال كهربائي قوي في الفراغ بينهما، حيث توجد الغازات الأولية.

الخطوة 3: إطلاق التأين

دائمًا ما تكون هناك بعض الإلكترونات الحرة موجودة بشكل طبيعي في الغاز. يقوم المجال الكهربائي بتسريع هذه الإلكترونات إلى سرعات وطاقات عالية جدًا. عندما تصطدم إحدى هذه الإلكترونات عالية الطاقة بجزيء غاز، يمكنها أن تطرد إلكترونًا آخر.

يؤدي هذا إلى تكوين أيون موجب (الجزيء الأصلي مطروحًا منه إلكترون) وإلكترون حر جديد. تسمى هذه العملية التأين التصادمي.

الخطوة 4: تأثير السلسلة

يتم أيضًا تسريع الإلكترون المتحرر حديثًا بواسطة المجال الكهربائي، مما يؤدي إلى المزيد من الاصطدامات والمزيد من التأين. يؤدي هذا إلى خلق تأثير سلسلة مستمر ذاتيًا، يحول الغاز المحايد بسرعة إلى بلازما متأينة جزئيًا ومتوهجة. الوهج نفسه هو نتيجة إطلاق الجسيمات المثارة للطاقة كضوء.

لماذا نستخدم البلازما؟ ميزة الطاقة

السبب الرئيسي لاستخدام البلازما هو خفض درجة الحرارة المطلوبة للترسيب. في الترسيب الكيميائي للبخار (CVD) التقليدي، هناك حاجة إلى درجات حرارة عالية (غالبًا >600 درجة مئوية) لتوفير الطاقة الحرارية اللازمة لكسر الروابط الكيميائية في الغازات الأولية.

نقل الطاقة عبر الإلكترونات

في PECVD، تأتي الطاقة اللازمة لدفع هذه التفاعلات من البلازما نفسها. تقوم الإلكترونات عالية الطاقة بنقل طاقتها إلى جزيئات الغاز من خلال الاصطدامات. يؤدي ذلك إلى تقسيم الجزيئات إلى شظايا شديدة التفاعل تسمى الجذور الحرة.

الترسيب بدرجة حرارة منخفضة

هذه الجذور الحرة أكثر تفاعلاً كيميائيًا بكثير من جزيئات الغاز الأولية الأصلية. تلتصق بسهولة بسطح الركيزة وتشكل الفيلم الرقيق المطلوب، كل ذلك دون الحاجة إلى درجات حرارة عالية للركيزة. يسمح هذا بالترسيب على المواد الحساسة للحرارة مثل البلاستيك أو الأجهزة الإلكترونية الدقيقة المعقدة.

فهم مصادر الطاقة

يعد اختيار مصدر الطاقة أمرًا بالغ الأهمية لأنه يؤثر بشكل مباشر على خصائص البلازما، وبالتالي على خصائص الفيلم المترسب.

التردد اللاسلكي (RF)

تعد طاقة التردد اللاسلكي (RF) (عادةً عند 13.56 ميجاهرتز) الطريقة الأكثر شيوعًا. المجال الكهربائي المتناوب بسرعة فعال في تنشيط الإلكترونات. والأهم من ذلك، نظرًا لأن المجال يتغير باستمرار، فإنه يمنع تراكم الشحنات الصافية على الأسطح العازلة. هذا يجعل RF ضروريًا لترسيب الأغشية العازلة مثل ثاني أكسيد السيليكون (SiO₂) ونيتريد السيليكون (SiN).

التيار المستمر (DC)

تستخدم طاقة التيار المستمر (DC) مجالًا كهربائيًا ثابتًا. وهي أبسط وغالبًا ما تكون أقل تكلفة من RF. ومع ذلك، لا يمكن استخدامها إلا لترسيب الأغشية الموصلة. إذا استخدمت مع مادة عازلة، فسوف تتراكم الشحنة على السطح، مما يؤدي إلى إنشاء مجال كهربائي معاكس يطفئ البلازما بسرعة.

التيار المستمر النبضي (Pulsed DC) والتردد المتوسط (MF)

توفر مصادر طاقة التيار المستمر النبضي (Pulsed DC) والتردد المتوسط (MF) حلاً وسطًا. من خلال النبض الدوري أو عكس الجهد، يمكنها إزالة تراكم الشحنات على الأسطح شبه العازلة. يوفر هذا مرونة أكبر من التيار المستمر القياسي بينما يكون أقل تعقيدًا من أنظمة RF عالية التردد، مما يجعله خيارًا جيدًا لبعض تطبيقات الطلاء على مساحات كبيرة.

المزالق والمقايضات الشائعة

بينما البلازما قوية، إلا أنها ليست حلاً مثاليًا. إن الطبيعة النشطة للعملية تقدم تعقيدات يجب إدارتها.

خطر تلف البلازما

يتم تسريع الأيونات الموجبة المتكونة في البلازما بواسطة المجال الكهربائي وتقصف سطح الركيزة. يمكن أن يكون هذا القصف مفيدًا، حيث يزيد من كثافة الفيلم، ولكن الطاقة الزائدة يمكن أن تسبب تلفًا ماديًا للركيزة أو الفيلم النامي، مما يؤدي إلى عيوب.

تحدي التوحيد

يعد تحقيق بلازما موحدة تمامًا عبر ركيزة كبيرة تحديًا هندسيًا كبيرًا. أي عدم تجانس في كثافة البلازما أو طاقتها سيؤدي مباشرة إلى اختلافات في سمك الفيلم وخصائص المادة، وهو أمر غير مقبول للتطبيقات عالية الدقة.

تعقيد النظام والتكلفة

تعتبر أنظمة PECVD، وخاصة تلك التي تستخدم طاقة RF، أكثر تعقيدًا من نظيراتها الحرارية CVD. تتطلب مصادر طاقة متطورة، وشبكات مطابقة للمعاوقة لنقل الطاقة بكفاءة إلى البلازما، وتصميمات غرف متقدمة، وكل ذلك يزيد من التكلفة.

اتخاذ القرار الصحيح لهدفك

يتم تحديد اختيارك لطريقة توليد البلازما من خلال المادة التي تقوم بترسيبها ومتطلبات عمليتك.

- إذا كان تركيزك الأساسي هو ترسيب أغشية عازلة (عازلة) عالية الجودة: فإن طاقة التردد اللاسلكي (RF) هي المعيار الصناعي، لأنها تمنع بشكل فعال تراكم الشحنات وتوفر بلازما مستقرة يمكن التحكم فيها.

- إذا كان تركيزك الأساسي هو ترسيب أغشية موصلة بتكلفة أقل: فإن مصدر طاقة التيار المستمر (DC) هو حل أبسط وأكثر اقتصادًا ومناسب تمامًا لهذه المهمة.

- إذا كان تركيزك الأساسي هو الموازنة بين الأداء والتكلفة للطلاءات ذات المساحات الكبيرة: يمكن لأنظمة التيار المستمر النبضي (Pulsed DC) أو التردد المتوسط (MF) أن توفر حلاً وسطًا عمليًا، مما يوفر تحكمًا أفضل في العملية من التيار المستمر دون التعقيد الكامل لنظام التردد اللاسلكي (RF).

في النهاية، فهم توليد البلازما هو فهم كيفية التحكم الدقيق في الطاقة لبناء المواد ذرة بذرة.

جدول الملخص:

| الجانب | التفاصيل الرئيسية |

|---|---|

| توليد البلازما | المجال الكهربائي يؤين الغاز منخفض الضغط عبر التأين التصادمي وتأثير السلسلة. |

| ميزة الطاقة | يخفض درجة حرارة الترسيب باستخدام الإلكترونات عالية الطاقة لإنشاء جذور حرة تفاعلية. |

| مصادر الطاقة | RF للعوازل، DC للأغشية الموصلة، Pulsed DC/MF للتنوع. |

| المزالق الشائعة | خطر تلف البلازما، تحديات التوحيد، وتعقيد النظام الأعلى. |

هل أنت مستعد لتعزيز قدرات مختبرك باستخدام حلول PECVD المتقدمة؟ تستفيد KINTEK من أبحاث وتطوير استثنائية وتصنيع داخلي لتوفير أفران عالية الحرارة مثل أنظمة CVD/PECVD، المصممة خصيصًا لتلبية احتياجاتك التجريبية الفريدة. يضمن التخصيص العميق لدينا أداءً دقيقًا لمختلف المختبرات. اتصل بنا اليوم لمناقشة كيفية تحسين عمليات ترسيب الأغشية الرقيقة لديك!

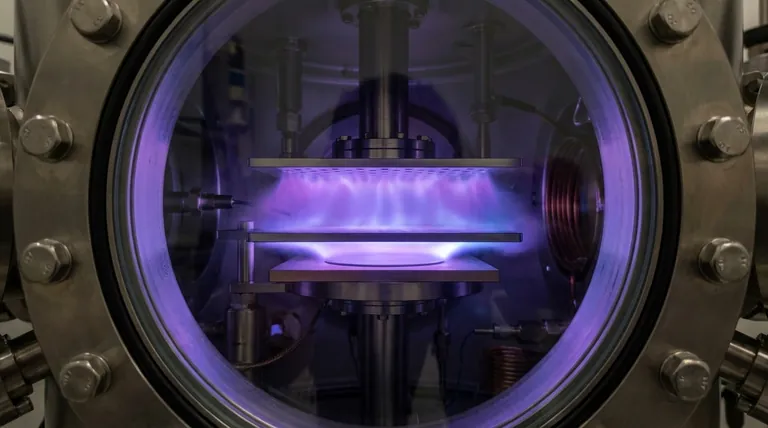

دليل مرئي

المنتجات ذات الصلة

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

يسأل الناس أيضًا

- كيف يعمل الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب للأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- ما هي الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) وكيف تختلف عن الترسيب الكيميائي للبخار التقليدي (CVD)؟ افتح آفاق ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- ما هو دور ترسيب البلازما الكيميائي المحسن (PECVD) في الطلاءات البصرية؟ ضروري لترسيب الأغشية بدقة عالية ودرجة حرارة منخفضة

- ما هو جهاز PECVD؟ دليل لترسيب الأغشية الرقيقة في درجات الحرارة المنخفضة

- كيف يُستخدم ثاني أكسيد السيليكون (SiO2) في تطبيقات PECVD؟ الأدوار الرئيسية في التصنيع الدقيق