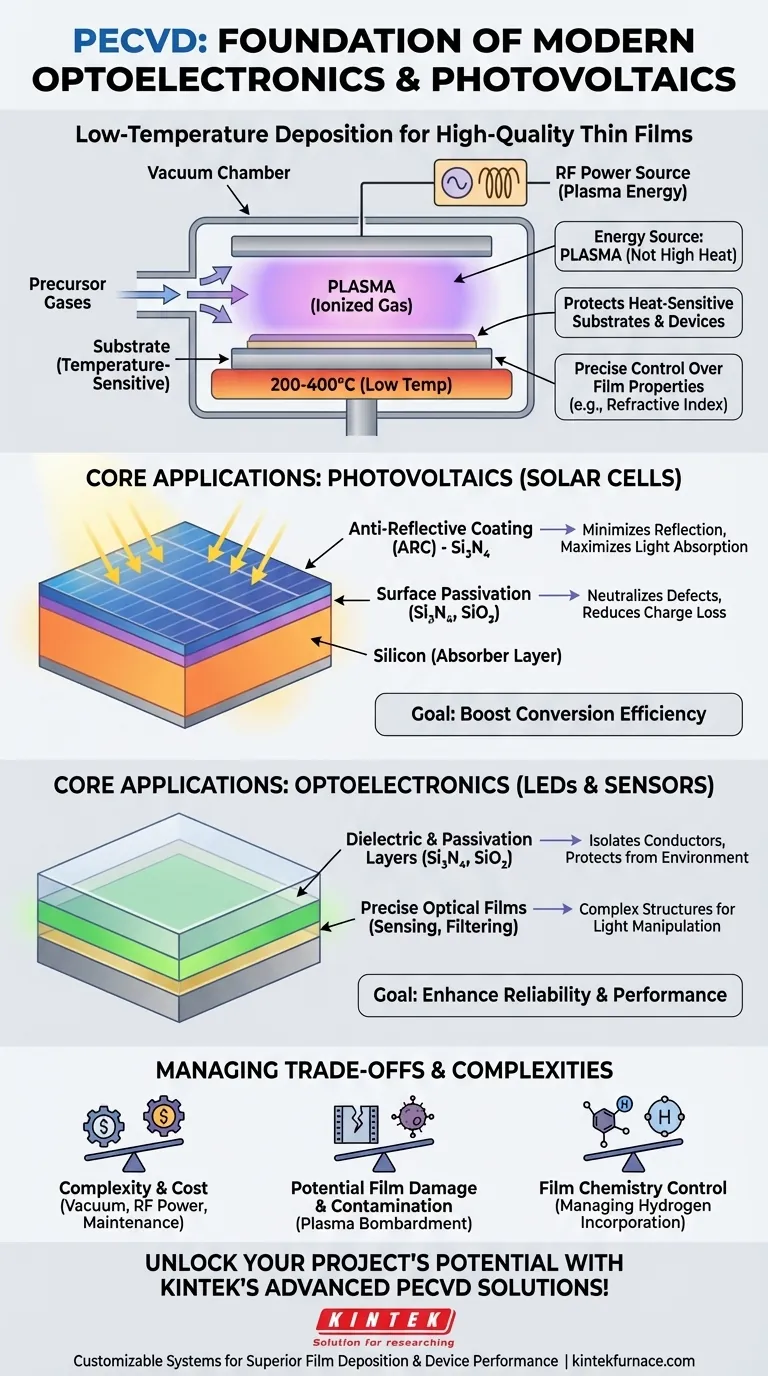

في الأساس، يعد الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) عملية تصنيع أساسية للإلكترونيات الضوئية والخلايا الكهروضوئية الحديثة. إنه يتيح ترسيب أغشية رقيقة عالية الجودة في درجات حرارة منخفضة، وهو مطلب حاسم لإنشاء خلايا شمسية فعالة وصمامات ثنائية باعثة للضوء (LEDs) موثوقة دون إتلاف المكونات الحساسة للحرارة الموجودة تحتها.

تكمن القيمة الأساسية لـ PECVD في قدرته على فصل الطاقة المطلوبة للتفاعل الكيميائي عن الطاقة الحرارية. من خلال استخدام بلازما مُنشَّطة بدلاً من الحرارة العالية، فإنه يسمح بنمو أغشية كثيفة وموحدة ووظيفية على ركائز قد تتضرر أو تدمر بطرق أخرى بواسطة أساليب درجات الحرارة العالية التقليدية.

لماذا يعد PECVD ضروريًا للأجهزة المتقدمة

يكمن مفتاح أهمية PECVD في قدرته على التغلب على قيد تصنيع أساسي: الحاجة إلى مواد عالية الجودة على ركائز حساسة لدرجة الحرارة.

ميزة درجة الحرارة المنخفضة

يتطلب الترسيب الكيميائي للبخار (CVD) التقليدي درجات حرارة عالية جدًا (غالبًا ما تزيد عن 600 درجة مئوية) لتوفير الطاقة الحرارية اللازمة لتفاعلات غازات السلائف وتكوين الغشاء.

تكون درجات الحرارة هذه مدمرة للعديد من المكونات المستخدمة في الخلايا الكهروضوئية والإلكترونيات الضوئية، مثل الوصلات المكتملة لخلية شمسية من السيليكون أو هياكل البئر الكمومي الحساسة في مصباح LED.

يحل PECVD هذه المشكلة عن طريق استخدام مجال كهرومغناطيسي لإنشاء بلازما، وهو غاز متأين. توفر هذه البلازما طاقة التنشيط للتفاعل الكيميائي، مما يسمح بالترسيب في درجات حرارة أقل بكثير (عادة 200-400 درجة مئوية).

تحكم لا مثيل له في خصائص الفيلم

تمنح بيئة البلازما المهندسين تحكمًا دقيقًا في الفيلم النهائي. من خلال الإدارة الدقيقة لمعلمات العملية مثل معدلات تدفق الغاز، والضغط، وقوة البلازما، يمكنهم ضبط خصائص المادة النهائية بدقة.

يشمل ذلك التحكم في معامل الانكسار للفيلم، وكثافته، وتركيبه الكيميائي، وإجهاده، وكلها حاسمة للأداء البصري والإلكتروني.

التطبيقات الأساسية في الخلايا الكهروضوئية (الخلايا الشمسية)

في الخلايا الكهروضوئية، يتمثل الهدف في تحويل أكبر عدد ممكن من الفوتونات إلى إلكترونات. يلعب PECVD دورًا أساسيًا في ترسيب الطبقات التي تعمل مباشرة على تحسين كفاءة التحويل هذه.

طلاءات مضادة للانعكاس (ARC)

يعكس سطح السيليكون المكشوف أكثر من 30٪ من ضوء الشمس الساقط. إن الطلاء المضاد للانعكاس هو طبقة شفافة ذات سمك ومعامل انكسار يتم التحكم فيهما بدقة لتقليل هذا الانعكاس، مما يسمح بدخول مزيد من الضوء إلى الخلية الشمسية.

يعد PECVD هو المعيار الصناعي لترسيب أغشية نيتريد السيليكون (Si₃N₄) لهذا الغرض. تسمح العملية بالضبط الدقيق لمعامل الانكسار لزيادة امتصاص الضوء عبر الطيف الشمسي.

تخميل السطح

أحد المصادر الرئيسية لفقدان الكفاءة في الخلية الشمسية هو "إعادة التركيب السطحي"، حيث تُفقد حاملات الشحنة (الإلكترونات والفجوات) عند سطح السيليكون قبل أن يتم تجميعها.

تعد طبقة التخميل فيلمًا عازلًا كهربائيًا يعمل على تحييد هذه العيوب. توفر نفس طبقة نيتريد السيليكون المستخدمة في ARC أيضًا تخميلًا سطحيًا ممتازًا، حيث تؤدي دورًا مزدوجًا حاسمًا. **ثاني أكسيد السيليكون (SiO₂) هو فيلم تخميل شائع آخر يتم ترسيبه عبر PECVD.

التطبيقات الأساسية في الإلكترونيات الضوئية (مصابيح LED والمستشعرات)

تعتمد الأجهزة الإلكترونية الضوئية مثل مصابيح LED والمستشعرات الضوئية أيضًا على هياكل معقدة متعددة الطبقات وحساسة للحرارة.

طبقات العزل والتخميل

تتطلب مصابيح LED طبقات عازلة عالية الجودة (عوازل) لعزل الأجزاء الموصلة المختلفة للجهاز ومنع الدوائر القصيرة. كما أنها تحتاج إلى طبقات تخميل لحماية المواد شبه الموصلة الحساسة من التدهور البيئي، مما يضمن موثوقية طويلة الأمد وإخراج ضوء مستقر.

إن قدرة PECVD على ترسيب أغشية كثيفة وخالية من الثقوب الدقيقة من Si₃N₄ و SiO₂ في درجات حرارة منخفضة أمر حيوي لتصنيع مصابيح LED قوية وطويلة الأمد.

أفلام بصرية دقيقة

بالنسبة للمستشعرات الضوئية وأجهزة قياس الضوء وأنظمة تخزين البيانات، يُستخدم PECVD لإنشاء مجموعة واسعة من الطلاءات البصرية. يتيح التحكم الدقيق في معامل الانكسار تصنيع مرشحات معقدة وأدلة موجية وهياكل أخرى تتلاعب بالضوء بطرق محددة.

فهم المفاضلات

على الرغم من قوته، فإن PECVD ليس حلاً شاملاً. إنه ينطوي على تعقيدات معينة يجب إدارتها.

التعقيد والتكلفة

أنظمة PECVD معقدة بطبيعتها أكثر من مفاعلات CVD الحرارية. إنها تتطلب حجرات تفريغ وأنظمة مناولة للغازات ومصادر طاقة تردد لاسلكي (RF) أو ميكروويف متطورة لتوليد البلازما، مما يؤدي إلى ارتفاع تكاليف المعدات والصيانة.

احتمالية تلف الفيلم والتلوث

على الرغم من أن الأيونات الموجودة في البلازما تدفع التفاعل الكيميائي، إلا أنها يمكن أن تقصف الركيزة ماديًا أيضًا. إذا لم يتم التحكم فيه بشكل صحيح، يمكن أن يتسبب ذلك في حدوث عيوب أو تلف في الفيلم النامي أو الجهاز الأساسي. العملية حساسة أيضًا للتلوث من جدران الحجرة أو غازات السلائف.

التحكم في كيمياء الفيلم

بيئة البلازما شديدة التفاعل ويمكن أن تؤدي إلى دمج عناصر أخرى، مثل الهيدروجين، في الفيلم. في حين أنه مرغوب فيه أحيانًا (كما هو الحال في السيليكون غير المتبلور)، يمكن أن يغير هذا أيضًا خصائص الفيلم المقصودة ويجب التحكم فيه بعناية.

كيفية تطبيق هذا على هدفك

يتم تحديد قرار استخدام PECVD من خلال المفاضلة بين متطلبات أداء الجهاز وقيود التصنيع.

- إذا كان تركيزك الأساسي هو زيادة كفاءة الخلية الشمسية إلى أقصى حد: يجب عليك استخدام PECVD لترسيب أغشية نيتريد السيليكون عالية الجودة ذات الوظائف المزدوجة لمكافحة الانعكاس والتخميل السطحي.

- إذا كان تركيزك الأساسي هو تصنيع مصابيح LED موثوقة وعالية الأداء: اعتمد على PECVD لترسيب أغشية تخميل وعازلة قوية دون إتلاف الطبقات الباعثة للضوء.

- إذا كان تركيزك الأساسي هو التطبيقات الحساسة للتكلفة والتي تتحمل درجات الحرارة العالية: قد تكون الطرق الأبسط مثل CVD بضغط الغلاف الجوي أو الرش أكثر فعالية من حيث التكلفة إذا كانت الركيزة يمكنها تحمل الحرارة.

في نهاية المطاف، يمكّن PECVD المهندسين من بناء أجهزة ذات أداء أعلى من خلال ترسيب أغشية فائقة في ظل ظروف قد تكون مستحيلة بخلاف ذلك.

جدول ملخص:

| مجال التطبيق | الاستخدامات الرئيسية لـ PECVD | الفوائد |

|---|---|---|

| الخلايا الكهروضوئية | طلاءات مضادة للانعكاس، تخميل سطحي | يزيد من امتصاص الضوء، يقلل من فقدان حاملات الشحنة |

| الإلكترونيات الضوئية | طبقات عازلة، تخميل، أغشية بصرية | يعزز موثوقية الجهاز، تلاعب بصري دقيق |

| عام | الترسيب بدرجة حرارة منخفضة | يحمي الركائز الحساسة للحرارة، يمكّن الهياكل المعقدة |

أطلق العنان للإمكانات الكاملة لمشاريعك في مجال الإلكترونيات الضوئية والخلايا الكهروضوئية مع حلول PECVD المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم مجموعة من الأفران ذات درجات الحرارة العالية، بما في ذلك أنظمة CVD/PECVD، المصممة خصيصًا لتلبية احتياجاتك الفريدة. تضمن قدراتنا العميقة للتخصيص ترسيبًا دقيقًا للأغشية للحصول على أداء فائق للجهاز. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز كفاءة وابتكار مختبرك!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

يسأل الناس أيضًا

- كيف يتم ترسيب ثاني أكسيد السيليكون من رباعي إيثيل أورثوسيليكات (TEOS) في PECVD؟ تحقيق أغشية SiO2 عالية الجودة ومنخفضة الحرارة

- ما هي عيوب الترسيب الكيميائي للبخار (CVD) مقارنة بالترسيب الكيميائي المعزز بالبلازما (PECVD)؟ القيود الرئيسية لمختبرك

- ما هو مواصفات الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ دليل لاختيار النظام المناسب لمختبرك

- ما هي المعلمات التي تتحكم في جودة الأغشية المترسبة بتقنية الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ المتغيرات الرئيسية الرئيسية لخصائص الغشاء المتفوقة

- كيف تساهم ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) في تصنيع أشباه الموصلات؟ تمكين ترسيب الأفلام عالية الجودة في درجات حرارة منخفضة