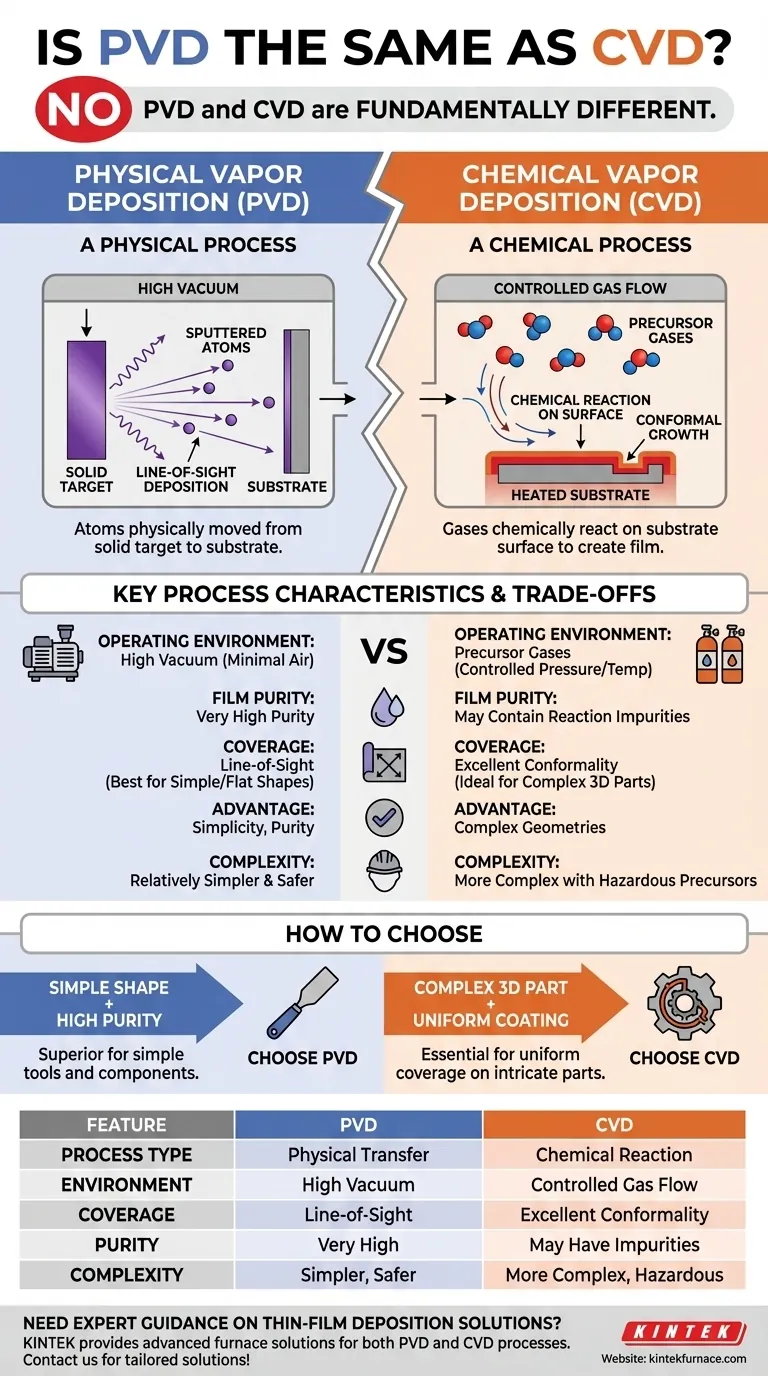

لا، PVD و CVD ليسا متماثلين. في حين أن كلاهما تقنيات متطورة لتطبيق طبقات رقيقة جداً من المواد على سطح ما، إلا أنهما يعملان على مبادئ مختلفة جذرياً. الترسيب الفيزيائي للبخار (PVD) هو عملية فيزيائية، بينما الترسيب الكيميائي للبخار (CVD) هو عملية كيميائية.

التمييز الأساسي يكمن في كيفية نقل مادة الطلاء إلى الجسم. يقوم PVD بنقل الذرات مادياً من مصدر صلب إلى الركيزة. في المقابل، يستخدم CVD غازات بادئة تخضع لتفاعل كيميائي على سطح الركيزة لتكوين الغشاء.

الفرق الأساسي: فيزيائي مقابل كيميائي

الأسماء نفسها تقدم أفضل دليل على وظيفتها. أحدهما نقل فيزيائي، والآخر إنشاء كيميائي.

كيف يعمل PVD: عملية فيزيائية

الترسيب الفيزيائي للبخار هو عملية تحدث في فراغ عالٍ. يتم قصف مادة مصدر صلبة، تُعرف باسم "الهدف"، بالطاقة، مما يتسبب في تبخر الذرات أو قذفها من سطحها.

ثم تسافر هذه الذرات الفردية في خط مستقيم عبر غرفة التفريغ وتتكثف على الركيزة الأكثر برودة، مكونة غشاءً صلباً رقيقاً. إنه مشابه من الناحية المفاهيمية للطلاء بالرش، ولكن على المستوى الذري.

كيف يعمل CVD: عملية كيميائية

يقوم الترسيب الكيميائي للبخار بإدخال غاز بادئ واحد أو أكثر إلى غرفة تفاعل تحتوي على الركيزة.

عندما تتلامس هذه الغازات مع الركيزة المسخنة، يتم تحفيز تفاعل كيميائي. يتسبب هذا التفاعل في تكوين مادة صلبة وترسيبها على السطح، مما يخلق الغشاء المطلوب بينما يتم طرد الغازات الثانوية من الغرفة.

مقارنة خصائص العملية الرئيسية

يساعد فهم الاختلافات التشغيلية في توضيح متى يتم استخدام طريقة على الأخرى.

بيئة التشغيل

يتطلب PVD فراغاً عالياً للسماح للذرات بالانتقال من الهدف إلى الركيزة دون الاصطدام بجزيئات الهواء.

يعمل CVD بتدفقات مضبوطة من الغازات البادئة تحت ضغوط ودرجات حرارة محددة لتسهيل التفاعل الكيميائي.

نقاء الغشاء والالتصاق

تنتج عمليات PVD عموماً أغشية ذات نقاء عالٍ جداً والتصاق قوي، حيث يتم نقل مادة المصدر مباشرة بأقل قدر من التلوث.

قد تحتوي أغشية CVD أحياناً على شوائب من التفاعل الكيميائي نفسه أو يكون التصاقها أقل إذا لم يكن تحضير السطح مثالياً.

التوافقية والتغطية

نظراً لأن PVD هي عملية "خط رؤية"، فإنها تتفوق في طلاء الأسطح المسطحة أو البسيطة ولكنها تواجه صعوبة في طلاء الأشكال المعقدة ثلاثية الأبعاد ذات التجاويف أو القنوات الداخلية بشكل موحد.

يتمتع CVD بميزة كبيرة في التوافقية. يمكن للغازات البادئة أن تتدفق حول الأشكال المعقدة وداخلها، مما ينتج عنه طلاء موحد للغاية حتى على الأجزاء الأكثر تعقيداً.

فهم المفاضلات

يتضمن الاختيار بين PVD و CVD الموازنة بين نقاط القوة والضعف لكل عملية مقابل الاحتياجات المحددة لتطبيقك.

ميزة PVD: البساطة والنقاء

عملية PVD أبسط ميكانيكياً وتتضمن متغيرات أقل للتحكم فيها مقارنة بـ CVD. غالباً ما تكون الخيار المفضل لإنتاج أغلفة شديدة النقاء والصلابة على الأدوات والمكونات حيث يكون ترسيب خط الرؤية كافياً.

ميزة CVD: الأشكال الهندسية المعقدة

إن قدرة CVD على "تنمية" غشاء من الحالة الغازية لا مثيل لها للتطبيقات التي تتطلب طلاءً موحداً على الأشكال المعقدة. هذا أمر بالغ الأهمية في صناعات مثل تصنيع أشباه الموصلات، حيث يجب أن تغطي الأغشية الهياكل المجهرية بالتساوي.

تعقيد العملية والسلامة

يعتبر PVD أبسط وأكثر أماناً بشكل عام، لأنه ينطوي بشكل أساسي على عمليات فيزيائية في فراغ. ترتبط المخاطر الرئيسية بالجهد العالي وأنظمة التفريغ.

CVD أكثر تعقيداً، ويتطلب تحكماً دقيقاً في تدفقات الغازات ودرجات الحرارة والضغوط. كما أنه غالباً ما يتضمن غازات بادئة متطايرة أو أكالة أو سامة، مما يتطلب بروتوكولات أمان أكثر قوة.

كيفية الاختيار بين PVD و CVD

يعتمد اختيارك كلياً على الخصائص المرغوبة للغشاء النهائي وهندسة الجزء الذي يتم طلاؤه.

- إذا كان تركيزك الأساسي هو طلاء شديد النقاء وصلب على شكل بسيط نسبياً: فمن المحتمل أن يكون PVD هو الخيار الأفضل والأكثر مباشرة.

- إذا كان تركيزك الأساسي هو طلاء موحد تماماً على جزء ثلاثي الأبعاد معقد ذي أسطح داخلية: فإن CVD هو الخيار العملي الوحيد لضمان التغطية الكاملة.

- إذا كان تركيزك الأساسي هو بساطة العملية وتجنب المواد الكيميائية البادئة الخطرة: يوفر PVD مسار تصنيع أكثر مباشرة وأماناً في كثير من الأحيان.

يعد فهم هذا التمييز الأساسي بين النقل المادي والتفاعل الكيميائي هو المفتاح لاختيار التكنولوجيا المناسبة لهدفك.

جدول الملخص:

| الميزة | PVD (الترسيب الفيزيائي للبخار) | CVD (الترسيب الكيميائي للبخار) |

|---|---|---|

| نوع العملية | نقل فيزيائي للذرات | تفاعل كيميائي على السطح |

| بيئة التشغيل | فراغ عالٍ | تدفق غاز مضبوط، ضغط/درجة حرارة محددة |

| تغطية الطلاء | خط الرؤية (الأفضل للأشكال المسطحة/البسيطة) | توافقية ممتازة (مثالية للأجزاء ثلاثية الأبعاد المعقدة) |

| نقاء الغشاء | نقاء عالٍ جداً | قد يحتوي على شوائب من التفاعل |

| تعقيد العملية | أبسط وأكثر أماناً نسبياً | أكثر تعقيداً مع مواد بادئة خطرة |

هل تحتاج إلى إرشاد خبير حول حلول ترسيب الأغشية الرقيقة؟

بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK مختبرات متنوعة مجهزة بحلول أفران عالية الحرارة متقدمة لكل من عمليات PVD و CVD. يكتمل خط إنتاجنا، الذي يشمل أفران الصندوق، والأنابيب، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية متطلباتك التجريبية الفريدة بدقة.

اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المصممة خصيصاً أن تعزز عمليات البحث والتصنيع لديك!

دليل مرئي

المنتجات ذات الصلة

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

يسأل الناس أيضًا

- ما هي الغازات المستخدمة في نظام الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ حسّن ترسيب الأغشية الرقيقة باختيار دقيق للغازات

- ما هو جهاز PECVD؟ دليل لترسيب الأغشية الرقيقة في درجات الحرارة المنخفضة

- ما هو تطبيق الترسيب الكيميائي للبخار المعزز بالبلازما؟ تمكين الأغشية الرقيقة عالية الأداء في درجات حرارة منخفضة

- ما هو دور ترسيب البلازما الكيميائي المحسن (PECVD) في الطلاءات البصرية؟ ضروري لترسيب الأغشية بدقة عالية ودرجة حرارة منخفضة

- ما هي الفائدة الثانية للترسيب داخل تفريغ التفريغ في ترسيب البخار الكيميائي المعزز بالبلازما (PECVD)؟ تعزيز جودة الفيلم عن طريق قصف الأيونات