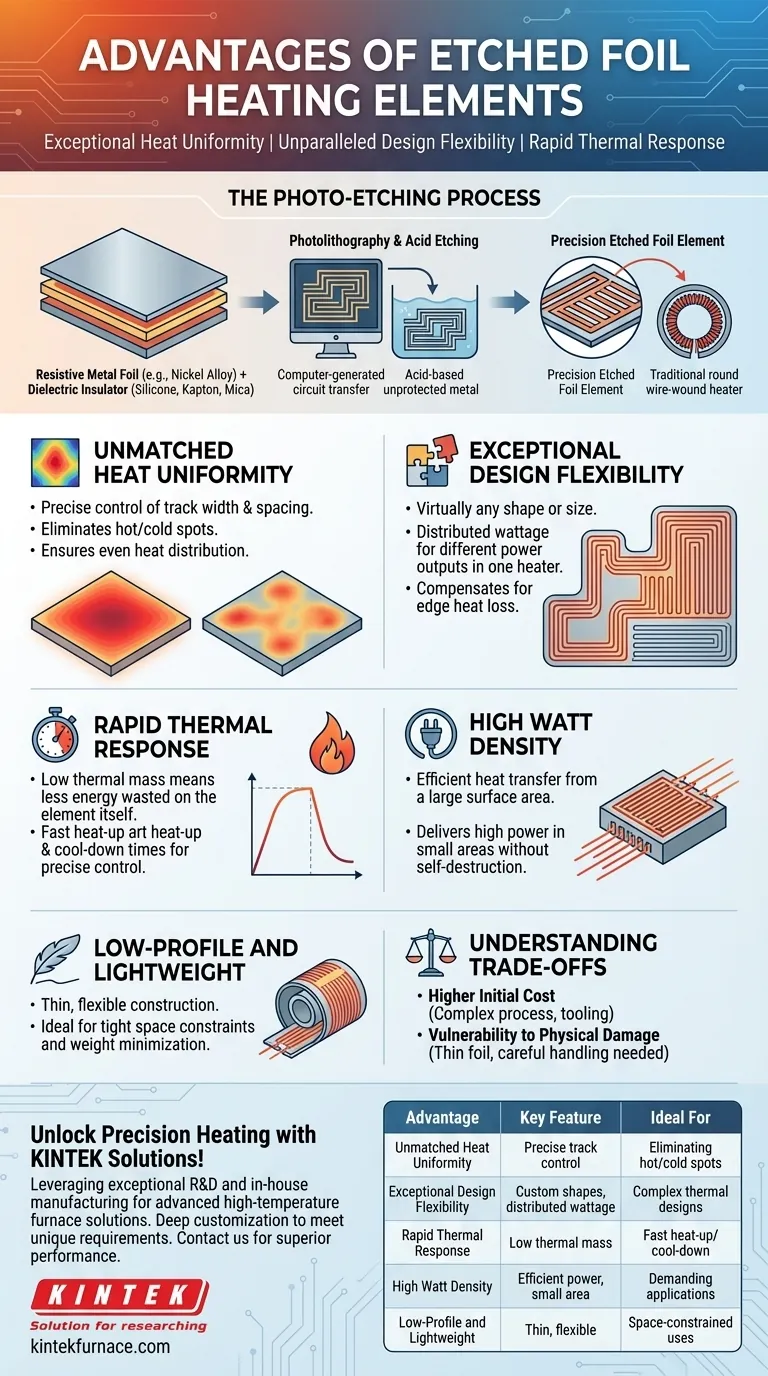

في جوهرها، المزايا الأساسية لعناصر التسخين بالرقائق المحفورة هي تجانس الحرارة الاستثنائي، ومرونة التصميم التي لا مثيل لها، والاستجابة الحرارية السريعة. تنبع هذه الفوائد مباشرة من عملية تصنيعها الفريدة، والتي تسمح بإنشاء أنماط مقاومة معقدة ومصممة بواسطة الكمبيوتر على ركيزة رقيقة ومرنة.

بينما توجد تقنيات تسخين أبسط، فإن الرقائق المحفورة هي الخيار الأمثل للتطبيقات التي يكون فيها التوزيع الدقيق والموحد والمعقد للحرارة متطلبًا حاسمًا في التصميم. إنها تستبدل التكلفة الأولية الأعلى بأداء وتحكم حراري فائقين.

كيف تحقق الرقائق المحفورة أداءً فائقًا

لفهم مزايا الرقائق المحفورة، يجب عليك أولاً فهم كيفية صنعها. على عكس السخانات التقليدية الملفوفة بالأسلاك، يتم إنتاج عناصر الرقائق المحفورة بمستوى من الدقة يشبه تصنيع لوحة الدوائر المطبوعة.

عملية النقش الضوئي

تبدأ العملية بصفيحة رقيقة من رقائق معدنية مقاومة، مثل سبيكة قائمة على النيكل، والتي يتم تصفيحها بمادة عازلة عازلة للكهرباء مثل السيليكون أو الكابتون® أو الميكا.

يتم نقل نمط دائرة تم إنشاؤه بواسطة الكمبيوتر إلى الرقائق باستخدام الطباعة الضوئية. ثم يقوم محلول حمضي بنقش المعدن غير المحمي، تاركًا وراءه مسارًا مقاومًا دقيقًا ومخططًا. هذه العملية الطرحية هي التي تمكن من إنشاء أنماط تسخين معقدة وقابلة للتكرار بشكل لا يصدق.

البناء الناتج

المنتج النهائي هو سخان رفيع ومنخفض الارتفاع مع عنصر تسخين كبير ومسطح. يحتوي هذا العنصر على نسبة أعلى بكثير من مساحة سطحه في اتصال مباشر مع الجزء الساخن مقارنة بالأسلاك المستديرة في سخان ملفوف بالأسلاك، وهو الأساس المادي لفوائد أدائه.

شرح المزايا الأساسية

تترجم طريقة التصنيع مباشرة إلى فوائد أداء ملموسة يصعب أو يستحيل تحقيقها بتقنيات أخرى.

تجانس حراري لا مثيل له

نظرًا لأن المسار المقاوم محفور كيميائيًا، يمكن التحكم في عرضه وتباعده بدقة بالغة. يسمح هذا للمصممين بتوزيع القدرة الكهربائية بالضبط حيثما تكون هناك حاجة إليها، مما يلغي البقع الساخنة والباردة الشائعة في العناصر الملفوفة بالأسلاك ويضمن تجانسًا استثنائيًا للحرارة عبر السطح.

مرونة تصميم استثنائية

عملية النقش الضوئي لا تقتصر على الأنماط البسيطة. يمكن تصميم السخانات بأي شكل أو حجم تقريبًا. والأهم من ذلك، أن هذا يسمح بتوزيع القدرة الكهربائية، حيث يمكن أن يكون لمناطق مختلفة من سخان واحد مخرجات طاقة مختلفة. وهذا مثالي للتعويض عن فقدان الحرارة المتوقع عند حواف المكون.

استجابة حرارية سريعة

تتميز سخانات الرقائق المحفورة بكتلة قليلة جدًا بالنسبة لمساحة سطحها. تعني الكتلة الحرارية المنخفضة هذه أن طاقة أقل تضيع في تسخين العنصر نفسه، مما يسمح بأوقات تسخين وتبريد أسرع بكثير. وهذا يجعلها مثالية للتطبيقات التي تتطلب دورات درجة حرارة محكمة وتحكمًا دقيقًا.

كثافة واط عالية

تسمح مساحة السطح الكبيرة لمسار الرقائق بنقل حرارة أكثر كفاءة إلى المكون المستهدف. وهذا يمكّن سخانات الرقائق المحفورة من توفير كمية كبيرة من الطاقة في منطقة صغيرة جدًا (كثافة واط عالية) دون تدمير ذاتي، وهي ميزة حاسمة لتطبيقات الفضاء والطب المتطلبة.

منخفضة الارتفاع وخفيفة الوزن

تجميع السخان النهائي رقيق وخفيف الوزن بشكل استثنائي. وهذا يجعله الحل الأمثل للتطبيقات ذات قيود المساحة الضيقة أو حيث يكون تقليل الوزن هدفًا تصميميًا أساسيًا.

فهم المقايضات

لا توجد تقنية بدون قيودها. تتطلب الموضوعية فهم أين قد لا تكون الرقائق المحفورة الخيار الأمثل.

تكلفة أولية أعلى

عملية الطباعة الضوئية متعددة الخطوات وتكلفة الأدوات للتصاميم المخصصة تجعل سخانات الرقائق المحفورة أكثر تكلفة من السخانات السلكية أو السخانات الخرطوشية الأبسط. يكون فرق التكلفة أكثر وضوحًا في التطبيقات ذات الحجم المنخفض أو البسيطة وغير الحرجة.

التعرض للتلف المادي

بينما تكون متينة عند تركيبها بشكل صحيح، فإن عنصر الرقائق الرقيق أكثر عرضة للتلف الناتج عن التجعد أو الطي أو الثقوب من عنصر سلكي قوي مغلف بالمعدن. التعامل والتركيب الدقيقان ضروريان لضمان الموثوقية على المدى الطويل.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد اختيار تقنية التسخين الصحيحة بالكامل على أولويات الهندسة والميزانية المحددة لمشروعك.

- إذا كان تركيزك الأساسي هو التحكم الحراري الدقيق والتجانس لجزء معقد: فإن الرقائق المحفورة هي التقنية المتفوقة، خاصة للمعدات الطبية أو التحليلية أو أشباه الموصلات.

- إذا كان تركيزك الأساسي هو الدورات الحرارية السريعة: فإن الكتلة الحرارية المنخفضة لسخان الرقائق المحفورة توفر ميزة واضحة على الخيارات السلكية أو السيراميكية الأثقل.

- إذا كان تركيزك الأساسي هو التسخين منخفض التكلفة لتطبيق بسيط وغير حرج: فمن المرجح أن يكون سخان سلكي تقليدي أو سخان مطاط السيليكون المرن حلاً أكثر فعالية من حيث التكلفة.

في النهاية، يعد اختيار سخان الرقائق المحفورة قرارًا لإعطاء الأولوية للأداء ومرونة التصميم للتحديات الحرارية المتطلبة.

جدول الملخص:

| الميزة | الميزة الرئيسية | مثالي لـ |

|---|---|---|

| تجانس حراري لا مثيل له | تحكم دقيق في المسار المقاوم | القضاء على البقع الساخنة/الباردة |

| مرونة تصميم استثنائية | أشكال مخصصة وقدرة كهربائية موزعة | تصاميم حرارية معقدة |

| استجابة حرارية سريعة | كتلة حرارية منخفضة | دورات تسخين وتبريد سريعة |

| كثافة واط عالية | طاقة فعالة في مناطق صغيرة | استخدامات الفضاء والطب المتطلبة |

| منخفضة الارتفاع وخفيفة الوزن | بناء رقيق ومرن | التطبيقات ذات المساحة المحدودة |

أطلق العنان للتسخين الدقيق مع حلول KINTEK!

هل تواجه تحديات في تجانس الحرارة، أو الدورات السريعة، أو التصاميم الحرارية المعقدة في مختبرك؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة عالية الحرارة مصممة خصيصًا لتلبية احتياجاتك. يتم استكمال خط منتجاتنا، بما في ذلك أفران المفل، الأنابيب، الأفران الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD، بقدرات تخصيص عميقة قوية لتلبية متطلباتك التجريبية الفريدة بدقة.

دعنا نساعدك على تحقيق أداء وكفاءة فائقين — اتصل بنا اليوم لمناقشة كيف يمكن لعناصر التسخين بالرقائق المحفورة وغيرها من ابتكاراتنا أن ترتقي بتطبيقاتك!

دليل مرئي

المنتجات ذات الصلة

- موليبدينوم ديسيلبيد الموليبدينوم MoSi2 عناصر التسخين الحراري للفرن الكهربائي

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- أجراس تفريغ عالية الأداء لتوصيل فعال وتفريغ مستقر في الأنظمة

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

يسأل الناس أيضًا

- ما هي التطبيقات الأساسية لعناصر التسخين من ديسيلسيد الموليبدينوم (MoSi2) في الأفران؟ حقق التميز في درجات الحرارة العالية

- ما هي التطبيقات الأساسية لعناصر التسخين MoSi2 في الأبحاث؟ تحقيق تحكم موثوق في درجات الحرارة العالية لتخليق المواد

- ما هو نطاق درجة الحرارة لعناصر التسخين MoSi2؟ زيادة العمر الافتراضي في تطبيقات درجات الحرارة العالية

- ما هو نطاق درجة الحرارة الذي يجب عدم استخدام عناصر التسخين من MoSi2 فيه لفترات طويلة؟ تجنب 400-700 درجة مئوية لمنع الفشل

- كيف يمكن تخصيص عناصر التسخين ذات درجة الحرارة العالية لتطبيقات مختلفة؟ صمم العناصر لتحقيق الأداء الأمثل