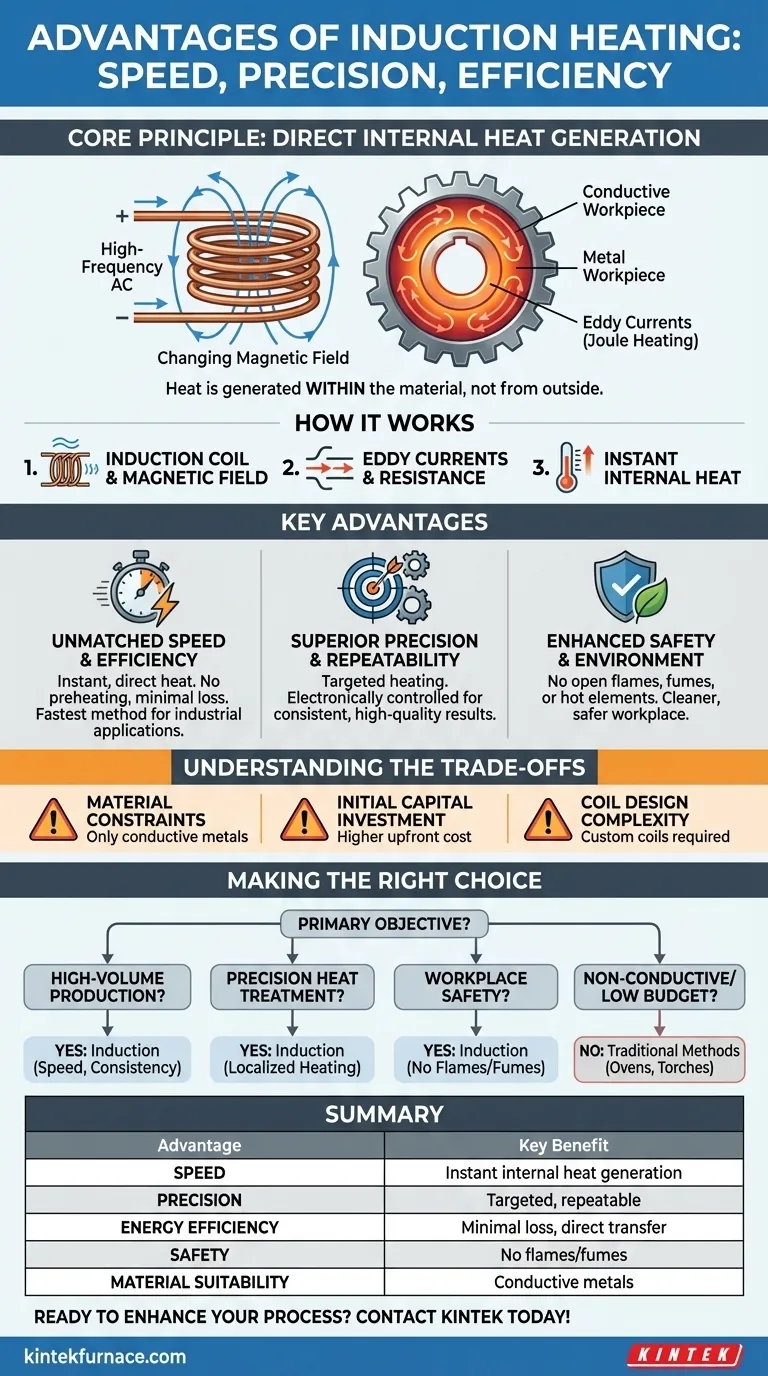

في جوهره، تتمثل المزايا الأساسية لسخان الحث في سرعته ودقته وكفاءته الاستثنائية في استخدام الطاقة. على عكس الطرق التقليدية التي تسخن المادة من الخارج، يولد التسخين بالحث الحرارة مباشرة داخل قطعة العمل نفسها، مما يؤدي إلى عملية أسرع وأنظف وأكثر قابلية للتحكم لأي مادة موصلة.

الفائدة الأساسية للتسخين بالحث ليست فقط أنه مختلف، بل إنه يغير مكان بدء عملية التسخين. من خلال توليد الحرارة داخل المادة عبر مجال كهرومغناطيسي، فإنه يزيل أوجه القصور ونقص التحكم المرتبط بمصادر الحرارة الخارجية مثل اللهب أو ملفات المقاومة.

كيف يعمل التسخين بالحث

لفهم مزاياه، يجب عليك أولاً فهم مبدأه الأساسي. سخان الحث ليس فرنًا أو شعلة تقليدية.

مبدأ الحث

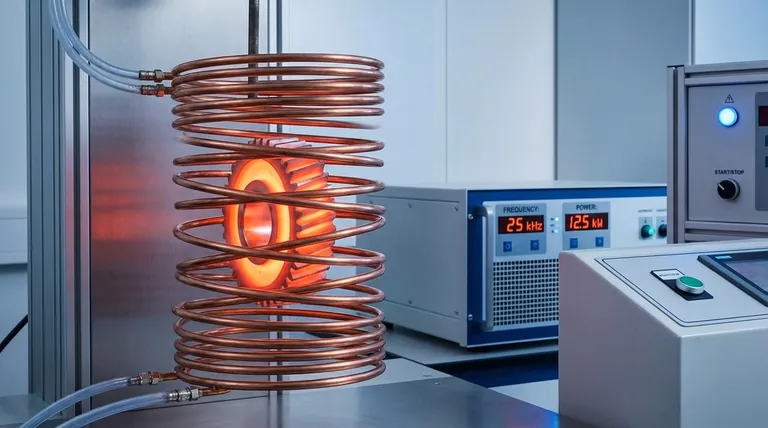

يستخدم سخان الحث ملفًا نحاسيًا يمر من خلاله تيار متردد عالي التردد (AC). وهذا يخلق مجالًا مغناطيسيًا قويًا وسريع التغير حول الملف.

عندما توضع قطعة عمل موصلة، مثل قطعة من الفولاذ، داخل هذا المجال المغناطيسي، فإن المجال يحفز تيارات كهربائية (تسمى التيارات الدوامية) لتتدفق داخل المعدن.

توليد الحرارة الداخلية المباشرة

مقاومة المعدن لتدفق هذه التيارات الدوامية تولد حرارة شديدة ومحلية. هذه الظاهرة، المعروفة باسم تسخين جول، تعني أن المادة تسخن نفسها من الداخل إلى الخارج. لا يسخن الملف نفسه، ولا يوجد اتصال مباشر أو لهب مكشوف.

مزايا رئيسية على الطرق التقليدية

توفر آلية التسخين الفريدة هذه العديد من المزايا الهامة على الأفران التقليدية والأفران والشعلات.

سرعة وكفاءة لا مثيل لهما

نظرًا لأن الحرارة تتولد على الفور ومباشرة حيثما تكون هناك حاجة إليها، فإن العملية سريعة بشكل لا يصدق. لا توجد حاجة لتسخين غرفة مسبقًا أو انتظار انتقال الحرارة ببطء من مصدر خارجي إلى الجزء.

يقلل هذا التوليد المباشر من القصور الحراري وفقدان الحرارة للبيئة المحيطة، مما يجعل الحث أحد أكثر طرق التسخين كفاءة في استخدام الطاقة المتاحة للتطبيقات الصناعية.

دقة وتكرارية فائقة

يتركز تأثير التسخين حيث يكون المجال المغناطيسي أقوى. من خلال تصميم شكل ملف الحث بعناية، يمكن تطبيق الحرارة بدقة جراحية على مناطق محددة من الجزء.

يسمح هذا بالتصلب المستهدف لسن الترس، على سبيل المثال، دون تغيير خصائص اللب. نظرًا لأن مدخلات الطاقة ووقت الدورة يتم التحكم فيهما إلكترونيًا، فإن العملية قابلة للتكرار تمامًا، مما يضمن جودة متسقة من جزء إلى آخر.

بيئة عمل محسنة وسلامة معززة

يزيل التسخين بالحث المخاطر الأساسية للعديد من عمليات التسخين الصناعية. لا يوجد لهب مكشوف، مما يقلل بشكل كبير من مخاطر الحريق.

علاوة على ذلك، لا توجد عناصر ساخنة أو نواتج احتراق مثل الدخان والأبخرة. وهذا يخلق بيئة عمل أنظف وأكثر برودة وأكثر أمانًا مقارنة بالمسبك أو الفرن.

فهم المقايضات

على الرغم من قوته، فإن التسخين بالحث ليس حلاً عالميًا. فهم قيوده أمر بالغ الأهمية لاتخاذ قرار مستنير.

قيود المواد

القيود الأكثر أهمية هي أن التسخين بالحث يعمل مباشرة فقط على المواد الموصلة كهربائيًا، وخاصة المعادن. لا يمكن استخدامه لتسخين البلاستيك أو الزجاج أو السيراميك أو غيرها من العوازل ما لم يتم إقرانها بـ "مستقبل" موصل يسخن وينقل الحرارة بشكل غير مباشر.

الاستثمار الرأسمالي الأولي

عادةً ما تكون أنظمة التسخين بالحث ذات تكلفة أولية أعلى من الحلول الأبسط مثل شعلة الغاز أو فرن المقاومة الأساسي. يمثل مصدر الطاقة والملفات المصممة خصيصًا استثمارًا أوليًا كبيرًا.

تصميم وتعقيد الملف

تعتمد كفاءة ودقة العملية بشكل كبير على تصميم ملف الحث. يجب أن يكون الملف مصممًا ومحددًا بعناية ليتناسب مع هندسة قطعة العمل للحصول على الأداء الأمثل. يمكن أن يضيف هذا طبقة من التعقيد، خاصة للتشغيل بكميات قليلة أو الأجزاء ذات الأشكال غير المنتظمة.

اتخاذ الخيار الصحيح لهدفك

لتحديد ما إذا كان التسخين بالحث هو الأداة الصحيحة، قم بتقييم هدفك الأساسي.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة وقابل للتكرار: التسخين بالحث هو الخيار الأفضل نظرًا لسرعته واتساقه وإمكانية الأتمتة.

- إذا كان تركيزك الأساسي هو المعالجة الحرارية الدقيقة: القدرة على تحديد موقع الحرارة في مناطق محددة من الجزء تجعل الحث حلاً مثاليًا لمهام مثل تصلب السطح أو لحام الوصلات المعقدة.

- إذا كان تركيزك الأساسي هو سلامة مكان العمل وجودة البيئة: عدم وجود لهب وأبخرة وحرارة زائدة يجعل الحث الفائز الواضح.

- إذا كنت تعمل بمواد غير موصلة أو بميزانية محدودة للغاية لعمل لمرة واحدة: قد تكون الطرق التقليدية مثل الأفران أو الشعلات أكثر عملية وفعالية من حيث التكلفة.

في النهاية، يعد اختيار التسخين بالحث استثمارًا في السرعة والتحكم وعملية أكثر أمانًا وكفاءة.

جدول الملخص:

| الميزة | الفائدة الرئيسية |

|---|---|

| السرعة | توليد حرارة داخلية فورية لمعالجة سريعة |

| الدقة | تسخين مستهدف بدقة عالية |

| كفاءة الطاقة | الحد الأدنى من فقدان الحرارة ونقل الطاقة المباشر |

| السلامة | لا لهب مكشوف أو أبخرة أو أسطح ساخنة |

| ملاءمة المواد | مثالي للمعادن الموصلة مثل الفولاذ |

هل أنت مستعد لتعزيز عملية التسخين الصناعية الخاصة بك بالدقة والكفاءة؟ بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK لمختبرات متنوعة حلول أفران متطورة عالية الحرارة. يكتمل خط منتجاتنا، بما في ذلك أفران الكتم، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكن لسخانات الحث والحلول الأخرى لدينا تحسين عملياتك من أجل السرعة والسلامة والنتائج المتفوقة!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن الصهر بالحث الفراغي وفرن الصهر بالقوس الكهربائي

- مجموعة ختم القطب الكهربي للتفريغ بشفة CF KF شفة التفريغ الكهربائي لأنظمة التفريغ

يسأل الناس أيضًا

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مقاومة للتآكل الكيميائي؟ اكتشف طبقة الأكسيد الواقية

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون ضرورية في الصناعات ذات درجات الحرارة العالية؟ اكتشف حلول الحرارة القصوى والموثوقة

- لماذا تقاوم عناصر التسخين المصنوعة من كربيد السيليكون (SiC) التآكل الكيميائي؟ اكتشف آلية الحماية الذاتية

- لماذا يقاوم كربيد السيليكون التفاعلات الكيميائية في الأفران الصناعية؟ اكتشف حلولًا متينة لدرجات الحرارة العالية

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي