بالنسبة لتطبيقات الترسيب الكيميائي للبخار (CVD) التي تتضمن المساحيق أو الجسيمات، فإن الميزة الأساسية لفرن الأنبوب الدوار هي قدرته على توفير طلاءات موحدة بشكل استثنائي وخصائص مواد متجانسة. يضمن الدوران المستمر تعرض كل سطح من المادة بشكل ثابت للحرارة والغازات الأولية، وهو مستوى من التجانس يكاد يكون مستحيلاً تحقيقه بالمواد السائبة في فرن ثابت.

الفائدة الأساسية لفرن الأنبوب الدوار هي أنه يحول عملية الدفعات الثابتة إلى عملية ديناميكية ومستمرة. وهذا يحل التحدي الحاسم المتمثل في معالجة المساحيق والحبيبات بشكل موحد، مما يؤدي إلى مواد ذات جودة أعلى، وكفاءة محسنة، وقابلية أفضل للتطوير من المختبر إلى الإنتاج الصناعي.

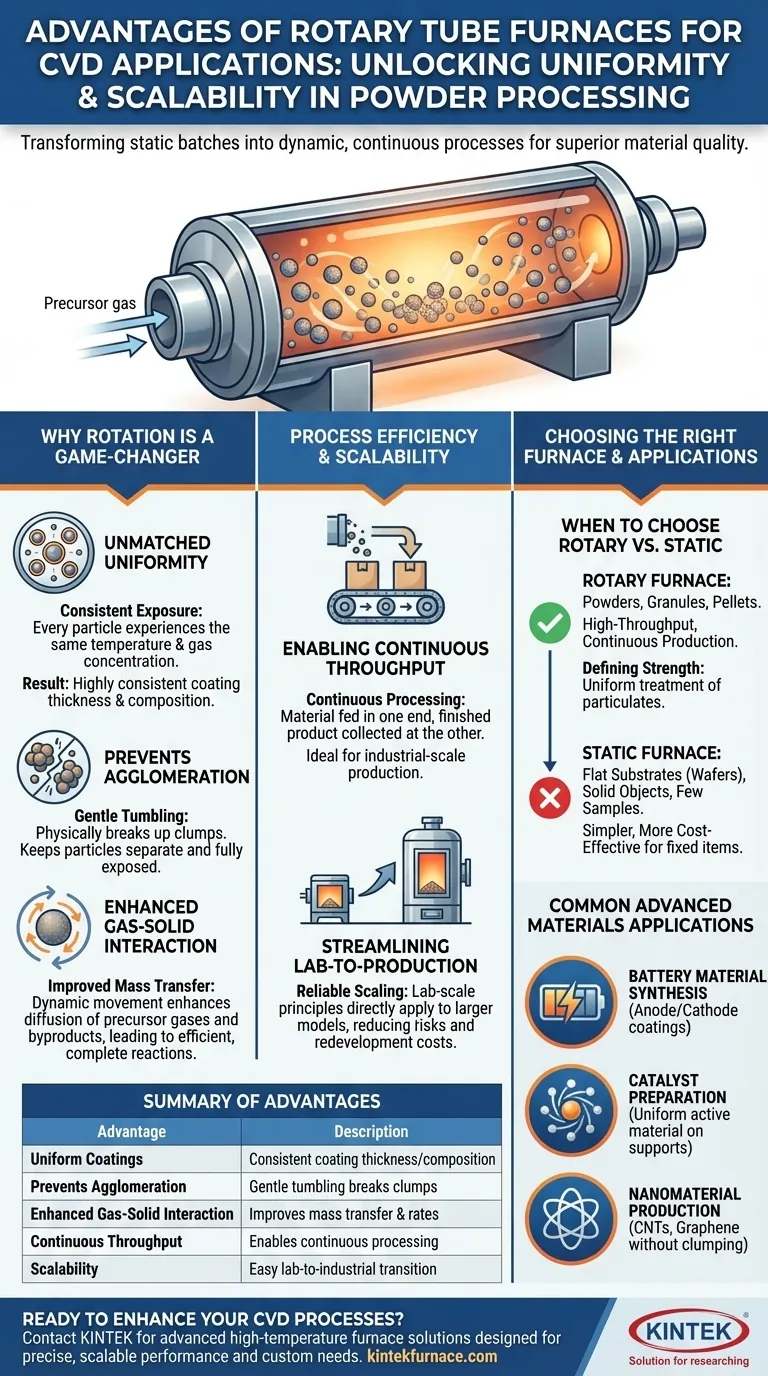

لماذا يعتبر الدوران عامل تغيير جذري في CVD

في الترسيب الكيميائي للبخار (CVD)، الهدف هو ترسيب طبقة رقيقة وموحدة من طور غازي على ركيزة. عندما تكون هذه الركيزة مسحوقًا، فإن الفرن الثابت يطرح مشكلة جوهرية: لا يمكن للغاز أن يصل إلى الجسيمات في منتصف وأسفل الكومة. الفرن الدوار يحل هذه المشكلة مباشرة.

توحيد لا مثيل له في الطلاء والحرارة

في الأنبوب الثابت، تُعالج الطبقة العلوية من المسحوق بشكل مختلف عن الطبقة السفلية. يقوم الفرن الدوار بتقليب المادة بلطف، مما يضمن وصول كل جسيم بشكل دوري إلى السطح.

يضمن هذا الخلط المستمر أن جميع الجسيمات تتعرض لنفس التشكيل الحراري ونفس تركيز الغاز الأولي، مما يؤدي إلى سمك طلاء وتكوين مادي متسق للغاية.

منع تكتل الجسيمات

تميل المساحيق الدقيقة بطبيعتها إلى التكتل (التجمع) عند تسخينها. يحجب هذا التكتل الأسطح الداخلية عن عملية الترسيب الكيميائي للبخار (CVD)، مما يؤدي إلى تفاعلات غير مكتملة ومنتجات غير موحدة.

يعمل التقليب الميكانيكي اللطيف للفرن الدوار على تفتيت هذه التكتلات فور تشكلها، مما يحافظ على فصل الجسيمات وتعريضها بالكامل.

تعزيز التفاعل بين الغاز والصلب

تحسن الحركة الديناميكية للمادة الركيزة نقل الكتلة. عندما تتقلب طبقة المسحوق، فإنها تعزز انتشار الغازات الأولية إلى أسطح الجسيمات وانتشار النواتج الثانوية للتفاعل بعيدًا عنها.

يؤدي هذا إلى تفاعل كيميائي أكثر كفاءة واكتمالاً، مما يمكن أن يزيد من معدلات الترسيب ويحسن الجودة العامة للمادة النهائية.

كفاءة العملية وقابلية التوسع

بالإضافة إلى جودة المواد، توفر الأفران الدوارة مزايا تشغيلية كبيرة، خاصة عند الانتقال إلى ما هو أبعد من التجارب المختبرية صغيرة النطاق.

تمكين الإنتاجية المستمرة

على عكس الأفران الثابتة التي تعمل على أساس دفعات ثابتة، تم تصميم العديد من الأفران الدوارة لمعالجة المواد بشكل مستمر أو شبه مستمر.

يمكن تغذية المواد الخام في أحد طرفي الأنبوب الدوار وجمع المنتج النهائي في الطرف الآخر، مما يزيد بشكل كبير من الإنتاجية ويجعله مناسبًا للإنتاج على نطاق صناعي.

تبسيط التوسع من المختبر إلى الإنتاج

المبادئ التي يقوم عليها فرن دوار على نطاق المختبر قابلة للتطبيق مباشرة على النماذج الصناعية الأكبر. وهذا يجعل العملية أسهل بكثير في التوسع.

يوفر تطوير عملية في فرن دوار صغير مخططًا موثوقًا للإنتاج، مما يقلل من المخاطر وتكاليف إعادة التطوير المرتبطة بالتوسع.

فهم المفاضلات: الأفران الدوارة مقابل الأفران الثابتة

الفرن الدوار هو أداة متخصصة، وليس حلاً عالميًا. يعتمد اختيار الفرن المناسب كليًا على طبيعة الركيزة وأهداف المعالجة.

متى تختار الفرن الدوار

الفرن الدوار هو الخيار الواضح عندما تكون الركيزة مسحوقًا، أو حبيبات، أو كريات. قدرته على ضمان المعالجة الموحدة للمواد الجسيمية هي قوته الأساسية.

وهو أيضًا الخيار الأفضل إذا كان هدفك هو الإنتاجية العالية أو الإنتاج المستمر، حيث يدعم تصميمه سير العمل هذا بطبيعته.

متى يكون الفرن الثابت متفوقًا

لمعالجة الركائز المسطحة (مثل رقائق السيليكون)، أو الأجسام الصلبة، أو عدد صغير من العينات الثابتة، فإن فرن الأنبوب الثابت القياسي يكون أكثر عملية وبساطة وفعالية من حيث التكلفة.

في هذه الحالات، لا توفر تعقيد وحركة النظام الدوار أي فائدة، وستزيد فقط من تعقيد الإعداد دون داع.

الميزات التصميمية الرئيسية

بغض النظر عن النوع، سيوفر الفرن عالي الجودة لتطبيقات الترسيب الكيميائي للبخار (CVD) تحكمًا دقيقًا في الغلاف الجوي للتعامل مع الغازات الخاملة أو التفاعلية. تتميز التصميمات الحديثة أيضًا بعزل خزفي قوي وأغلفة مزدوجة الجدران لضمان كفاءة الطاقة ودرجات حرارة منخفضة للسطح الخارجي لسلامة المشغل.

التطبيقات الشائعة في المواد المتقدمة

المزايا الفريدة لأفران الأنبوب الدوارة تجعلها ضرورية لإنتاج مجموعة متنوعة من المواد عالية الأداء حيث يكون التوحيد أمرًا بالغ الأهمية.

تخليق مواد البطاريات

تستخدم الأفران الدوارة على نطاق واسع لتخليق وتغطية مواد الأنود والكاثود (مثل الألومينا أو الجرافيت). تضمن هذه العملية أن كل جسيم له التركيب والطلاء المطلوبين، وهو أمر حيوي لأداء البطارية وعمرها.

تحضير المحفزات

عند إنشاء المحفزات، غالبًا ما تُغطى طبقة رقيقة من مادة نشطة على دعم مسحوق ذي مساحة سطح عالية. يضمن الفرن الدوار تطبيق هذا الطلاء بشكل موحد، مما يزيد من عدد المواقع النشطة والفعالية الكلية للمحفز.

إنتاج المواد النانوية

في تخليق المواد النانوية مثل أنابيب الكربون النانوية (CNTs) أو الجرافين، تساعد الأفران الدوارة على إنتاج منتج أكثر تجانسًا عن طريق منع الجسيمات النانوية من التكتل أثناء مرحلة نموها في درجات الحرارة العالية.

اتخاذ القرار الصحيح لتطبيقك

يعد اختيار تقنية الفرن الصحيحة قرارًا حاسمًا يؤثر بشكل مباشر على جودة نتائجك وكفاءة سير عملك.

- إذا كان تركيزك الأساسي هو معالجة المساحيق، أو الحبيبات، أو الكريات: فإن الفرن الدوار هو الخيار المثالي لضمان التوحيد ومنع التكتل.

- إذا كان تركيزك الأساسي هو طلاء الركائز المسطحة أو الأجسام الصلبة المفردة: فإن فرن الأنبوب الثابت القياسي أكثر عملية وفعالية من حيث التكلفة.

- إذا كان تركيزك الأساسي هو توسيع عملية قائمة على المسحوق من المختبر إلى الإنتاج: فإن قدرة الفرن الدوار على المعالجة المستمرة تجعله استثمارًا طويل الأجل متفوقًا.

من خلال مطابقة القوة الأساسية للفرن - معالجة المواد الديناميكية - مع ركيزتك المحددة، يمكنك تحقيق أهدافك في معالجة المواد بشكل موثوق.

جدول الملخص:

| الميزة | الوصف |

|---|---|

| طلاءات موحدة | تضمن سمك طلاء وتكوين مواد متسقًا لجميع الجسيمات من خلال الدوران المستمر. |

| يمنع التكتل | التقليب اللطيف يفتت الكتل، مما يحافظ على فصل الجسيمات وتعريضها بالكامل أثناء CVD. |

| تعزيز التفاعل بين الغاز والصلب | يحسن نقل الكتلة للتفاعلات الفعالة ومعدلات الترسيب الأعلى. |

| إنتاجية مستمرة | يتيح المعالجة شبه المستمرة أو المستمرة، وهو مثالي للتوسع من المختبر إلى الإنتاج. |

| قابلية التوسع | انتقال سهل من نماذج المختبر إلى النماذج الصناعية، مما يقلل من تكاليف إعادة التطوير. |

هل أنت مستعد لتعزيز عمليات الترسيب الكيميائي للبخار (CVD) الخاصة بك بنتائج موحدة وعالية الجودة؟ بالاستفادة من البحث والتطوير المتميز والتصنيع الداخلي، توفر KINTEK لمختبرات متنوعة حلول أفران متطورة عالية الحرارة. تم تصميم أفران الأنبوب الدوارة لدينا لتقديم أداء دقيق وقابل للتطوير لتطبيقات المساحيق والجسيمات، مدعومة بتخصيص عميق قوي لتلبية احتياجاتك التجريبية الفريدة. اتصل بنا اليوم لمناقشة كيف يمكن لخط منتجاتنا، بما في ذلك الأفران الدوارة، وأفران الكتم، والأفران الأنبوبية، وأفران التفريغ والجو، وأنظمة CVD/PECVD، تحسين سير عملك ودفع الابتكار في مواد البطاريات، والمحفزات، والمواد النانوية!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

يسأل الناس أيضًا

- ما هو البناء الأساسي لفرن الأنبوب الدوراني؟ المكونات الرئيسية للتسخين الموحد

- ما هي المواد التي يمكن استخدامها لتصنيع وحدة الأنبوب الدوارة لهذه الأفران؟ اختر الأفضل لاحتياجاتك ذات درجات الحرارة العالية

- ما هي الأساليب الشائعة للخلط في الأفران الدوارة؟ تعزيز التجانس والكفاءة في المعالجة الحرارية

- ما هي المكونات الهيكلية الرئيسية للفرن الدوار؟ استكشف الأجزاء الرئيسية لمعالجة المواد بكفاءة

- ما هو الغرض من آلية الدوران في فرن أنبوبي دوار؟ لتحقيق تسخين موحد وتحكم معزز في العملية.