الميزة الأساسية لطريقة الترسيب الكيميائي للبخار في الموقع (in-situ CVD) لتحضير مركبات رغوة Ag-ZIF-8/Ni هي إنشاء طلاء موحد وملتصق بقوة يقاوم التدهور. من خلال مفاعلة بخار 2-ميثيل إيميدازول مباشرة مع طبقة أكسيد الزنك (ZnO) المدعمة بالفضة على الرغوة، تضمن هذه التقنية تنوية كثيفة لـ ZIF-8 مع منع تكتل المواقع النشطة أثناء العمليات ذات درجات الحرارة العالية.

الفكرة الأساسية يعد طلاء الهياكل ثلاثية الأبعاد المعقدة مثل رغوة النيكل تحديًا بسبب صعوبة الوصول إلى الأسطح الداخلية وضمان الالتصاق. يحل الترسيب الكيميائي للبخار في الموقع هذه المشكلة عن طريق استخدام مواد متفاعلة في الطور الغازي لاختراق الهندسة المعقدة للرغوة، وتثبيت المكونات النشطة في مكانها للحفاظ على الأداء تحت الضغط الحراري.

تحقيق التجانس الهيكلي على الركائز المعقدة

الهيكل المادي لرغوة النيكل غير منتظم ومسامي، مما يجعل من الصعب طلاؤه باستخدام طرق خط الرؤية التقليدية. يعالج الترسيب الكيميائي للبخار هذا التحدي الهندسي من خلال آلية النمو الفريدة الخاصة به.

تغطية متوافقة للأسطح الداخلية

نظرًا لأن الترسيب الكيميائي للبخار يستخدم مواد متفاعلة غازية، فهو عملية غير خطية. يمكن للبخار اختراق الهيكل المعقد والمسامي لرغوة النيكل بعمق. هذا يضمن نمو إطار ZIF-8 بشكل موحد على جميع الأسطح الداخلية والخارجية، بدلاً من الحواف الخارجية فقط.

تنوي كثيف عبر التفاعل في الموقع

الطريقة لا تقوم ببساطة بترسيب طبقة فوق الركيزة؛ بل تنمي الطبقة *من* الركيزة. من خلال مفاعلة بخار 2-ميثيل إيميدازول مع طبقة أكسيد الزنك والفضة المترسبة مسبقًا، تحفز العملية تنويًا موحدًا. ينتج عن ذلك تغطية كثيفة ومستمرة لـ Ag-ZIF-8 عبر سطح الرغوة بأكمله.

تعزيز استقرار المواد وأدائها

بالإضافة إلى التغطية المادية، فإن التفاعلات الكيميائية التي تحفزها هذه الطريقة تحسن بشكل كبير من عمر ومتانة المادة المركبة.

منع تكتل المواقع النشطة

نقطة فشل حرجة في العديد من المحفزات المركبة هي تكتل الجسيمات النشطة عند تعرضها للحرارة. يثبت نهج الترسيب الكيميائي للبخار في الموقع مكونات الفضة و ZIF-8 بقوة في مكانها. هذا يمنع بشكل فعال هجرة وتكتل المواقع النشطة أثناء المعالجة اللاحقة ذات درجات الحرارة العالية، مما يحافظ على الكفاءة التحفيزية للمادة.

تفاعل أقوى مع الركيزة

يخلق التفاعل المباشر بين البخار والطبقة المترسبة مسبقًا واجهة قوية بين المكونات النشطة وقاعدة رغوة النيكل. يقلل هذا الالتصاق القوي من احتمالية تقشر أو انفصال الطلاء أثناء التشغيل، وهي مشكلة شائعة مع الأفلام المنتجة عبر طرق الترسيب الأقل تكاملاً.

قابلية التوسع وكفاءة الإنتاج

بينما الفوائد الكيميائية هي الأهم، فإن عملية الترسيب الكيميائي للبخار تقدم أيضًا مزايا واضحة فيما يتعلق بالتصنيع وقابلية التوسع.

الملاءمة للإنتاج الضخم

يتميز الترسيب الكيميائي للبخار بسرعات ترسيب عالية والقدرة على معالجة المواد على دفعات. الاستقرار وقابلية التكرار للعملية تجعلها مناسبة جدًا للإنتاج الضخم، مما يسمح بإنشاء طلاءات عالية النقاء دون تباين كبير بين الدفعات.

تشكيل سطحي قابل للتحكم

تسمح الطبيعة الغازية للعملية بالتحكم الدقيق في نمو الفيلم. ينتج عن ذلك أفلام ليست نقية (غالبًا ما تتجاوز نقاء 99.995٪) فحسب، بل تمتلك أيضًا تشكيلًا قابلاً للتحكم، وهو أمر ضروري لتكييف الخصائص البصرية أو الحرارية أو الكهربائية المحددة للمادة.

فهم المقايضات

بينما يوفر الترسيب الكيميائي للبخار في الموقع جودة طلاء فائقة، من الضروري التعرف على المتطلبات المتأصلة للعملية لضمان ملاءمتها لقيودك المحددة.

إدارة المواد الكيميائية

تعتمد العملية على تفاعلات كيميائية يمكن أن تولد منتجات ثانوية. في حين أن المعدات الحديثة غالبًا ما تكون ذاتية التنظيف، يجب أن يكون لديك بروتوكولات معمول بها للتعامل مع المنتجات الثانوية الكيميائية وضمان سلامة السلائف المحددة المستخدمة (مثل بخار 2-ميثيل إيميدازول).

توافق الركيزة

يعتمد النجاح بشكل كبير على التحضير الأولي للركيزة. يجب ترسيب رغوة النيكل مسبقًا بالفضة وأكسيد الزنك (ZnO) بشكل صحيح لحدوث التفاعل في الموقع. ستؤثر عدم الدقة في مرحلة الترسيب المسبق هذه بشكل مباشر على جودة نمو ZIF-8 النهائي.

اتخاذ القرار الصحيح لهدفك

يجب أن يكون قرار استخدام الترسيب الكيميائي للبخار في الموقع مدفوعًا بمتطلبات الأداء المحددة لهيكل مركبك النهائي.

- إذا كان تركيزك الأساسي هو الاستقرار الحراري: هذه الطريقة مثالية لأنها تمنع تكتل المواقع النشطة أثناء التطبيقات ذات درجات الحرارة العالية.

- إذا كان تركيزك الأساسي هو الهندسة المعقدة: استخدم هذا النهج لضمان طلاء موحد ومتوافق على الأسطح الداخلية لرغوة النيكل المسامية.

- إذا كان تركيزك الأساسي هو التصاق الطلاء: هذه التقنية متفوقة في إنشاء رابطة كيميائية قوية بين طبقة ZIF-8 النشطة والركيزة المعدنية.

من خلال الاستفادة من اختراق الطور الغازي للترسيب الكيميائي للبخار، يمكنك تحويل رغوة هشة إلى مركب قوي وعالي الأداء قادر على تحمل بيئات التشغيل القاسية.

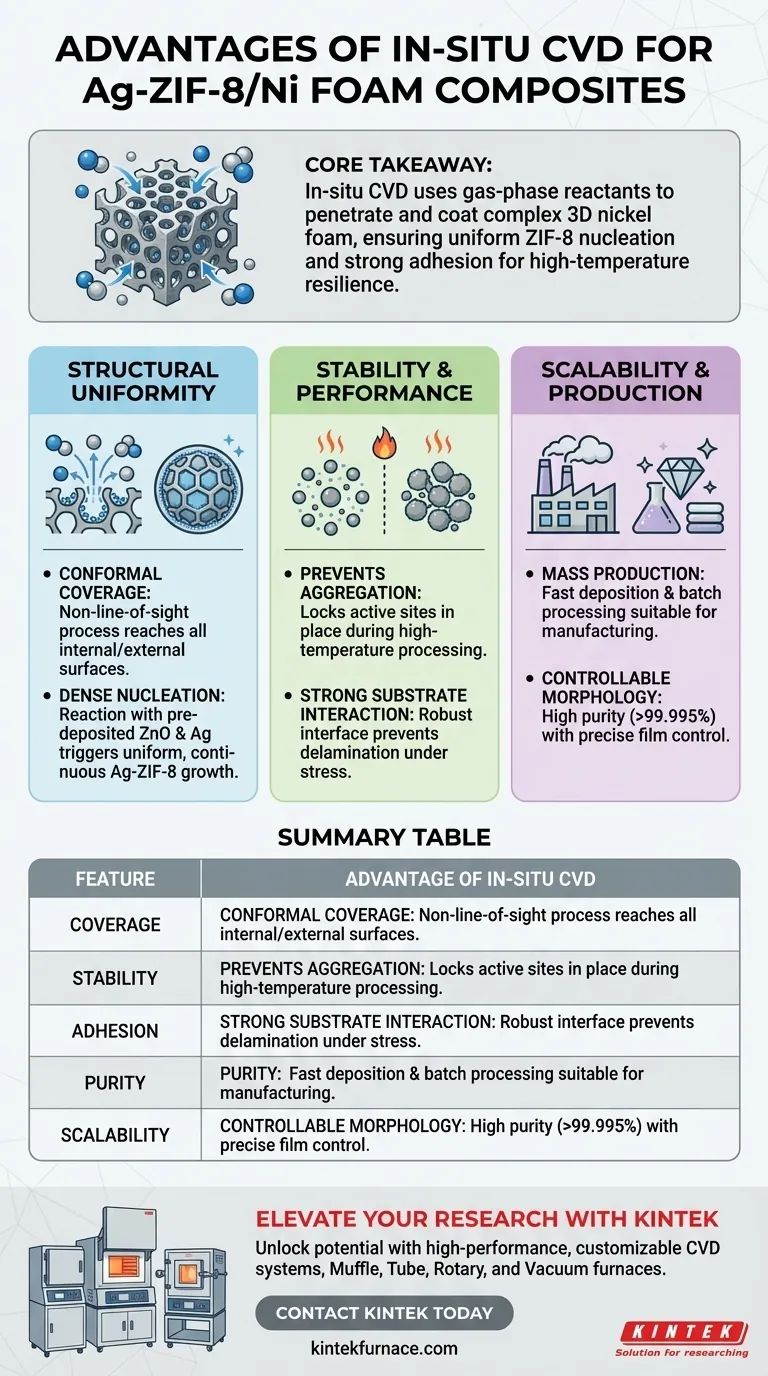

جدول ملخص:

| الميزة | ميزة الترسيب الكيميائي للبخار في الموقع |

|---|---|

| التغطية | طلاء متوافق وغير خطي للهياكل المسامية ثلاثية الأبعاد المعقدة |

| الاستقرار | يمنع تكتل المواقع النشطة أثناء العمليات ذات درجات الحرارة العالية |

| الالتصاق | الترابط الكيميائي القوي بين ZIF-8 والركيزة يقلل من التقشر |

| النقاء | ينتج طلاءات عالية النقاء (تصل إلى 99.995٪) ذات تشكيل قابل للتحكم |

| قابلية التوسع | سرعات ترسيب عالية مناسبة للمعالجة على دفعات والإنتاج الضخم |

ارتقِ بأبحاث المواد المركبة الخاصة بك مع KINTEK

أطلق العنان للإمكانات الكاملة لمشاريع علوم المواد الخاصة بك باستخدام أنظمة مصممة بدقة. مدعومة بالبحث والتطوير والتصنيع المتخصصين، تقدم KINTEK أنظمة CVD عالية الأداء، وأفران الصهر، والأنابيب، والدوارة، والفراغ - كلها قابلة للتخصيص بالكامل لتلبية احتياجات البحث والإنتاج الفريدة الخاصة بك.

سواء كنت تقوم بطلاء ركائز ثلاثية الأبعاد معقدة أو تتطلب استقرارًا حراريًا فائقًا، فإن حلولنا المختبرية توفر التحكم والنقاء الذي تحتاجه للنجاح.

هل أنت مستعد لتحسين عملية الترسيب الخاصة بك؟ اتصل بنا اليوم لمناقشة متطلبات الفرن المخصصة الخاصة بك!

دليل مرئي

المراجع

- M. Nur Hossain, Gianluigi A. Botton. Efficient Electrochemical CO<sub>2</sub> Reduction Using AgN<sub>3</sub> Single‐Atom Sites Embedded in Free‐Standing Electrodes for Flow Cell Applications. DOI: 10.1002/smsc.202400643

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبة التفريغ CVD ذو الغرفة المنقسمة مع ماكينة التفريغ CVD للمحطة

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

يسأل الناس أيضًا

- ما هي أهمية نظام التحكم في ضغط التفريغ في عملية ترسيب البخار الكيميائي (CVD) للمساحيق؟

- ما هي المكونات الرئيسية لنظام الترسيب الكيميائي للبخار (CVD)؟ الأجزاء الأساسية لترسيب الأغشية الرقيقة بدقة

- كيف يتم تصنيف الترسيب الكيميائي للبخار (CVD) حسب طرق تسخين الركيزة؟ اختر الجدار الساخن مقابل الجدار البارد لمختبرك

- ما هي المخاوف المتعلقة بالسلامة المرتبطة بعمليات الترسيب الكيميائي للبخار (CVD)؟ خفف المخاطر بحلول الخبراء

- ما هي التطبيقات الرئيسية للترسيب الكيميائي للبخار (CVD) في تصنيع أشباه الموصلات؟ أساسي لبناء الرقائق الدقيقة الحديثة

- ما أنواع المواد الأكثر ملاءمة لتقنيتي PVD و CVD؟ حسّن اختياراتك لترسيب الأغشية الرقيقة

- ما هو الترسيب الكيميائي للبخار في درجات الحرارة المنخفضة؟ حماية المواد الحساسة بأغشية رقيقة متقدمة

- ما هو دور حجرة الانحلال الحراري في عملية الترسيب بالبخار الكيميائي (CVD)؟ أساسي لتنشيط المواد الأولية في ترسيب البارالين