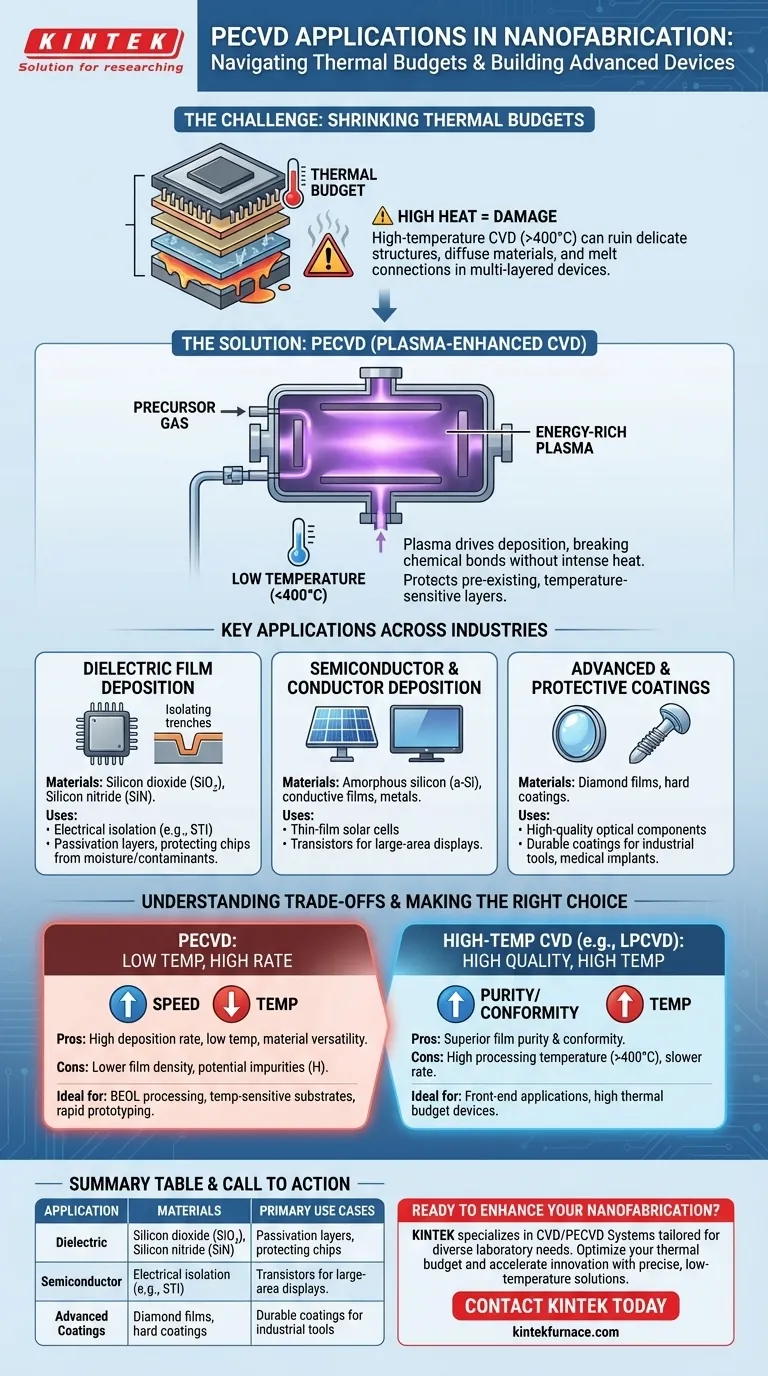

في تصنيع النانو، يُعد الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) تقنية أساسية تُستخدم لترسيب أغشية رقيقة من المواد الحيوية مثل ثاني أكسيد السيليكون ونيتريد السيليكون والسيليكون غير المتبلور. تشمل تطبيقاتها الأساسية إنشاء طبقات عازلة للترانزستورات، كما هو الحال في العزل الخندقي الضحل والعزل الجانبي، بالإضافة إلى تصنيع الطلاءات البصرية والخلايا الشمسية والطبقات الواقية. تتمثل الميزة الأساسية لـ PECVD في قدرتها على إجراء هذه الترسبات في درجات حرارة منخفضة، مما يحمي الهياكل الدقيقة الموجودة مسبقًا على الشريحة الدقيقة.

مع ازدياد تعقيد الأجهزة النانوية، ينكمش إجمالي كمية الحرارة التي يمكن للجهاز تحملها - "ميزانيته الحرارية" - بشكل كبير. تكمن القيمة الأساسية لـ PECVD في استخدام بلازما غنية بالطاقة، بدلاً من الحرارة الشديدة، لدفع ترسيب الفيلم، مما يجعلها أداة لا غنى عنها لتصنيع الأجهزة الحديثة متعددة الطبقات.

المشكلة الأساسية التي يحلها PECVD: قيد الميزانية الحرارية

في تصنيع النانو، تُبنى الأجهزة رأسيًا، طبقة بعد طبقة. يجب ألا تتسبب كل خطوة معالجة جديدة في إتلاف أو تغيير الطبقات الموجودة مسبقًا. وهنا تصبح درجة الحرارة عاملاً حاسمًا ومقيدًا.

لماذا تُعد درجات الحرارة المرتفعة مشكلة

يمكن لعمليات درجات الحرارة المرتفعة، الشائعة في الترسيب الكيميائي للبخار التقليدي (CVD)، أن تتسبب في انتشار المواد المترسبة مسبقًا في بعضها البعض، مما يدمر الوصلات المصممة بعناية. كما يمكنها أن تتلف أو تذيب المعادن ذات نقطة الانصهار المنخفضة المستخدمة للتوصيلات الكهربائية، مما يجعل الجهاز غير صالح للاستخدام.

كيف يتجاوز PECVD الحرارة

يتجنب PECVD هذه المشكلة عن طريق إدخال الطاقة بشكل مختلف: البلازما. يُستخدم مجال كهربائي لتأيين الغازات الأولية، مما يخلق بلازما عالية التفاعل. توفر هذه البلازما الطاقة اللازمة لكسر الروابط الكيميائية ودفع تفاعل الترسيب على سطح الركيزة، كل ذلك دون الحاجة إلى درجات حرارة عالية للركيزة.

هذه القدرة على العمل في درجات حرارة منخفضة (عادةً أقل من 400 درجة مئوية) ليست مجرد ميزة؛ بل هي غالبًا متطلب لتصنيع أجهزة أشباه الموصلات المتقدمة.

التطبيقات الرئيسية عبر الصناعات

يُعد الجمع بين معالجة درجات الحرارة المنخفضة وتعدد استخدامات المواد في PECVD تقنية رائدة لترسيب مجموعة واسعة من الأغشية الأساسية.

ترسيب الأغشية العازلة

هذا هو التطبيق الأكثر شيوعًا في الإلكترونيات الدقيقة. يُستخدم PECVD لترسيب المواد العازلة مثل ثاني أكسيد السيليكون (SiO₂) ونيتريد السيليكون (SiN). تُستخدم هذه الأغشية للعزل الكهربائي بين المكونات، كما هو الحال في العزل الخندقي الضحل (STI)، وكطبقات واقية من التخميل تحمي الشريحة النهائية من الرطوبة والملوثات.

ترسيب أشباه الموصلات والموصلات

تُستخدم العملية أيضًا لترسيب أغشية أشباه الموصلات مثل السيليكون غير المتبلور (a-Si)، وهي مادة رئيسية في الخلايا الشمسية الرقيقة والترانزستورات المستخدمة في الشاشات الكبيرة. في بعض الحالات، يمكن أيضًا تكييف PECVD لترسيب الأغشية والمعدات الموصلة.

الطلاءات المتقدمة والواقية

بعيدًا عن الرقائق الدقيقة، يسمح تعدد استخدامات PECVD بإنتاج أغشية متينة ومتخصصة للغاية. يتضمن ذلك إنشاء أغشية الماس عالية الجودة للمكونات البصرية والإلكترونية المتقدمة أو ترسيب طلاءات صلبة وواقية للأدوات الصناعية والزرعات الطبية.

فهم المفاضلات

على الرغم من قوتها، فإن PECVD ليست الحل الأمثل لكل السيناريوهات. يتضمن اختيار طريقة الترسيب الموازنة بين العوامل المتنافسة لدرجة الحرارة والجودة والسرعة.

الجودة ومعدل الترسيب

مقارنةً بطرق درجات الحرارة العالية مثل CVD ذات الضغط المنخفض (LPCVD)، تُرسّب أغشية PECVD عمومًا بمعدل أعلى بكثير. ومع ذلك، يمكن أن تأتي هذه السرعة على حساب جودة الفيلم. غالبًا ما تكون أغشية PECVD أقل كثافة وقد تحتوي على شوائب مثل الهيدروجين من الغازات الأولية، مما قد يؤثر على الأداء الكهربائي في بعض التطبيقات الحساسة.

درجة الحرارة كعامل حاسم

يكاد يكون اختيار PECVD وطريقة ذات درجة حرارة أعلى دائمًا مرتبطًا بالميزانية الحرارية. إذا كان هيكل الجهاز يحتوي على مواد لا يمكنها تحمل الحرارة فوق 400 درجة مئوية، يصبح PECVD الخيار الافتراضي والضروري. يتم قبول التنازل عن كثافة الفيلم لتجنب الفشل الكارثي للجهاز.

تنوع المواد الذي لا مثيل له

إحدى نقاط القوة الرئيسية لـ PECVD هي قدرتها على ترسيب مكتبة واسعة من المواد، بما في ذلك الأكاسيد والنيتريدات وأشباه الموصلات وحتى البوليمرات. هذا المرونة تجعلها لا تقدر بثمن للبحث والتطوير، حيث يحتاج المهندسون إلى تجربة مجموعات مواد جديدة وتصميمات أجهزة جديدة.

اتخاذ الخيار الصحيح لهدفك

يُعد اختيار تقنية الترسيب الصحيحة أمرًا بالغ الأهمية للتصنيع الناجح. يجب أن يسترشد قرارك بالقيود والأهداف المحددة لعمليتك.

- إذا كان تركيزك الأساسي على معالجة نهاية الخط (BEOL) أو الركائز الحساسة للحرارة: PECVD هي أداتك الأساسية نظرًا لعملها في درجات حرارة منخفضة، مما يحمي الوصلات البينية المعدنية والهياكل الهشة الأخرى.

- إذا كان تركيزك الأساسي على أعلى نقاء ممكن للفيلم ومطابقته لتطبيقات الواجهة الأمامية: قد تكون LPCVD متفوقة، بشرط أن تتحمل الميزانية الحرارية لجهازك درجات حرارة المعالجة العالية.

- إذا كان تركيزك الأساسي على النماذج الأولية السريعة أو استكشاف المواد: يُعد تنوع PECVD ومعدلات الترسيب العالية خيارًا مثاليًا لتطوير واختبار العمليات والأجهزة الجديدة بسرعة.

في النهاية، يدور إتقان PECVD حول الاستفادة من ميزة درجات الحرارة المنخفضة لبناء هياكل نانوية معقدة ومتعددة الطبقات كان من المستحيل تصنيعها بطريقة أخرى.

جدول الملخص:

| مجال التطبيق | المواد الرئيسية المترسبة | حالات الاستخدام الأساسية |

|---|---|---|

| ترسيب الأغشية العازلة | ثاني أكسيد السيليكون (SiO₂)، نيتريد السيليكون (SiN) | العزل الكهربائي، طبقات التخميل |

| ترسيب أشباه الموصلات والموصلات | السيليكون غير المتبلور (a-Si) | الخلايا الشمسية الرقيقة، الترانزستورات للشاشات |

| الطلاءات المتقدمة والواقية | أغشية الماس، الطلاءات الصلبة | المكونات البصرية، الأدوات الصناعية، الزرعات الطبية |

هل أنت مستعد لتعزيز تصنيع النانو الخاص بك بحلول دقيقة ومنخفضة الحرارة؟ تتخصص KINTEK في أنظمة أفران درجات الحرارة العالية المتقدمة، بما في ذلك أنظمة CVD/PECVD، المصممة لتلبية احتياجات المختبرات المتنوعة. بالاستفادة من البحث والتطوير الاستثنائي لدينا والتصنيع الداخلي، نقدم تخصيصًا عميقًا لتلبية متطلباتك التجريبية الفريدة. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا في PECVD تحسين ميزانيتك الحرارية وتسريع ابتكاراتك في الإلكترونيات الدقيقة والطاقة الشمسية وما بعدها!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

يسأل الناس أيضًا

- ما هي المعلمات التي تتحكم في جودة الأغشية المترسبة بتقنية الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ المتغيرات الرئيسية الرئيسية لخصائص الغشاء المتفوقة

- ما هو التسخين بالمقاومة وكيف يتم تصنيفه؟ اكتشف أفضل طريقة لاحتياجاتك الحرارية

- ما هي تصنيفات الترسيب الكيميائي للبخار (CVD) بناءً على خصائص البخار؟ قم بتحسين عملية ترسيب الأغشية الرقيقة لديك

- كيف تساهم ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) في تصنيع أشباه الموصلات؟ تمكين ترسيب الأفلام عالية الجودة في درجات حرارة منخفضة

- كيف يتم ترسيب ثاني أكسيد السيليكون من رباعي إيثيل أورثوسيليكات (TEOS) في PECVD؟ تحقيق أغشية SiO2 عالية الجودة ومنخفضة الحرارة